蛋黄液热凝胶的质构特性研究

肖 静, 朱 倩, 叶鸿亮, 于 娟, 郁蓓蕾,梁道崴, 耿 放, 王金秋

(成都大学 农业农村部杂粮加工重点实验室, 四川 成都 610106)

0 引 言

鸡蛋由蛋清和蛋黄组成,蛋黄液因优良的乳化性与热凝胶特性而被广泛用于饼干、糕点、米面制品、冰激凌等食品的生产中[1-2].相关研究证实,蛋黄液中蛋白质含量高达15%~18%(鲜蛋黄),加热使蛋黄蛋白质变性形成热凝胶,具有良好的持水性和质构特性[3-5].本研究旨在通过探索温度、时间等热处理加工参数及不同稀释度/配比对蛋黄液热凝胶质构特性的影响,寻求蛋黄液热凝胶质构特性的影响因素,为蛋黄液在食品工业中的应用提供相关的实验数据.

1 材料与方法

1.1 材料与仪器

1.1.1 材 料.

实验所用的鸡蛋为产出3 d内的土鸡蛋,购自成都大学好乐购购物中心,购买后于当日进行实验.

1.1.2 仪 器.

实验所用仪器包括:TA.TOUCH型质构仪(上海保圣实业发展有限公司);HH-S6型恒温水浴锅(郑州长城科工贸有限公司);X85-2S型恒温磁力搅拌器(上海梅颖浦仪器仪表制造有限公司).

1.2 方 法

1.2.1 蛋黄液热凝胶特性测定的工艺流程.

蛋黄液热凝胶特性测定的工艺流程为:实验器材准备→制备蛋液→单因素设计(蛋清液与蛋黄液比例、加热时间、加热温度、蛋黄液浓度)→室温冷却→质构特性分析.

1.2.2 蛋黄液的制备.

取新鲜土鸡蛋,人工打蛋,使用蛋液分离器将蛋清和蛋黄液分开,收集蛋清液.然后用恒温磁力搅拌器搅拌30 min,待浓、稀蛋白充分混匀,得到鸡蛋清溶液.对于经过分蛋器分离后的蛋黄,用滤纸吸掉蛋黄周边多余的蛋清液和系带,并用药匙一端挑破蛋黄液膜,得到实验要求的新鲜的蛋黄液.同样,蛋黄液也用恒温磁力搅拌器搅拌30 min.

1.2.3 单因素实验设计.

将搅拌好的蛋清、蛋黄液分别置于100 mL烧杯中,再按实验设计来进行样品配制并分装.

1)不同加热温度和加热时间.将全蛋黄液分装到25 mL小烧杯中,每杯约20 mL,在不同温度(80、85、90、95、100 ℃)下水浴加热15 min,在80 ℃下加热不同时间(15、30、45、60、75 min)制备全蛋黄热凝胶.

2)蛋清液与蛋黄液比例.配制不同比例(0∶100、20∶80、40∶60、60∶40、80∶20、100∶0)的蛋清、蛋黄混合液各5杯,每杯约20 mL,搅拌使蛋清、蛋黄液混合均匀,放在水浴锅中,在100 ℃下加热5 min,制备热凝胶.

3)蛋黄液稀释比例.将蛋黄液用水进行稀释,把不同蛋黄液含量(40%、55%、70%、85%、100%)的溶液各5杯,在100 ℃下水浴加热10 min,制备不同稀比例的蛋黄液热凝胶.

1.2.4 质构分析.

测定前,先将制备好的蛋黄液热凝胶冷却至室温,随后将待测凝胶样品连同烧杯置于测定平台上.样品测定前,先设置质构仪测定参数,采用的参数为Texture profile analysis(TPA)运行模式,测试速度2.0 mm/s,测前速度5.0 mm/s,测后速度5.0 mm/s,接触点压力10 gf,间隔时间2.0 s,穿刺距离10.0 mm,探头p/0.5圆柱型.

1.2.5 数据分析.

每组实验测定5组平行数据,去除最高和最低的数据,用GraphPad Prism软件对所得数据采用One-Way ANOVA单因素分析(P<0.05差异显著,P<0.01差异极显著,P>0.05差异不显著),并制成柱状图进行比较和分析.

2 结果与分析

2.1 加热温度对蛋黄液热凝胶质构特性的影响

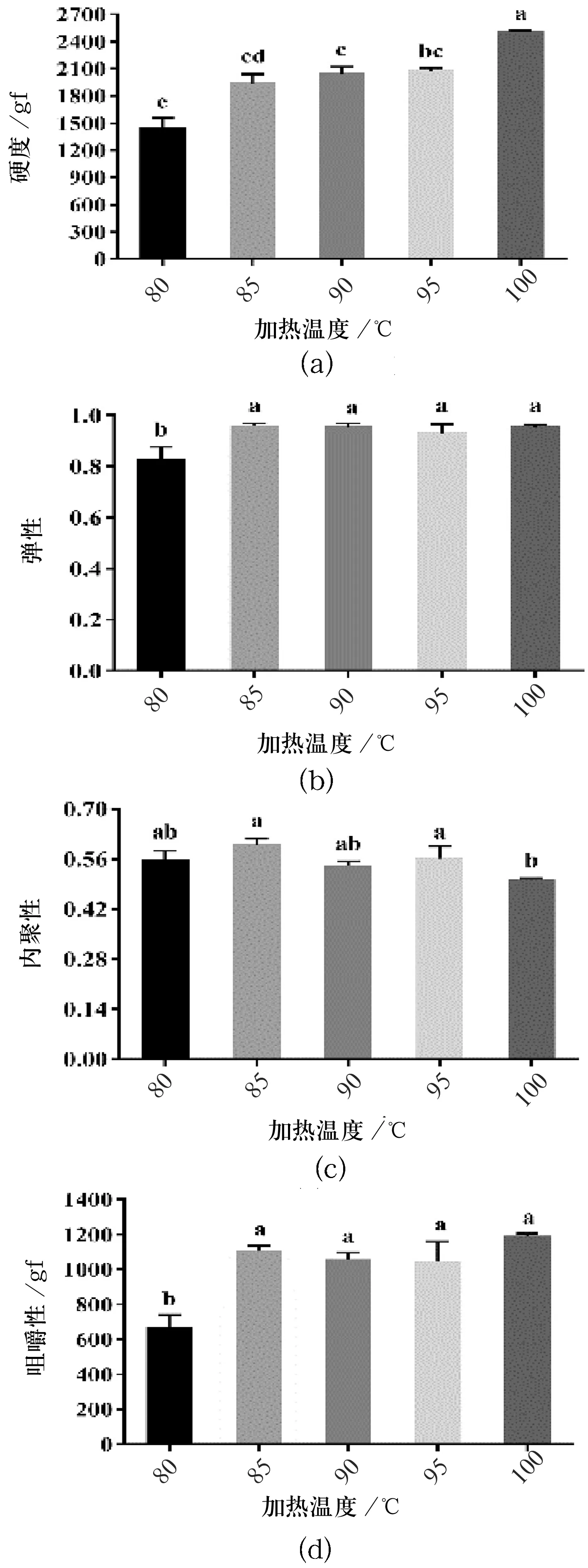

不同加热温度可改变蛋白质变性交联的程度,进而影响热凝胶的质构特性.实验结果显示:随着加热温度的升高,蛋黄液热凝胶硬度显著增强(P<0.05),其中,80~85 ℃,95~100 ℃硬度上升幅度较大(见图1(a)),表明随着加热温度的升高,蛋黄液中蛋白质分子变性交联程度增强,形成的热凝胶强度增大;随温度的升高,内聚性呈先升高后降低的趋势,在85 ℃达到最大值0.58后降低,温度升高至100 ℃时,内聚性显著低于85 ℃和95 ℃(见图1(c)),表明高温下的蛋黄液热凝胶韧性变差,整体上向“脆”的方向转变;蛋黄液热凝胶的弹性和咀嚼性在温度从80 ℃升高至85 ℃时显著增强,之后随温度升高不再显著变化(见图1(b)、(d)).这可能是因为分子间β折叠结构在蛋白质的热变性和凝集过程中起着重要作用,这种结构的形成是由于热变性导致蛋白质中疏水基团的暴露,蛋白质在不同程度上发生了变性[6].

2.2 加热时间对蛋黄液热凝胶质构特性的影响

加热可以加剧蛋白质分子的运动,增加蛋白质分子间交联的机会,这有利于凝胶的形成.低温条件下较长时间的加热(如温泉蛋),可以带来较“嫩”的质地.对此,本实验考察了在较低加热温度下(80 ℃)不同加热时间对蛋黄液热凝胶质构特性的影响.结果显示:随加热时间的延长,蛋黄液热凝胶的硬度显著增加,在加热45 min后趋于稳定(见图2(a));其弹性与内聚性随加热时间的延长,无显著变化(见图2(b)、(c));而咀嚼性在加热至30 min时显著增强,随后保持平稳(见图2(d)).综合对比不同加热温度和低温不同加热时间的质构数据可以发现,蛋黄液热凝胶的硬度与热处理的总强度(温度×时间)呈正相关性,在100 ℃加热15 min、80 ℃加热75 min时均达到2 400 gf左右.而蛋黄液热凝胶的弹性随加热时间延长并无显著变化,在80 ℃下加热至75 min时仍为0.8左右,表明凝胶弹性只与加热的温度相关.

注:图中相同字母表示在P=0.05水平差异不显著,不同字母表示差异显著,下同.

图1不同温度下加热15min蛋黄液热凝胶的质构特性

图2 80℃水浴加热不同时间蛋黄液热凝胶的质构特性

2.3 蛋黄稀释比例对热凝胶质构特性的影响

在食品加工过程中,经常使用稀释的蛋黄液作为食品配料.因此,本研究进一步考察了不同稀释度下蛋黄液的热凝胶特性.实验结果显示:随着稀释度的增加,蛋黄液热凝胶的硬度急剧下降,在蛋黄含量为85%时,其凝胶硬度即由全蛋黄液的2 705.49 gf下降至1 092.06 gf,下降了约60%,当继续稀释至蛋黄液含量为40%时,硬度仅为175.09 gf(见图3(a)),再继续稀释、降低蛋黄含量,则不能形成稳定的热凝胶;与硬度不同,随蛋黄含量的下降,蛋黄液热凝胶的弹性下降缓慢,仅在稀释至蛋黄液含量55%以下时,才产生显著差异(见图3(b));蛋黄液热凝胶的内聚性在蛋黄含量70%以上时,无显著差异,继续稀释至55%以下时,其内聚性显著下降(见图3(c));咀嚼性随蛋黄液含量的下降呈直线下降趋势,与硬度随蛋黄含量的变化趋势较为一致(见图3(d)).总体而言,随着蛋黄液稀释度的增加,蛋黄液含量的减少,其蛋白质凝胶的质地发生改变,在保持弹性和内聚性变化不大的同时,硬度和咀嚼性急剧下降,表明凝胶在外力的作用下虽然可维持或恢复原有形状,但所能承受的作用力显著下降.这与“嫩”的口感相一致,即具有良好的弹性但易破碎.

图3不同稀释度的蛋黄液热凝胶的质构特性

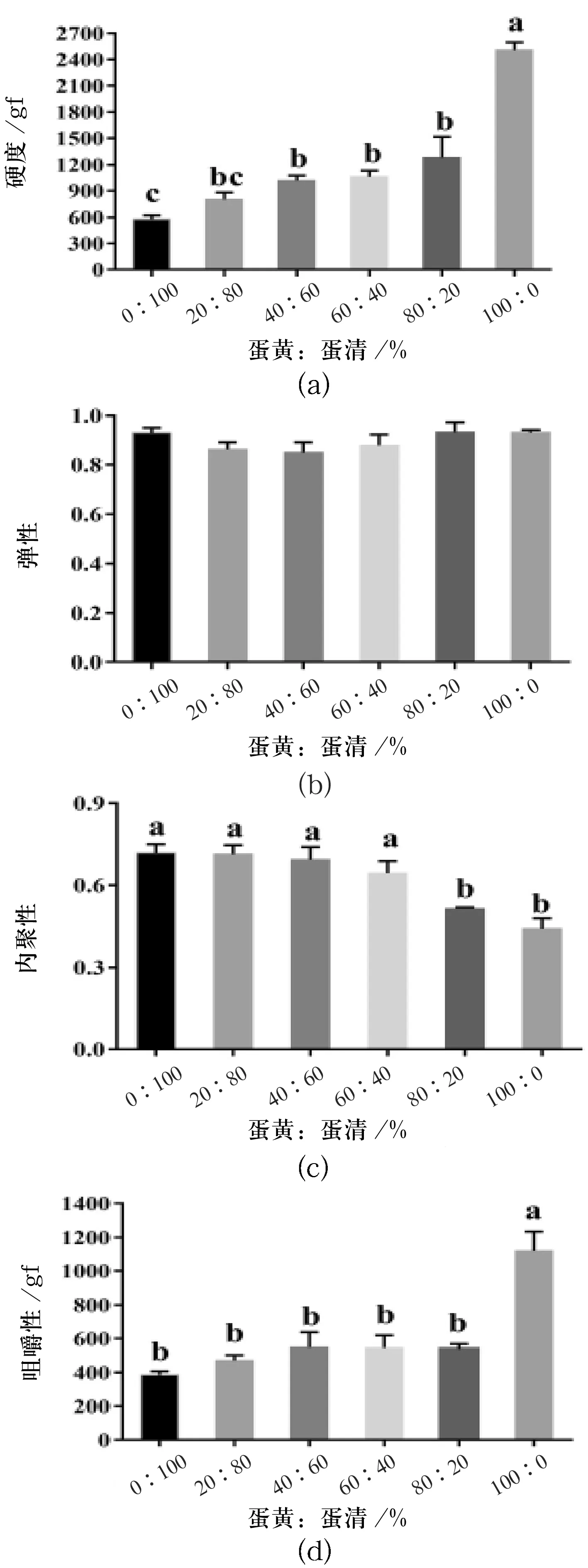

2.4 蛋清液与蛋黄液比例对热凝胶特性的影响

有研究指出,蛋液热凝胶的形成和质构特性均与蛋白质浓度及蛋白质/脂质比例有一定的联系[7].为此,本研究考察了不同蛋清/蛋黄液的配比对热凝胶质构特性的影响.实验结果显示:全蛋黄液热凝胶的硬度最大,达到2 510.72 gf,是全蛋清液热凝胶硬度的4.35倍,且随着蛋黄液比例的升高,热凝胶的硬度逐渐增强(见图4(a)),表明在蛋液的加工使用过程中,提高蛋黄液配比是增强凝胶硬度的可行措施之一;不同蛋液比例对其热凝胶的弹性无显著性影响,全蛋清液与全蛋黄液的热凝胶弹性几乎相同(见图4(b));混合蛋液热凝胶的内聚性随蛋黄比例的增大而减少,全蛋黄液时达到最小值0.44,比全蛋清热凝胶的内聚性降低了约38%(见图4(c));混合蛋液热凝胶的咀嚼性与硬度的变化趋势大致相同(见图4(d)).蛋黄中的蛋白质和脂质以低密度脂蛋白(50~80 nm)、卵黄颗粒(0.2~8 μm)等复合体的形式存在,在形成热凝胶的过程中,这些复合体与蛋黄浆质中的游离蛋白质形成交联,因复合体具有一定的刚性,故凝胶整体的硬度加高.同时,复合体的存在使蛋黄热凝胶为“镶嵌”型,而非蛋清热凝胶的“网络”型,其内部交联程度较低,故内聚性低于蛋清热凝胶.因此,通过调整蛋清液和蛋黄液的比例,可以获得不同质构特性的热凝胶.

图4不同蛋清液与蛋黄液比例热凝胶的质构特性

3 讨 论

实验结果表明,不同加热温度、加热时间、稀释度以及蛋清蛋黄液不同配比,都可对蛋黄液热凝胶的质构特性产生一定的影响,这对实际生产中的相关工艺具有一定的指导作用.例如,在糕点类食品的生产中,为获得较“嫩”的质感,应该采取较低温度加热的方式,或降低蛋黄使用量,以在获得凝胶质地和弹性的同时,保持较低的硬度;而在沙琪玛、蛋白棒等食品的加工中,可选择较高的加热成型温度,以获取较强的凝胶硬度,增强产品的质地.此外,在对蛋黄液含量差距较大的食品加工时,应充分考虑其含量的多少.例如,对于蛋黄酱与蛋黄派等质地较软的产品,应减少蛋黄液的使用;而对蛋黄酥类似产品,要求具有较好的酥脆和韧性,应酌情增加蛋黄液含量.