农产品介电参数在线检测装置研究

杨万泽 鄢金山

摘要:利用平行板式电学参数检测系统,研究一种用于农产品干燥过程检测物料介电参数的综合实验装置,配合LCR数字测量仪器实现在线检测监视、远程控制、数据存储分析功能。装置具有功能齐全、温度控制精准等优点,为实现农产品介电参数在线检测及干燥控制提供理论支持。

关键词:介电参数;精度;误差;在线检测

中图分类号:S183 文献标识码:A 文章编号:1674-1161(2019)04-0014-04

目前,农产品介电参数检测方法很多,但现有检测方法大多存在检测时间长、费用高、设备体积大、影响因素较多等缺点,有的还具有一定的破坏性,不能实现在线、准确、快速检测,更不适于大范围推广。介电特性可快速、准确检测农业物料的含水率、成熟度、新鲜度、损伤等品质特性,为农产品无损检测技术发展提供更为广阔的空间。利用平行板式电学参数检测系统,研究一种用于农产品干燥过程检测物料介电参数的综合实验装置,配合LCR数字测量仪器实现在线检测监视、远程控制、数据存储分析功能。其利用农产品组分、含量及其变化情况建立数学模型,用以评判农产品品质,预测干燥过程含水率变化规律。同时,该装置还可用于农产品受伤、腐烂情况的检测判断。

1 在线检测装置的结构及工作原理

1.1 主要结构组成

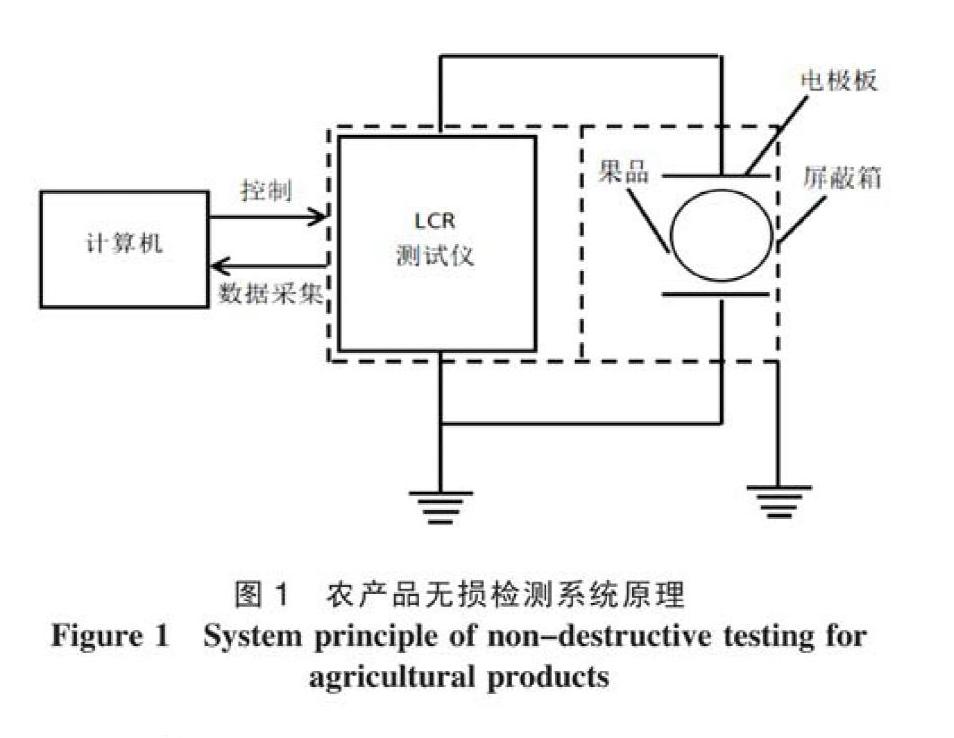

基于介电特性的农产品无损检测系统如图1所示,主要由计算机、LCR测量仪、平行板式电学参数检测系统等组成。LCR测量仪属敏感仪器,细微的电极板变化都会使其测量值产生很大变化,对测量精度要求很高。

农产品介电参数在线检测装置主要由箱体、平行板式电学参数检测系统、超导液、加热棒、风机、传感器等组成,其结构如图2所示。

1.2 工作原理

测量系统如3图所示。

上极板与上板固定连接,下极板固定于称重传感器上,上下两圆形极板同轴,通过同轴线缆与LCR连接;称重传感器安装在滑轨抽拉板表面,可根据需要滑动,便于放置测试物料;通过电动升缩机构及螺旋测微器调节上、下极板的相对位置,確定极板间距;极板与上板、称重传感器连接可靠、表面平整。制作材料在0~150 ℃范围内热变形小,介电常数稳定。

将待测农产品放入抽拉板实验平台,并通过滑动导轨送至上下电极板同轴位置;电热棒加热底部的超导液,泵将热量通过上部均布的管路带入上箱体;离心式风机供风,形成循环热风对物料进行干燥。与此同时,电场值会发生变化,其值与农产品的结构、含水率、生理特性等有关。计算机通过RS232接口与LCR测试仪相连,利用测试软件测量损耗系数、电阻、电容、阻抗等多种介电特性参数,所得数据输出到Excel表格中生成图表。介电特性参数反映水果的品质情况,得到与之对应的果品内部品质变化规律。

1.3 主要技术参数

农产品介电参数在线检测装置主要技术参数如表1所示。

2 在线检测装置关键部件的设计

2.1 极板间距精准调节装置

理想状态下,平行板电容器的电场是均匀分布的。但实际上,平行板中间部分的电场分布均匀,而电容器边缘的电力线是弯曲且发散的,此现象被称为电容器的边缘效应。极板间的电学参数很容易受外界电磁信号干扰,对测试系统产生较为严重的影响,故设计时常通过增大极板面积、采用更薄材料、减小极板间距来降低边缘效应。采用替换计算方法消除边缘电容和分布电容时,主要用于计算过程和数据处理,精度较高。从仪器中准确读出电容参数时,采用等位环消除边缘电容的方法比较有效。

电动伸缩机构固定于箱体顶部,电动升缩杆与支撑件连接,螺旋测微器固定在支撑件上并支撑上板。通过电动伸缩杆控制极板间距,当调节不精确时,可通过调节螺旋测微器实现细微调节。选取极板为圆形,极板平面度0.1 mm,两极板间距精度0.01 mm。

2.2 快速上物料装置

干燥检测箱内空间一定,为实现物料快速放置与卸下,设计一种抽拉式上物料方式。该抽拉式装置移动时平稳、可靠,滑动导轨运行时可清理黏附在固定导轨上的杂物,直线性较好,无扭曲现象且噪音小。限位挡板两侧均装有防撞橡胶,用于抽拉减振,同时起支撑水平作用。滑轨设有防脱装置,以免抽拉时使搁板脱离。

2.3高精度温度控制系统

温度精准控制是农产品介电参数装置的设计重点。温度具有惯性,利用超导液控制比较困难。而温度不稳定,很容易造成测量数据偏离实际。

采用基于PLC的增量式数字PID控制方法,实现干燥过程中的环境温度高精度控制。利用LabVIEW软件编程灵活的特点设计控制系统界面,通过RS232接口实现计算机对PLC的实时监控,保存测量数据,实时进行精度分析。系统可实现±0.05 ℃/24 h的控制精度,稳定的温度控制及系统达到0.1 ℃,满足高精度加工系统的温度控制需求。温控系统结构图如4所示。

2.4 系统参数控制面板

控制面板应操作简单方便,各个功能区分明显,显示部分放置于操作按钮之上,便于操作人员观察,使其迅速做出反应。控制面板上部为显示单元,主要显示参数有温度、风速、超导流量、重量、湿度等,中部为启动、停止等按钮,下部为操作控制单元,主要控制参数有温度、风速、超导流量。

2.5 在线实时称重

称重传感器无法直接和PLC连接,需加称重变送器实现转换。系统采用称重传感器+接线盒+频率输出型称重变送器,接PLC的高速脉冲捕捉端口方式,省去模拟量输入模块,可以长距离传输,抗干扰能力强,容易隔离,响应速度较快,测量精度高(达0.1 g)。

3 在线检测装置的功能及精度

3.1 温度控制

通过温度传感器PT100实现对超导液的加热控制。PT100可以通过电阻变换来确定温度变换,进而对超导液的加热温度进行控制。

3.2 干燥箱中形成流畅均匀风

箱体内部采用离心式风机供风,对箱体内部进行圆角处理,使箱体内实现循环风。

3.3 材料选用

所需材料在0~150 ℃范围内耐热、热变形小、刚度大、介电常数稳定。

3.4 误差的降低方法

3.4.1 制作精度 提高极板装置的制造精度,采用降低边缘效应和分布电容的极板结构形式,利用屏蔽罩降低杂散信号的影响。门与箱体之间采用双层耐高温高张性密封条,以确保测试区密闭。

3.4.2 计算方法 采用等效计算消除分布电容;多次测量,利用两侧测量消除分布电容;运用5点取样法提高测量精度。

3.5 测量精度提高方法

影响测量精度的因素有外界条件、仪器条件、观测者自身条件。为提高结果测量的精度,采用5点测量法降低系统测量误差。在极板间距可调范围内,自上而下选取5点(间距最大、间距最小,以及处于中间位置处的3点)进行测量,取其平均值作为参考值。

为使测量值具有代表性,应多次测量求其平均值。为使结果测量精度高,可使用重复性验证、复现性验证、2台设备验证等方法。测量分布具有不均匀性和无规律性,如果选取更多的测量点,参考值会更接近真实值;但点数过多,会对数值测量及计算造成一定困难。

4 结论

目前,基于介电特性对农产品无损检测技术应用研究越来越广泛。装置具有功能齐全、温度控制精准等优点,可用于普通农产品干燥试验研究,也可以用于干燥过程电学参数检测、农产品干燥工艺等研究工作,为今后实现热风干燥过程水分含量的在线检测及干燥控制提供理论支持和参考基础。

參考文献

[1] 靳伟,白圣贺,鄢金山,等.辣椒热风干燥过程介电参数变化分析[J].中国农机化学报,2018,39(3):38-41+78.

[2] 郭文川,王婧,朱新华.基于介电特性的燕麦含水率预测[J].农业工程学报,2012,28(24):272-279.

[3] 蔡骋,李永超,马惠玲,等.基于介电特征选择的苹果内部品质无损分级[J].农业工程学报,2013,29(21):279-287.

[4] 孙俊,张国坤,毛罕平,等.基于介电特性与回归算法的玉米叶片含水率无损检测[J].农业机械学报,2016,47(4):257-264.

[5] 王松磊,贺晓光,赵大鹏.基于介电特性的羊肉品质无损检测[J].宁夏工程技术,2013,12(1):30-34.

[6] 马涛,李海峰,张海红,等.樱桃番茄采后品质变化的介电特性研究[J].食品研究与开发,2013,34(21):107-111.

[7] 雷建华.极板间距对平行板电容边缘效应的影响研究[J].电脑与电信,2013(7):57-58.

[8] 宋佳慧.一种情感化的抽拉式宠物箱笼探究[J].科技与创新,2017(5):37.

[9] 姚龙隆,陈晓荣,杨海马,等.微纳加工中高精度环境温度控制系统的设计[J].测控技术,2017,36(6):72-75.

Abstract: In this paper, using the parallel plate electrical parameter detection system, a comprehensive experimental device for testing dielectric parameters of materials in the drying process of agricultural products was studied, which realized on-line monitoring, remote control and data storage and analysis system with LCR digital measuring instrument. The device has the advantages of complete functions, accurate temperature control, etc., in order to provide theoretical support for realizing dielectric parameterson-line detection and drying control for agricultural products .

Key words: dielectric parameters; accuracy; error; on-line detection