烟气再循环对金属纤维表面燃烧器NOx排放和燃烧稳定性的影响

安文旗,朱 彤,潘 登,管 坚,于吉明,高乃平

(1.同济大学机械与能源工程学院,上海 201804;2.中国特种设备检测研究院,北京 100029)

我国 2016年工业燃料用气量 577亿立方米,预计到2020年天然气占工业燃料消耗量比例由现在的10%提高到 15%.由于天然气燃烧产生的 NOx对环境的危害极大,北京市 2015年颁布的锅炉大气污染物排放标准规定[1]:2017年4月1日后新建燃气锅炉NOx排放限值为 30mg/m3.目前北京市的燃气工业锅炉 NOx排放平均值为 156.3mg/m3,距离标准要求限值存在较大差距[2].控制NOx排放的技术主要分为燃烧优化控制技术和末端治理技术,末端治理技术成本较高,通过燃烧优化控制技术从源头遏制 NOx生成的经济性更好,其中烟气再循环燃烧技术通过降低助燃气体氧含量,进而减少炉膛内局部高温,能有效降低 NOx生成[3-7].

烟气再循环分为内部烟气再循环和外部烟气再循环,本文研究的外部烟气再循环是指部分烟气通过一个外部管道,与空气或燃气混合后重新送入炉膛内参与燃烧.Choi等[8]采用 Chemkin进行了天然气扩散式燃烧的化学动力学研究,研究发现烟气再循环率增大,NO的生成速率降低,并且烟气中的 NO有助于快速型 NOx生成反应的逆向进行,可以有效减少快速型 NOx生成.Baltasar等[9]针对采用烟气再循环的小型实验炉进行了实验和数值模拟研究,发现随着烟气再循环率的增大,烟气中 NOx排放量显著降低,减排率可达 75%以上.汤根土等[10]采用 CO2分别稀释燃料和空气,发现稀释空气对 NOx减排效果更好.Gamrat等[11]通过数值模拟对炼焦炉的 NOx排放进行了研究,发现 NOx排放量和外部烟气再循环率呈线性关系,外部烟气再循环率 20%时,NOx减排达50%,当烟气再循环率 30%时,NOx减排达 80%.虽然烟气再循环燃烧技术降低 NOx效果显著,但其对燃烧稳定性有较大影响,烟气再循环率较高时,火焰会出现大幅度抖动甚至熄火.Baltasar等[9]通过实验研究丙烷的扩散燃烧,发现烟气再循环率为 20%左右时火焰由黄色转化为蓝色,烟气再循环率为 35%时火焰吹熄.Yu等[12]对甲烷-空气非预混扩散火焰进行了实验和数值模拟研究,发现在燃料侧引入 20%的再循环烟气时出现燃烧不稳定,在空气侧引入25%的再循环烟气时也出现燃烧不稳定.宋少鹏等[13]发现燃烧稳定性受到烟气再循环率、过量空气系数、二次燃料比例的交互影响,提高过量空气系数能提高稳定性.总结发现,针对扩散式燃烧器,烟气再循环率直接影响 NOx排放,而且烟气再循环率在30%左右时会严重影响燃烧稳定性.

目前,国内关于燃气锅炉外部烟气再循环和全预混表面燃烧相结合来实现超低 NOx排放的研究较少,本文实验所用的金属纤维燃烧器是实现低 NOx排放的一种全预混表面燃烧器,不易回火,安全性高[14-17].为了在过量空气系数较低时也能够降低NOx排放至 30mg/m3以下,实现天然气高效清洁应用,本文结合金属纤维表面燃烧器和烟气再循环燃烧技术,实验研究了烟气再循环率、负荷和过量空气系数对NOx排放和燃烧稳定性的影响.

1 实验系统

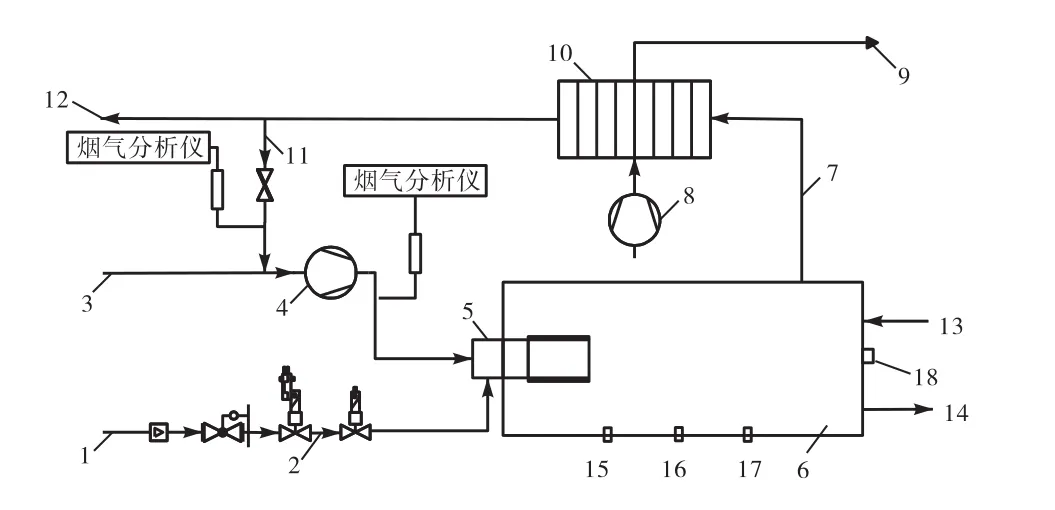

本文所使用的实验系统如图1所示,分为4个部分,即空气供给系统、烟气再循环系统、天然气供给系统和锅炉冷却水循环系统,一定量的烟气从排烟管道引出,与空气混合后进入金属纤维燃烧器的混合腔,然后与天然气混合进入一卧式燃气锅炉内燃烧.通过连续补水和排水,使锅炉内的水温保持在90℃.锅炉烟囱排出的高温烟气经气-气换热器冷却后进入排烟管道排出,被加热后的空气排放到室外.

实验时室温为 10℃,在实验过程中室温波动小于 5℃.排烟管道出口设置在室外,对室内空气中CO2影响可以忽略.实验过程中主要测定负荷(当前工况下燃气流量与标定燃气流量(37m³/h)之比,用百分数表示)50%~100%(由于实验系统缺陷,在100%负荷时,送风机风量不足,故多在 75%负荷时分析)、过量空气系数1.1~1.9和烟气再循环率(再循环烟气质量流量与理论烟气质量流量之比)0~30%时烟气中 NOx排放量、CO排放量和炉膛温度,从观火孔观察不同工况下的火焰颜色形态.

图1 实验系统示意Fig.1 Schematic of experimental system

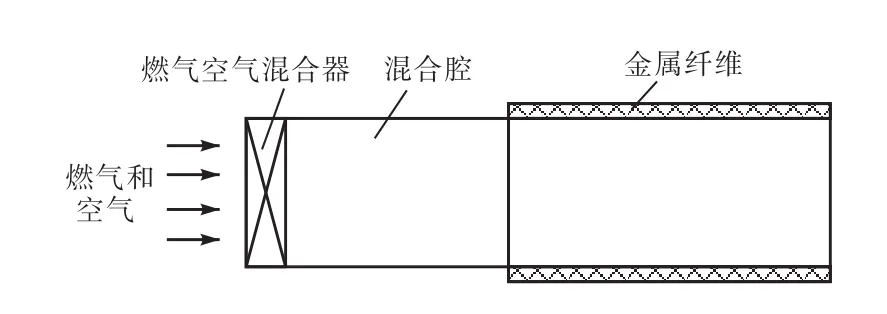

金属纤维表面燃烧器的结构示意图如图2所示,燃气和空气通过混合腔混合后,从金属纤维毡喷出,在其表面以及表面上部区域燃烧.整体呈长圆柱体,直径 160mm,总长 580mm.多孔均流板使头部火孔的混气压力和流量均匀,防止回火.金属纤维区域采用直径 20~40µm 的金属合金丝通过烧结或编织成立体网状结构,该区域厚度约 5mm,网状结构致密的小孔在一定程度上可防止回火发生.根据不同工况下负荷的大小,金属纤维表面燃烧器存在两种燃烧方式:红外辐射方式和蓝焰方式[14].红外辐射方式是混合气主要在金属纤维内部孔隙间燃烧,燃烧后的热量传递给金属丝,高温金属丝向外辐射传递热量.蓝焰方式是火焰处在金属纤维表面紧挨上部区域,燃烧产生的热量一方面传递给金属丝,另一方面以对流传热的方式传递给炉壁.

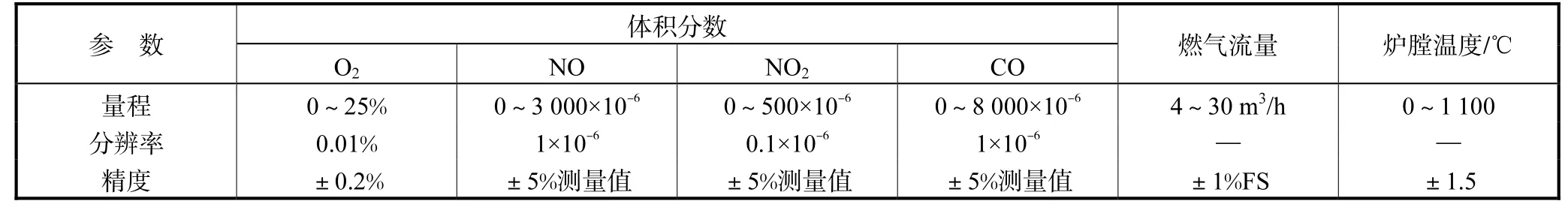

燃烧器空燃比由西门子 SKP55差压控制阀控制,根据送风机后风压的变化来调节燃气的流量从而匹配过量空气系数,手动调节风机频率来调节空气量,进而调节燃气量,改变燃烧器负荷.通过西门子SKP15手动旋钮可调节过量空气系数,其值可由烟气中的含氧量计算.实验测量仪器见表 1(采用 Testo 350烟气分析仪测量气体体积分数,采用 TBX30/L3涡轮流量计测量燃气流量,采用 WRN-130K型热电偶测量炉膛温度).

图2 金属纤维表面燃烧器结构示意Fig.2 Structure of metal fiber surface burner

表1 实验用测量仪器Tab.1 Parameters of measuring instruments

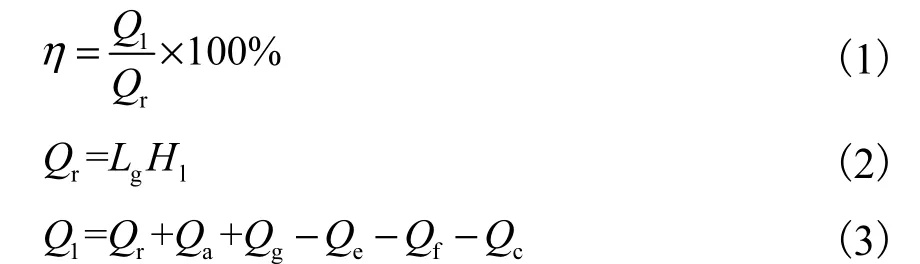

系统的热效率为有效利用的热量Q1与供应锅炉的热量 Qr之比,本实验系统在锅炉排烟口设置有气-气换热器,再循环烟气的取烟口和排烟温度检测点均设置在气-气换热器后部,因此,在计算锅炉热效率时,将气-气换热器的冷却空气侧得到的热量也计算在有效利用的热量Q1内,即:

式中:Lg为燃气流量,m3/h;Hl为燃气低热值,kJ/m3;Qa为空气的物理热,kJ/h;Qg为燃气的物理热,kJ/h;Qe为炉膛和气-气换热器热损失,kJ/h;Qf为排烟热损失,kJ/h;Qc为化学不完全燃烧热损失,kJ/h.

2 实验结果分析

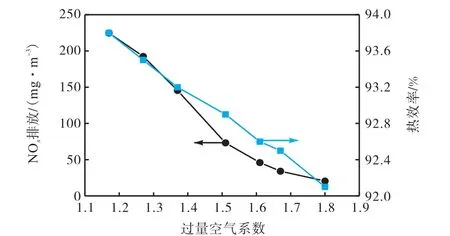

2.1 过量空气系数的影响(无烟气再循环工况)

如图3所示,随着过量空气系数(α)的增大,NOx排放量(均折算至 3.5%O2)显著降低,呈现先急后缓的趋势,最终趋于稳定.在α为1.2时,NOx排放量最大,平均值为 225mg/m3.α从 1.2 增大至 1.4,NOx排放量降低了150mg/m3,降低率67%;α从1.6增大至1.8,NOx排放量降低了 20mg/m3,降低率 50%.在α为 1.8时,NOx排放量最小,平均值为 20mg/m3.与此同时系统热效率随过量空气系数的增大线性降低,α为 1.8时比 1.1时热效率降低了 2%.过量空气系数主要影响预混气体的O2浓度和主燃烧区的燃烧温度.根据 Zeldovitch机理,热力型 NOx主要是 N2在高温条件下被 O2氧化而生成,而 N2分解成 N原子需要在较高的温度下完成,当α小于 1时,氧浓度过低,燃气不完全燃烧,放热减少,火焰温度降低;当α大于 1时,继续增大空气供给,混合气体中氧浓度基本保持不变,此时α对温度的影响占主导,不参与反应的剩余空气吸热,降低了火焰温度,限制了热力型NOx的生成.本文实验采用的全预混火焰,α从 1.2增大至1.8时,火焰温度的降低是减少NOx生成的主要因素.实验结果显示,α为 1.3、负荷为 75%时,测点A的温度为 905℃,调节控制阀组,增大α至1.54时,测点A温度降至780℃,NOx排放量相应降低了70%.虽然增大α能有效降低 NOx排放,但是直接导致烟气量增大,保持系统的排烟温度不变时,排烟热损失增大,导致整个系统的热效率降低.

图3 负荷 75%时过量空气系数对 NOx排放和系统热效率的影响Fig.3 Influence of excess air ratio on NOx emissions and thermal efficiency at 75% load

当α处于 1.1和 1.2之间时,烟气中 CO排放量在 5mg/m3左右;当α大于 1.2,CO 排放量降低至0mg/m3.随着α继续增大,烟气中均未检测到CO.但α大于 1.8时,CO 排放量迅速增加,α为1.95、负荷为 40%时,烟气中 CO 质量浓度高达185mg/m3.保持α为 1.95,调大燃气流量,负荷 50%时,烟气中 CO 质量浓度降低至 0mg/m3.继续增大负荷,烟气中均未检测到CO.实验现象表明,在过量空气系数较高或较低时,均存在不完全燃烧.过量空气系数对 CO排放的影响主要由燃气与空气混合均匀度以及火焰温度决定.α接近 1时,燃气和空气的混合气中仅存在少量的多余氧气,混合气未达到最佳的均匀度时,就存在局部不完全燃烧.随着过量空气增多,混合气中多余氧气量增大,弥补了混合均匀度造成的不完全燃烧,CO浓度随之降至0mg/m3.但在高过量空气系数时,火焰温度较低,反应速率降低,甚至存在局部熄火,CO质量浓度迅速增大.如此时增大负荷,火焰温度升高,提高了燃气的燃尽率,CO质量浓度再次降低至0mg/m3.

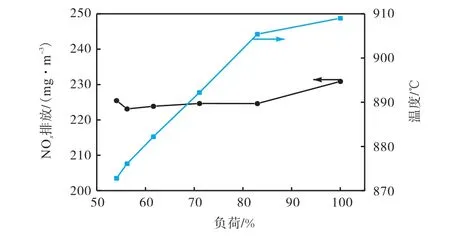

2.2 锅炉负荷的影响(无烟气再循环工况)

图4是在过量空气系数为1.3时,逐渐调大燃气流量,对尾部排烟中 NOx含量和炉膛测点 A温度的检测结果.图中曲线显示,随着负荷的增大 NOx排放量无明显变化趋势,过量空气系数恒定时,NOx排放量的变化幅度在 5%以内.这是由火焰温度和燃烧产物在高温区的停留时间共同决定的.负荷直接影响燃气和空气的流量,并在一定程度上影响二者的混合.燃气流量越大,金属纤维表面燃烧器的表面热强度越大,单位时间内通过燃气燃烧释放的热量越多,火焰温度升高.对于燃气锅炉,热力型NOx是其主要生成方式,火焰温度的升高加快了热力型 NOx的生成速率.如图4所示,α为 1.3时,测点 A处的火焰温度随负荷增大而升高:负荷从 50%增大至 100%,测点 A处的火焰温度升高了 50℃.与此同时,负荷增大导致助燃空气流量随之增大,金属纤维表面气体流速增大,使得燃烧产物在高温区停留时间缩短,热力型 NOx生成量减小.未点火时,使用与燃气等压的空气代替燃气,检测金属纤维表面垂直距离 20mm处气体流速.负荷从 50%增大至 100%,气体流速平均值从 0.78m/s增大至 1.55m/s,金属纤维表面燃烧器的燃烧方式为红外热辐射方式和蓝焰方式,主燃烧区域为金属纤维表面以及靠近表面的上方区域.气体流速增大1倍,燃烧产物在主燃烧区域停留时间缩短为 100%负荷时的一半,减小了 NOx的生成量.负荷增大,火焰温度升高,燃烧产物在高温区的停留时间缩短,二者对 NOx生成的影响相互抑制,导致烟气中检测到的NOx含量基本不变.

图4 过量空气系数 1.3时负荷对 NOx排放和炉膛内温度(测点A)的影响Fig.4 Influence of load on NOx emissions and temperature(point A)at an excess air ratio of 1.3

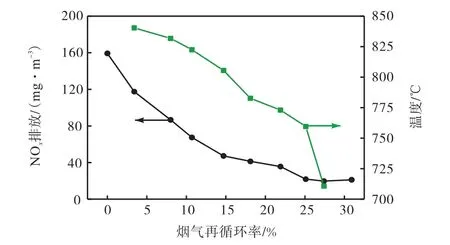

2.3 烟气再循环率的影响

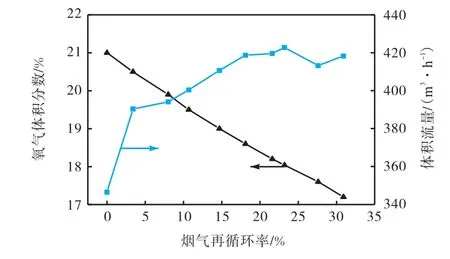

如图5所示,负荷75%、过量空气系数1.3时,再循环烟气温度保持在 70℃左右,逐渐增大烟气再循环率,NOx排放量迅速降低.烟气再循环率增大至14%后,NOx排放量降低趋势开始减缓,此时空气和烟气混合气的氧体积分数 19%.烟气再循环率大于25%后,烟气中 NOx排放量稳定在 25mg/m3,与无烟气再循环相比,NOx排放量降低了 86.7%.再循环烟气温度恒定时,增大烟气再循环率,直接降低了助燃气体氧含量和增大了助燃气体体积流量.如图6,烟气再循环率从0增大至31%,助燃气体的氧含量线性降低,氧气体积分数从 21%降低至 17.2%,降低了反应速率,在一定程度上抑制了热力型 NOx的生成.同时,增大烟气再循环率,助燃气体体积流量从346.4m3/h增大至420m3/h,气体流速增大,减少了燃烧产物在高温区的停留时间,一定程度上减少了NOx的生成.且再循环烟气相当于惰性气体稀释了空气,尤其是再循环烟气中的H2O和CO2等比热容较大的三原子分子.本文再循环烟气温度较低,仅存在 CO2气体,过量空气系数 1.3、再循环率 10%时,助燃气体CO2占 0.8%,惰性气体的吸热降低了火焰温度.根据理论计算,火焰绝热温度降低了近 100℃,与实验所测近似.而且随着烟气再循环率增大,炉膛内温度不断降低,如图5测点A的温度变化曲线所示,烟气再循环率 30%时,与不采用烟气再循环相比,炉膛温度降低了近 200℃,火焰温度降低,抑制了热力型 NOx的生成.

图5 负荷 75%,过量空气系数 1.3时烟气再循环率对NOx排放和炉内温度(测点A)的影响Fig.5 Influence of flue gas recirculation rate on NOx emission and temperature(point A)at 75%load and an excess air ratio of 1.3

图6 负荷 75%、过量空气系数 1.3时烟气再循环率对助燃气体氧体积分数和体积流量的影响Fig.6 Influence of flue gas recirculation rate on combustion-supporting gas oxygen content and gas volume flow at 75% load and an excess air ratio of 1.3

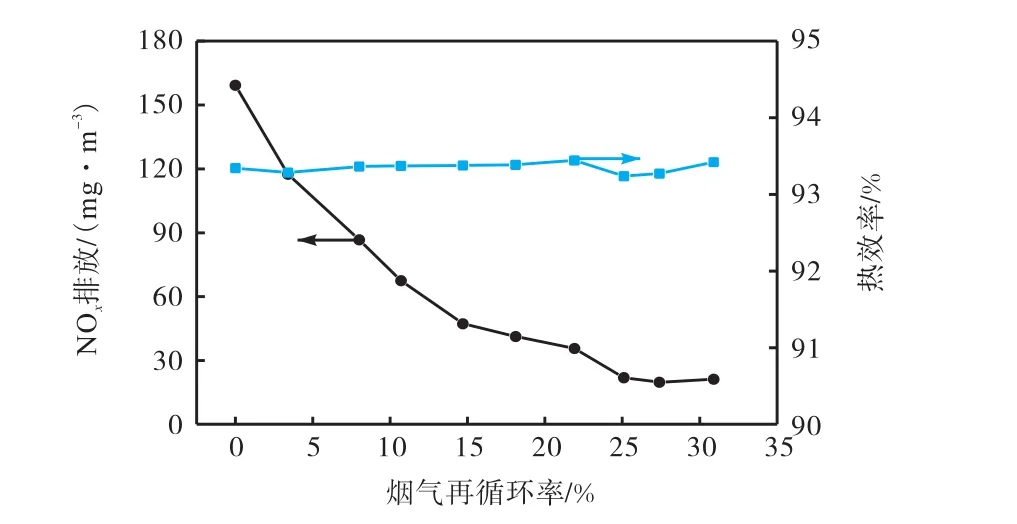

如图7所示,系统的热效率不随烟气再循环率的增大而改变,平均 93.4%.这是由于过量空气系数为1.3时,尾部烟气氧含量保持在4.8%,负荷75%时,进入系统的空气量恒定为 354.8m³/h,尾部排烟总量恒定,通过调整气-气换热器,使得排烟温度保持在 70℃,系统的排烟热损失不变,系统能利用的有效热量基本保持不变,因此烟气再循环率增大时系统热效率基本不变.如图3所示,不采用烟气再循环燃烧技术时,负荷75%,达到NOx排放量低于30mg/m3的目标需过量空气系数大于 1.73,此时系统热效率为92.1%;结合烟气再循环,相同工况下,烟气再循环率23%时,即可满足 NOx排放量低于 30mg/m3的要求,此时系统热效率为93.4%,提高了1.3%.

图7 负荷 75%,过量空气系数 1.3时烟气再循环率对NOx排放和系统热效率的影响Fig.7 Influence of flue gas recirculation rate on NOx emissions and thermal efficiency at 75% load and an excess air ratio of 1.3

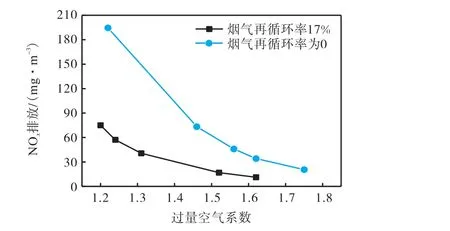

如图8,实验中通过再循环烟气管道阀门和燃气控制阀组,保持负荷 75%、烟气再循环率 17%,记录不同过量空气系数下烟气中 NOx排放量.过量空气系数接近 1时,烟气再循环效果显著;过量空气系数为 1.3时,NOx排放从 180mg/m3降至 43mg/m3,降幅 76.1%;过量空气系数为 1.6时,NOx排放从49mg/m3降至 12mg/m3,降幅 75.5%,统计发现,在相同负荷、不同过量空气系数下,烟气再循环率对NOx减排的影响呈现出接近的减排率.

图8 负荷 75%、烟气再循环率分别为 0和 17%时过量空气系数对NOx排放的影响Fig.8 Influence of excess air ratio on NOx emissions at 75% load and flue gas recirculation rates of 0 and 17%

2.4 烟气再循环对燃烧稳定性的影响

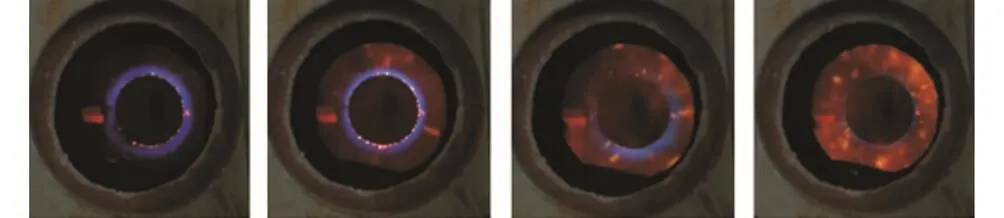

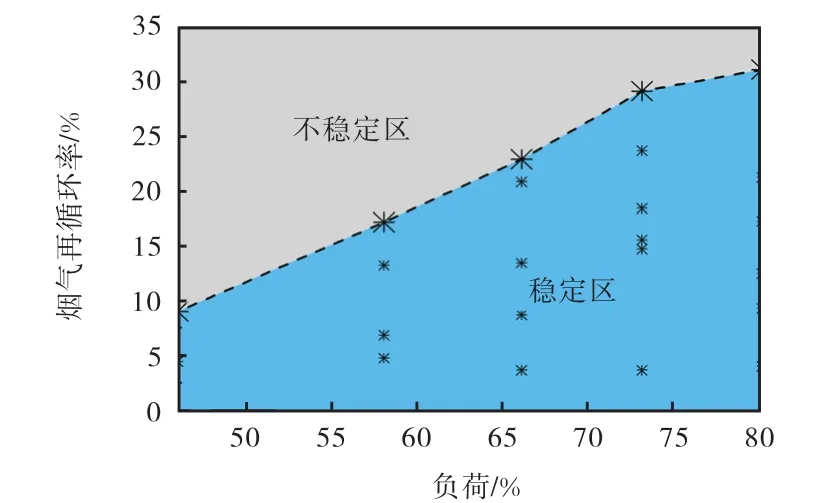

保持负荷和进入炉膛的 O2量(即过量空气系数)恒定,再循环烟气温度保持在 70℃左右,再循环烟气和空气混合后的助燃气体温度保持在 23℃左右,逐渐增大烟气再循环率,直至出现燃烧不稳定而熄火.如图9所示,观察实验现象发现,在逐渐增大烟气再循环率的过程中,金属纤维表面燃烧器周围火焰由蓝焰逐渐变为底部蓝焰上部黄焰的状态,黄焰的长度增加且出现波动,最终火焰出现振幅较大的波动型震动,进而炉膛震动,火焰吹熄.在图10中,过量空气系数为 1.3时,随着负荷的增大,出现炉膛震动的烟气再循环率极限值逐渐提高.负荷 46%时,烟气再循环率增加至 9%即开始出现炉膛震动,炉膛内火焰抖动,不完全燃烧加剧,检测到烟气中 CO质量浓度急剧增大,此时 NOx排放量从 167 mg/m3降低至80 mg/m3;负荷 80%时,烟气再循环率可以增大至30%,此时NOx排放量从159mg/m3降低至21mg/m3.高负荷时,表面金属纤维面积热强度更大,提高了火焰温度,有助于稳定火焰.增大烟气再循环率,一方面降低了助燃气体氧含量,另一方面增大了助燃气体体积流量,无烟气再循环时,助燃气体全部为空气,氧体积分数为 21%,增大过量空气系数时,此时助燃气体氧含量不变,助燃气体体积流量增大,实验中未出现明显震动,由此可知烟气再循环使得助燃气体氧含量的降低影响了燃烧稳定性.李国能等[18]、曹红加[19]发现燃烧不稳定性与燃料/空气当量比有很大关系,当量比直接决定了燃空混合气的氧含量,与本实验结果类似.Kendrick等和 Lee等[20-21]发现预混火焰燃烧的波动对燃烧室的压力振动影响很大.本实验中发现,外部烟气再循环通过外部管道将炉膛内的压力波动传递给了助燃空气,加剧了燃烧器火焰的波动,进而影响燃烧不稳定.

图9 负荷75%、过量空气系数1.3时火焰喘震图Fig.9 Wave vibrations of flames at 75% load and an excess air ratio of 1.3

图10 过量空气系数 1.3、不同负荷时的烟气再循环率的最大燃烧稳定极限Fig.10 Maximum flue gas recirculation rate during stable combustion under increasing load when the excess air ratio is 1.3

3 结 论

(1) 对于全预混金属纤维表面燃烧器,负荷对NOx排放影响不明显.负荷从 50%增大至 100%时,NOx排放变化在 5%以内;过量空气系数对 NOx和CO的排放有重要影响.随着过量空气系数增大,NOx排放减小.过量空气系数大于1.73时,NOx排放低于 30mg/m3.过量空气系数低于 1.2和高于 1.8时,烟气中均能检测到CO.无烟气再循环时,在任何工况下均未出现炉膛震动等燃烧不稳定现象.

(2) 对于全预混金属纤维表面燃烧器,无烟气再循环时,过量空气系数大于 1.73,NOx排放低于30mg/m3,此时系统热效率为 92.1%.结合烟气再循环燃烧技术,过量空气系数 1.3、烟气再循环率 23%时即可保证 NOx排放低于 30mg/m3,此时系统热效率为93.4%,热效率提高1.3%.

(3) 烟气再循环降低 NOx的效果对于大负荷工况效果更好,通过增大烟气再循环率至稳定燃烧极限,负荷为 46%时,NOx排放量从 167mg/m3降低至80mg/m3;负荷为 80%时,NOx排放量从 159mg/m3降低至 21mg/m3.负荷增大时,出现炉膛震动的烟气再循环率极限值逐渐提高,负荷从 46%增大至 80%时,烟气再循环率极限从9%提升至30%.