低NOx燃烧器对重油低氮燃烧特性的影响

丁 涛,周俊虎,曹欣玉,孙振龙,刘广义,李云皓

(1.浙江大学能源清洁利用国家重点实验室,杭州 310027;2.浙江百能科技有限公司,杭州 310012)

近年来随着我国稠油热采技术的逐渐成熟,热采规模不断扩大,油田注汽锅炉的数量迅猛增加,仅胜利油田在用注汽锅炉达 136台,可形成年产约 1030万吨的注汽能力.而超过半数的注汽锅炉以重油为燃料,其燃烧产生 NOx对环境造成严重的危害.注汽锅炉采用后处理设备复杂,相对成本很高,因此,控制重油燃烧过程中 NOx的产生具有重要意义.国内外就降低煤粉燃烧的 NOx排放进行了大量的研究工作[1-4],形成了一系列的煤粉低 NOx燃烧技术,主要包括:低氧燃烧技术、燃料分级燃烧技术、空气分级燃烧技术、低 NOx燃烧器、烟气再循环等技术[5].目前研究的重油低 NOx燃烧技术主要是空气分级燃烧技术[6-8],而对重油燃烧的烟气再循环技术以及其他的低NOx燃烧技术研究的却不是很多.

本文设计开发了一种新型的重油低 NOx燃烧器,结合中间射流空气、燃烧区喷水以及烟气再循环的低 NOx燃烧技术,以 0.8MW 燃烧试验台为基础,研究燃烧器燃烧及形成的NOx排放特性.

1 试验简介

1.1 试验系统与装置

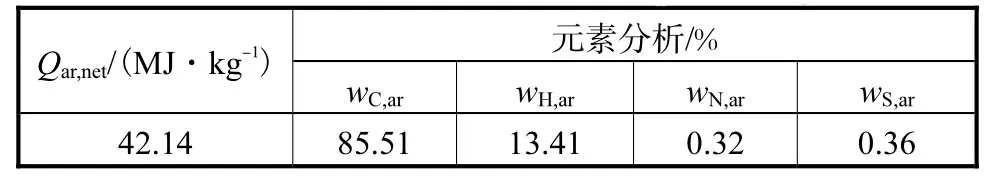

本文所使用的试验系统以一台 0.8MW 燃烧试验炉为基础搭建,主要包括试验炉本体、供油系统、空气系统以及控制系统.其中试验炉为圆筒型卧式炉,炉体内部直径为 600mm,由多层耐火砖堆砌而成,燃烧器布置在炉前,油燃烧产生的烟气经卧式炉炉膛转入垂直烟道,经过除尘器,最后由引风机送入烟囱,炉膛一侧沿轴线方向上依次有 12个测孔,用于测量炉膛温度以及燃烧气体成分.

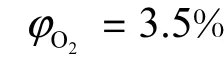

供油系统由燃油搅拌加热罐、油泵、溢流阀、油流量计、调节阀、压力表等组成.在搅拌加热罐的 3个不同液位处布置有3根加热管,并且搅拌罐一直处于搅拌状态,使燃油受热均匀且油温维持在 90℃.在油管路上布置有电加热带,加热带温度控制为100℃,溢流阀维持系统油压为 1MPa.试验所用重油由胜利油田滨南采油厂提供,其油样分析见表1.

表1 重油取样分析结果Tab.1 Analysis results of heavy oil sample

空气系统主要包括助燃空气系统和压缩空气系统,助燃空气系统分为一次风、二次风和燃尽风,风量计量采用文丘里流量计,一次风与燃尽风温度为常温,采用烟气再循环后,再循环烟气经冷却器冷却至100℃后与二次风混合后送入燃烧器.压缩空气系统主要为油的雾化和中间直流射流风提供气源,其中油枪雾化空气压力为0.7MPa,试验系统如图1所示.

图1 低NOx燃烧器燃烧试验系统Fig.1 System of combustion experiment with low NOx burner

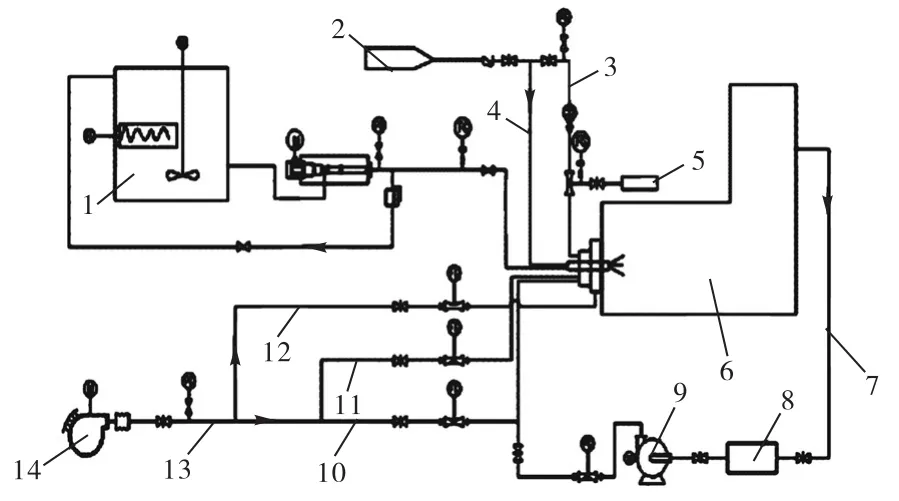

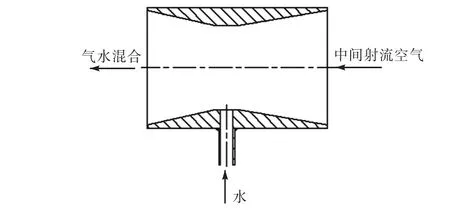

设计的燃烧器如图2所示,重油经由放置在中心管内的油枪雾化进入燃烧室,雾化方式为内混式空气雾化.助燃空气按适当的比例分为一次风、中间射流风、二次风、燃尽风,其中一次风和二次风采用旋流的形式,在一次风和二次风之间布置一圈直流射流风,进入炉膛后在富燃料燃烧区域与二次风之间形成过渡区,推迟二次风与着火后的油气流混合,从而控制富燃料燃烧区域的氧量以达到降低 NOx的作用.此外还进行了射流中添加雾化水的降低 NOx排放的试验,即在中间射流风进口前加装了一段文丘里管,利用文丘里管内高速气流的抽吸作用将水吸入气流中,水滴在气流中破碎并与气流混合,随射流风送入炉膛,达到雾化喷水的效果.

图2 低NOx燃烧器结构Fig.2 Structure of low NOx burner

1.2 试验仪器与方法

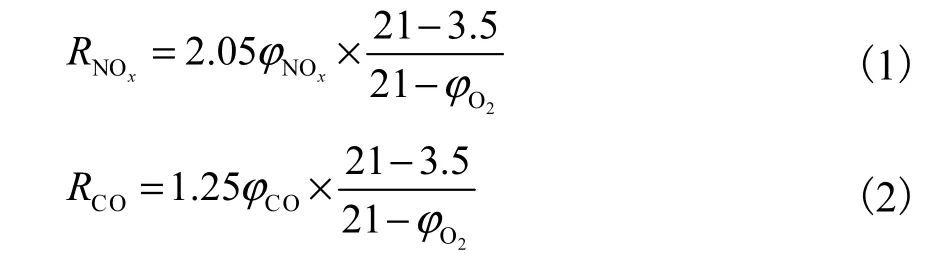

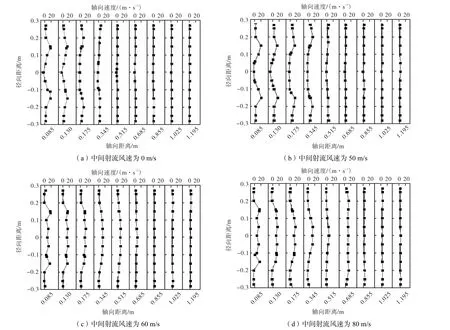

试验采用德图 testo350烟气分析仪(精度:O2为±0.80%,CO为±10mL/m3,NO 为±5mL/m3)测量炉膛以及尾部烟气成分.根据《锅炉大气污染物排放标准》,燃油燃气锅炉基准氧含量取3.5%,所得的NOx含量以 NO2计,NOx和 CO 转换的计算公式如下:

采用 Raytek雷泰 3I2MSCL3红外测温仪(精度为±0.5%读数+1℃)测量炉膛内燃烧温度.

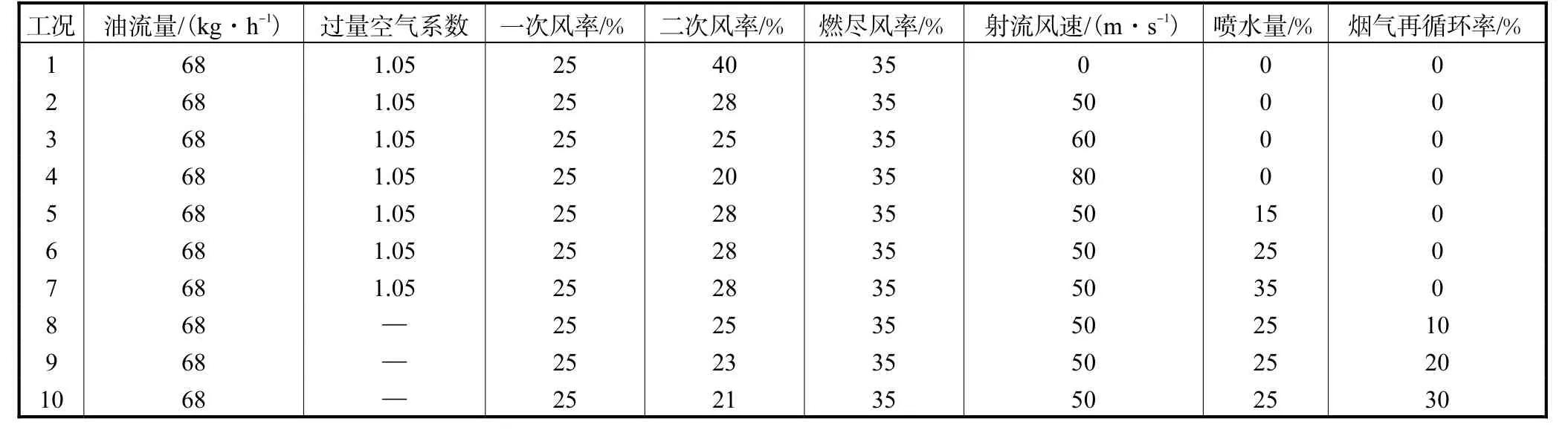

1.3 试验工况

试验主要研究了中间射流风速、燃烧区喷水量以及烟气再循环率对重油燃烧稳定性以及 NOx排放的影响,整个试验过程中维持负荷(即油流量为68kg/h)及助燃空气/混合烟气的总氧量保持不变.中间射流风速的改变通过调整射流风量来调节,为维持过量空气系数保持不变,故增加射流风速时二次风比例相应减少.

由于试验系统采用再循环烟气冷却后与二次风混合形式,为维持燃烧的总氧量不变,按照烟气中含氧量为 4%进行计算,此时二次风率将发生变化,试验开展的工况情况见表2.

表2 试验工况Tab.2 Operating conditions

2 试验结果和分析

2.1 中间高速射流对流场以及NOx排放的影响

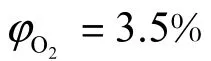

根据文献[9-10],目前已研究的采用中间直流二次风的燃煤燃烧器,其直流二次风风速较低,为 10~25m/s.而与煤粉燃烧不同的是,重油燃烧剧烈、速度快,燃烧温度高,烟气的膨胀率相对较大,形成较大的烟气运动速度,从而获得较大的回流区与回流量.因此根据重油燃烧的特点,为进一步延缓一次风与二次风的混合并保证油的完全燃烧,本文采用中间直流二次风速分别是 0m/s、50m/s、60m/s、80m/s,研究中间直流高速射流对流场以及烟气中 NOx排放的影响.

2.1.1 中间射流风速对流场的影响

点火前对燃烧器进行冷态试验,研究不同中间射流风速对燃烧器出口流场的影响,主要通过测量燃烧器空气动力场中沿气流轴向的分速度(即轴向速度)来描述燃烧器流场情况.测量采用 testo 425精密型风速仪结合飘带法测量燃烧器出口的轴向速度.如图3所示.试验发现当中间射流风速为 0m/s时,速度曲线呈现出马鞍形的形状,这是因为空气经燃烧器喷口射出后,由于一次风以及二次风的旋流作用使流体绕过叶轮后产生了一个较大的回流区,而随着中间射流直流风的加入,回流区大小被压缩,但最大的回流速度增加,中间射流风速为 50m/s时,回流区的直径由 390mm 缩小至 250mm,且最大回流速度由5.6m/s增加至 11m/s.因为中间射流风较大的动量与刚性,一方面隔绝了一次风与二次风的混合,限制了回流区的大小,另一方面,由于中间射流风的卷吸作用,能够促进烟气回流,使得回流速度变大.而当射流风速进一步增大至 60m/s时,发现回流区消失,由于中间射流风的卷吸作用太强,致使回流区被破坏.

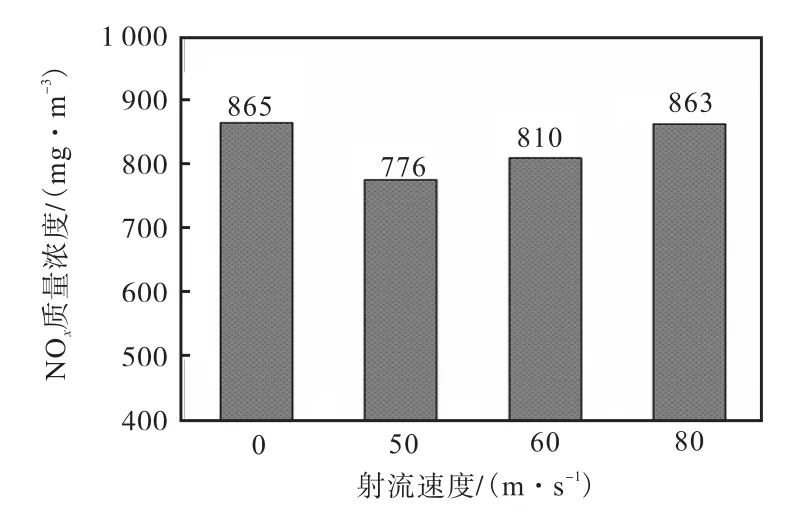

2.1.2 中间射流风速对NOx排放的影响

图3 不同中间射流风速时燃烧器出口轴向速度分布Fig.3 Axial velocity distribution at burner outlet with different intermediate jet velocities

图4 射流风速对NOx排放的影响Fig.4 Impact of jet velocity on NOx emissions

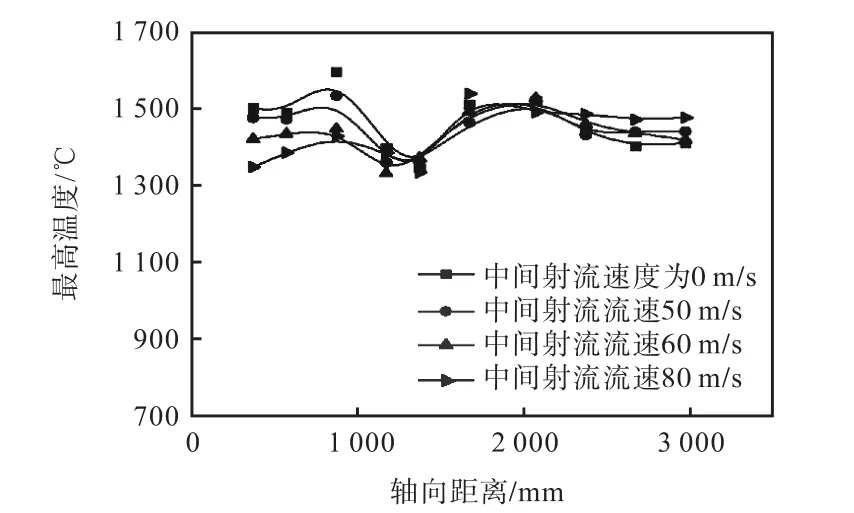

分析炉膛内的温度情况,采用红外测温仪测量炉膛轴向每个测孔的最高温度,如图5所示,炉膛温度沿轴方向呈现出两个峰值,前期随着油逐渐燃烧,温度升高并达到最高温度,最高温度约为 1 500℃,在距离炉膛前墙810mm处.之后阶段是在缺氧的环境下发生还原反应,温度降低,随后由于燃尽风的混合将未完全燃尽的可燃成分燃尽,导致温度继续升高.并且随着射流速度的增加,炉膛前部燃烧温度明显降低,最高温度从1580℃下降到1420℃.而炉膛后部温度逐渐上升.这是因为采用中间射流风后,隔绝以及延缓了一次风与二次风的混合,使油雾燃烧前期温度降低,燃烧速度减慢,火焰被拉长,而炉膛后部在燃尽风混入后由于前期不完全燃烧产物增加,从而会使炉膛后部燃烧温度增加.

图5 射流风速对炉膛轴向温度的影响Fig.5 Impact of jet velocity on furnace axial temperature

根据试验结果,当中间射流风速为 50m/s时,能满足燃油完全燃烧的要求,并实现了 10%左右的NOx降低效果.但中间射流的风速并非越大越好,当射流速度过大时,直流风较大的动能与刚性不仅使二次风混入时间过晚,而且破坏了回流区的结构,使回流区变小,甚至消失,引起燃烧不完全现象,使烟气中 CO含量升高,与冷态试验结果一致.并且直流风受热向两边膨胀会将二次风甚至燃尽风往炉壁处压缩,造成火焰“飞边”现象,实验过程中,当射流速度为80m/s时,在2号测孔(距离前墙560mm)处出现火焰外喷的现象.

2.2 喷水对燃烧以及NOx排放的影响

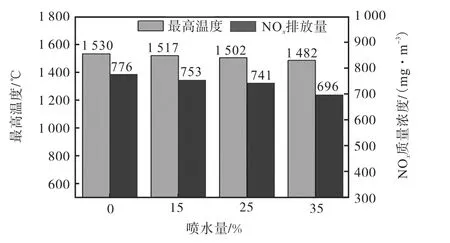

根据燃烧试验所得数据,重油燃烧前期温度较高,即使采用中间高速射流的燃烧方式,其燃烧的最高温度也有 1530℃,而根据 NOx的形成机理[11]可知,当温度超过 1500℃,热力型 NOx将会大量产生.众多研究表明[12-14],燃烧区喷水能够达到低 NOx燃烧的效果.一方面水在高温区急剧蒸发从而降低火焰温度,另一方面水蒸汽能够与中间产物 HCN发生还原反应:

本文采用文丘里的方式,利用中间的射流风流过文丘里管产生的负压将水吸入,随着中间射流风进入炉膛,起到降温的作用,其结构如图6所示.试验比较了 15%、25%以及 35%的水量(与油的质量流量的比值)对燃烧温度以及烟气中NOx排放的影响.

图6 文丘里吸水结构Fig.6 Structure of Venturi pipe for water pumping

图7 喷水量对燃烧区最高温度与NOx排放的影响Fig.7 Impact of water spray volume on maximum temperature in burning zone and NOx emissions

图8 25%喷水量炉膛沿轴向NOx质量浓度与O2体积分数Fig.8 Axial concentrations of NOx and O2 in furnace with 25% water spray volume

2.3 烟气再循环对燃烧以及NOx排放的影响

烟气再循环是降低烟气中 NOx排放的有效技术之一,其主要是将部分低温烟气直接送入炉内,或与空气(一次风或二次风)混合后送入炉内.因烟气的稀释降低了氧浓度,使燃烧速度和炉内的温度降低,从而减少了热力型 NOx生成.根据文献[15],烟气再循环率为15%~20%时,NOx的形成可以降低25%以上.与此同时,烟气再循环对燃烧的稳定性也会产生影响,由于烟气的混入会使混合助燃空气的流速增加,同时也会降低助燃空气中的氧分压,当燃烧速度与当地气流速度出现不匹配的情况,便会出现燃烧不稳定的现象[16].

本文采用烟气再循环与二次风混合的形式,通过试验研究了烟气再循环率(分别为 0、10%、20%、30%时)对燃烧以及NOx排放的影响.

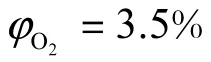

2.3.1 烟气再循环对NOx产生的影响

试验过程中发现随着烟气再循环率的提高,烟气中排放的 NOx含量逐渐降低,当再循环比率提高至30%时,燃烧出现不稳定现象,燃烧火焰忽明忽暗,随时有灭火的趋势.针对烟气再循环率分别为 0、10%和20% 3个工况,测量炉膛轴向的NOx平均浓度,如图9所示,采用烟气再循环后,炉膛内的NOx含量明显降低,并且与不采用烟气再循环的工况相比,由于燃烧温度降低,整个炉膛内的 NOx含量波动性变小.烟气再循环率为10%时,NOx排放(592mg/m3)较没有烟气再循环降低 20.1%,而烟气再循环率为 20%时,NOx排放(508mg/m3)降低 31.4%.

图9 烟气再循环率对炉膛轴向NOx质量浓度的影响Fig.9 Effect of flue gas recirculation rate on axial concentration of NOx in furnace

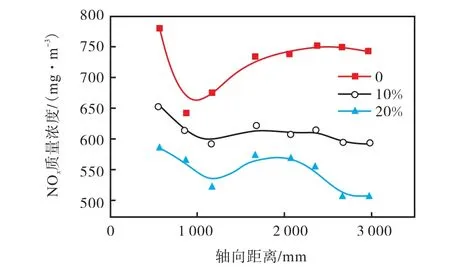

2.3.2 烟气再循环对温度场的影响

如图10所示,比较了工况 2(仅采用 50m/s中间射流风)、工况 6(50m/s中间射流风+25%喷水)以及工况9(50m/s中间射流风+25%喷水+20%烟气再循环)轴向的温度场分布情况,燃烧区温度从原先的1530℃降低为1300℃左右,表明油在较低的温度下燃烧,可减少热力型 NOx的生成.而在炉膛中部随着燃尽风的混入,燃烧温度逐渐上升.试验说明烟气再循环对油燃烧区温度的影响显著.

图10 烟气再循环对炉膛轴向温度的影响Fig.10 Impact of flue gas recirculation on furnace axial temperature

3 结 论

(1) 中间直流射流风能够延缓一、二次风混合,从而降低了燃烧初期的氧量和温度,达到降低尾部烟气中的 NOx含量效果,但射流风速过大会破坏炉膛内的流场结构,引起燃烧不完全以及燃烧“飞边”现象.试验中,采用 50m/s的中间射流风,能够在完全燃烧的条件下使尾部烟气中的NOx含量降低了10%.

(2) 在油燃烧区喷水能够有效地降低燃烧初期的温度,但喷水量过大会引起燃烧不稳定现象.通过分析炉膛内的 NOx与 O2浓度分布情况,发现 O2浓度对 NOx起决定作用,合理控制 O2浓度是降低NOx的关键.

(3) 烟气再循环能够将油燃烧区的温度控制在1300℃左右,减少了热力型 NOx的生成,NOx排放降低达31.4%.