电容近炸引信铅酸电池长储试验及性能分析

王洪岩,齐杏林,吴英伟

(1.陆军工程大学 石家庄校区,河北 石家庄 050003;2.中国人民解放军63850部队, 吉林 白城 137001)

0 引言

电容近炸引信电池为引信解除保险、探测感知目标、可靠起爆等提供能源保障,可以说电池的可靠激活、稳定的电性能输出直接影响电容近炸引信探测感知目标的灵敏度,适时起爆和炸高、炸点的精确度,甚至导致电容近炸引信瞎火、早炸等[1]。经长储后的电池是否仍然满足可靠的电性能输出等战技指标,是目前急需探讨的问题。

本文对储存5,6,7,8,9,14年工厂库房自然储存的全备引信中电池部件进行放电性能检测,电池检测分别模拟引信在高温(60 ℃)、常温、低温(-40 ℃)条件下电池的放电性能,分析电池长储后是否仍能满足战技指标,与出厂数据对比分析电池各性能退化趋势,以及不同作用温度下对电池性能的影响,探讨电池激活时间、最高电压、电压波动幅值与噪声退化机理。

1 电池的组成及工作原理

1.1 电池的组成

该电池主要由溴化物瓶部件、切刀部件、电解液瓶部件、极堆部件及电池壳等零件组成。其组成如图1所示[2-3]。

溴化物瓶部件的内部装有内盒—加重盘部件,隔离剂注入带有纤维垫的内盒中并吸附在纤维垫上,并用膜片和焊片使溴化物瓶密封。其主要功能是贮存隔离剂[4]。

切刀部件即激活机构,由刀盘、铆钉、双刃刀、三刃刀组装而成。其主要作用是在感知后坐和离心环境信息后切开电解液瓶和溴化物瓶的膜片,从而激活电池。

电解液瓶部件内部装有溴化物瓶部件以及压装在其外的加重环,还装有切刀部件。电解液注入瓶中,用膜片覆盖瓶口,经焊接使瓶密封。该部件的主要功能是贮存电解液,并适时可靠开瓶。

极堆部件由绝缘片、底极板、隔离片、极片和导液板按规定顺序叠装后,经加压加温粘接成一整体。成为19组单元电池串联在一起的电极堆,底极板为负极汇电板,导液板为正极汇电板。极堆部件的主要功能是接纳电解液后实现电化学反应,输出电能。

1.2 电池工作原理

当弹丸发射时,安装在引信中的电池,在后坐加速度和旋转产生的角加速度的综合作用下,电池内的切刀部件动作,迅速切开贮液瓶的膜片,并进而扩大切口,撕开膜片,使电解液和隔离剂流出。在旋转产生的离心力作用下,电解液经导液板的注液孔进入极堆周边上注液通道,再由进液口分散进入各单元电池的液室中,与正负极活性物质发生化学反应,使电池激活供电。而隔离剂紧随电解液之后进入极堆注液通道,将通道内的电解液挤往液室中,使其强制滞留在液室内。同时隔离剂还将注液通道及进液口的残存电解液清洗一遍。以便消除注液通道中因有公共电解液而产生的短路现象,从而确保电池正常激活供电[5]。

1.3 电池电化学反应机理

该电容近炸引信电池的正极活性物质为二氧化铅(PbO2),负极活性物质为铅(Pb),电解液为氟硼酸(HBF4),电化学表达式为[6]

(-)pb|HBF4|PbO2(+)

,

负极化学反应为

正极化学反应为

电池总反应式为

该引信电池正负极反应过程如图2所示。

2 电容近炸引信电池长储性能试验

2.1 长储性能试验检测项目

引信电池的检测模拟电池在高温、常温、低温3种状态工作性能,电池应在低温-40 ℃、高温60 ℃下保温4 h,从温度箱内取出后,应在1.5 min内激发,检测项目包括激活时间、电压波动、最高电压、工作寿命以及电压噪声,相关要求如表1所示。

表1 试验检测项目Table 1 Test and test items

2.2 长储性能试验样本

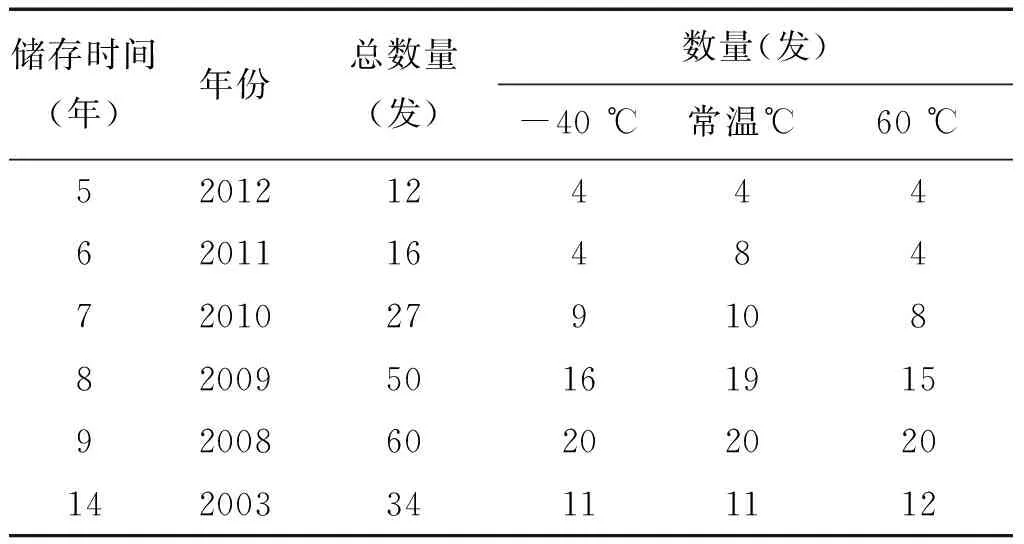

引信电池样本是从无温湿度控制库房储存的非密封全备引信上拆解下来的,包括2003年、2008年、2009年、2010年、2011年、2012年6个生产年份的引信电池于2017年底进行检测试验,检测数量及状态如表2所示。

表2 引信电池试验样本分布Table 2 Distribution of fuze battery test samples

2.3 长储性能试验设备及方法

试验设备采用双环境力旋转炮测试系统,该设备由主控机、电池弹丸、弹丸发射控制阀、真空泵、旋转装置、真空隔离片、测试装置、三角缓冲木块、缓冲铜棒、缓冲回收装置,其组成结构如图3所示[6-8]。

试验前启动主控机并完成初始设置;将引信电池的2根导线插入弹丸插孔内,拧紧弹丸盖后放入弹丸发射腔内;更换真空隔离片并将三角缓冲木块、缓冲铜棒放入旋转测试装置内;启动旋转电机后打开真空泵,当负压和转速满足要求时,按下发射按钮,弹丸发射控制阀作用释放电池弹丸,弹丸在负压作用下加速运动,撞击三角缓冲木块实现后坐作用,同时弹丸前端2根针状物插进三角缓冲木块随旋转装置高速旋转实现离心作用,在后坐和离心综合作用下完成引信电池的激活并进行电池性能测试,缓冲铜棒在弹丸撞击下退回缓冲回收装置。

3 试验结果分析

试验检测结果表明,长储后的电池放电性能仍符合要求,各储存年份电池性能检测结果与储存前同年份电池出厂验收数据对比,发现高温、常温、低温电池性能变化趋势基本一致。表现为经过储存5,6,7,8,9,14年的电池,随着储存时间的增加,电池的激活时间、最高电压略有下降,电压波动幅值、工作寿命基本没有变化,电压噪声有个别不符合要求,经分析属检测环境与设备引起的干扰噪声。另外,同年份检测结果对比发现,激活时间和最高电压随温度增加有所减小,工作寿命略有增加。下面着重分析电池的最高电压与激活时间、电压噪声的退化机理,以及不同检测温度下电池放电性能的改变原因。

3.1 最高电压试验结果及退化机理

最高电压是指电池在工作寿命里的最高输出电压。检测结果表明,经长储后的引信电池最高电压随储存时间的增加有下降趋势,且随温度的升高有增加趋势。取各年份不同状态下电池最高电压均值,如图4所示。

从图4中可以看出,与出厂数据对比,电池的最高电压有下降趋势,且随储存时间增加下降幅度增大;对比同年份高温、常温、低温状态下的检测结果可以发现,随温度的升高最高电压也随之增大。

最高电压与活性物质反应表面积大小及活性、电解液中各离子活度的大小有关[9]。该电池正极活性物质二氧化铅有2种晶型α-PbO2和β-PbO2。β型比α型PbO2的具有更高的放电容量;负极活性物质海绵状铅具有极度发达的表面积;根据热力学可知,高能量物质不稳定,具有自发向能量减少的方向转化,随着储存时间的增加正极β-PbO2型缓慢向α- PbO2转化,负极海绵状铅合并表面粒子向低表面能方向转化,进而使电池最高电压降低[10]。

(1)

式中:EΘ为标准电动势,V;T为绝对温度,K;R为理想气体常数,8.315 J/(mol·K);n为电极反应的电子数,mol(将负极化学反应式改为n,在该反应中n=2);F为法拉第常数,96 500 C/mol;α为电池反应中各物质的活度,mol/L。

在高温下电解液的粘度较小,离子活度高,电池激活时间小,输出电压高,这就是最高电压随温度升高而增大的原因。

3.2 电压噪声试验结果及退化机理

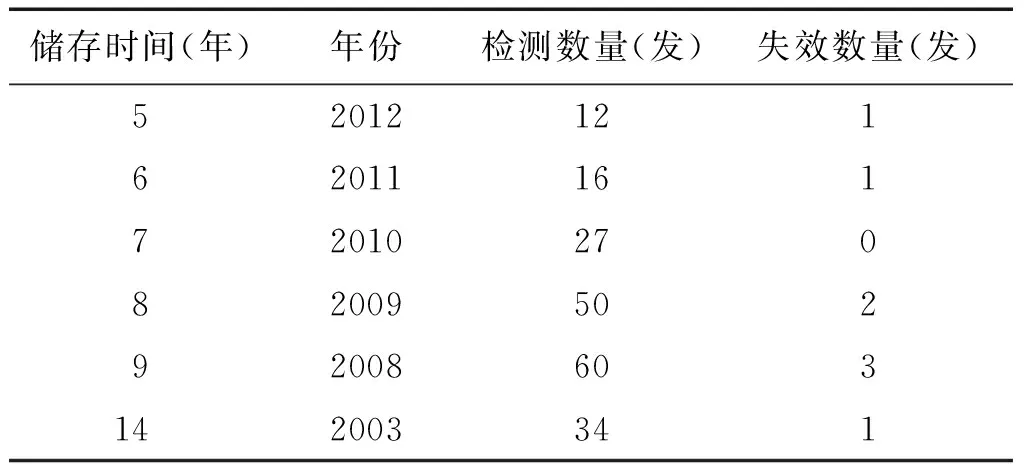

电压噪声是在电池工作时间内,当频率范围为10~300 Hz时,正向或负向的噪声电压值,当噪声电压值≥200 mV时,认为不符合要求。检测试验结果表明,长储后的引信电池电压噪声存在个别不符合要求现象,各年份统计如表3所示。

表3 电压噪声试验结果统计表Table 3 Voltage noise test result statistics

电源噪声主要来自于电化学反应、电解液漏液和试验条件和设备引起的电压噪声[11]。

对于(-)pb|HBF4|PbO2(+)电池可能发生影响电源噪声的气体反应有:

负极:Pb+2H+→Pb2++H2↑,

5)关注燃油品质的稳定性,对调和方式生产的低硫船用燃油加强质量检验。2018年8月以来,在休斯敦、巴拿马、荷兰、新加坡以及东南亚多个港口陆续出现问题燃油事件,多艘船舶出现燃油淤积以及燃油喷射泵故障,甚至一些船舶出现停航事故。新加坡检验专业机构Maritec的通函显示,受污染的问题燃油含有苯乙烯和苯酚,而且问题燃油都符合ISO 8217-2005行业标准,很难被检测出来。船用低硫燃油的调和原料具有多样性、多产地、多成分的特点。船供油公司需增加相溶性方面的检测,确保供应到船上的燃油符合要求,避免出现质量事故。

正极:PbO2+4H+→2Pb2++2H2O+O2↑.

负极如果含有铁、铜等杂质,会加剧析氢反应,从而产生较大的反应噪声。正极上可能生成Pb(OH)2沉淀,并随电解液溶解远离正极从而影响正极活性物质的反应面积,形成噪声。电池一定会发生电化学反应,因此化学反应引起的噪声是不可避免的,但可通过提纯电解液、活性物质等有效减少化学反应对噪声的影响。化学反应噪声一般很小,在μV级,不会影响引信的正常工作。

漏液是指电解液在高速旋转作用下,未完全进入极堆反应腔遗留在电解液瓶中或极堆表面的现象。漏液是产生噪声的主要原因,但需要满足漏液使相邻极片、双性极片的正负极间歇性导通,从而造成电池组局部短路产生电压噪声,破坏电压稳定输出。

另外,如果电极活性物质镀层发生爆裂、脱落破坏放电化学反应体系、造成输出电压不稳定,易产生较大噪声。对于该电池由于种种原因使正极活性物质PbO2镀层脱落,产生一系列的自放电反应放出大量气体以及沉淀物,造成反应噪声急剧增大,严重破坏输出电压稳定性。

试验条件和设备引起的噪声是指由试验环境、检测设备等引起的电池产生噪声。例如,检测设备周围有突然启动或关闭的电气设备,伴随发出的电波干扰测试装置,从而产生电压噪声,且多为单脉冲噪声;电池弹丸测试触点与旋转测试装置接触不良,致使输出电压和噪声不稳定。

经分析发现,不符合要求电池电压噪声都为单脉冲噪声,如图5所示。

通过探讨得出,电化学反应对电源噪声影响不大,为μV级;漏液和电极活性物质镀层脱落等严重破坏电化学体系,产生连续大噪声信号,甚至破坏电压稳定输出[12];试验条件和设备引起的噪声多为单脉冲噪声,故该电池电压噪声是有检测条件和设备引起的,电池本身无问题。

3.3 激活时间试验结果及退化机理

激活时间是从激发瞬间至电源电压达到23 V时的时间,因本检测系统每0.1 s采集一次电压,并且该电池激活太快,0.1 s时电压就高达33 V左右,故激活时间检测没有具体值,但可以对比0.1 s时电压的大小来反映出激活时间的快慢,即电压越大激活时间越小。以常温电池放电性能检测结果为例,对长储后电池激活时间变化进行分析,取各年份电池0.1 s时电压的平均值与出厂0.1 s时电压的平均值对比作图,0时刻对相应出厂数据均值,如图6所示。另外,取各个年份不同温度下0.1 s时电压均值,按储存时间连线作图,如图7所示。

从图6中可明显看出,电池经长储后0.1 s对应的电压值有下降趋势,也就是说电池长储后激活时间有所增加,但小于0.1 s,远远符合不大于1 s的要求。从图7中可以得出,同一年份出厂时或者长储后的0.1 s时电压值高温最大,常温次之,低温最小,说明温度越高电池的激活时间越小;同一状态下的出厂时和长储后电压值随储存时间增加减小幅度有所增加,说明电池激活时间随储存时间的延长而增加。

经分析,影响电池激活时间的因素主要有电解液进入极堆的速度、活性物质反应表面积大小及活性、电解液中各离子活度的大小[13]。

在高温下,电解液的离子活度高,粘度较小,进液速度越快,电池激活时间小,输出电压高,这就是激活时间随温度升高而减少的原因[14]。

由以上分析得出,该电池各放电性能经5,6,7,8,9,14年储存后仍能满足战技指标;另外,虽然该电池的储存寿命为15年,但由检测结果来看,各性能参数值退化较少,远远符合要求,预计储存增加至20年各性能也能满足要求。

3.4 电压波动试验结果及分析

电压波动是指在≤0.1 s时间间隔内的电压变化≥1 V时,就被认为是电压波动。以常温电池放电性能检测结果为例,对长储后电池激活时间变化进行分析,取各年份电池电压波动平均值与出厂时电压波动的平均值对比作图,0时刻对相应出厂数据均值,如图8所示。另外,取各个年份不同温度下电压波动均值,按储存时间连线作图,如图9所示。

从图8中可以看出,经长储后常温电池的电压波动均值变化幅度不大,分布在0.10~0.23 V之间,无明显退化趋势,且远远符合不大于1 V的要求。从图9中可以得出,同一生产年份的电池在不同检测试验状态下,电压波动均值分布无规律,说明温度高低对电池的电压波动影响不大。

3.5 工作寿命试验结果及分析

电池的工作寿命是从激发瞬间至电源工作电压降至23 V以下时对应的电池工作时间,电池工作寿命越长说明电池性能越好[15]。以常温电池放电性能检测结果为例,对长储后电池工作寿命变化进行分析,取各年份电池工作寿命的平均值与出厂时工作寿命的平均值对比作图,0时刻对相应出厂数据均值,如图10所示。另外,取各个年份不同温度下电池工作寿命均值,按储存时间连线作图,如图11所示。

从图10中可知,经长储后常温电池的工作寿命均值变化幅度不大,分布在193.15~200 s之间,无明显退化趋势,且满足不小于150 s的要求。从图11中可以得出,相同年份的电池在不同试验温度检测状态下,工作寿命均值分布无规律,说明温度高低对电池的工作寿命影响不大。

4 结束语

本文通过对长储全备电容近炸引信的电池部件进行放电性能检测,分析电池电性能经长储后的所处状态及变化规律,得出该电池经最高14年储存后仍满足要求,并讨论了引起电池电性能退化的机理。试验结果分析得出,高温、常温、低温状态下电池电性能变化趋势基本一致,即随着储存时间的增加电池的激活时间有增加趋势,最高电压有下降趋势,电压波动幅值和工作寿命无明显变化,电压噪声个别有不符合要求,经分析属检测环境与设备引起,电池本身电压噪声并无失效。另外,同年份高温、常温、低温状态下的检测结果对比发现,随温度的增加激活时间有所减小,最高电压和工作寿命略有增加。

经分析讨论得出,电池噪声主要来自于电化学反应、电解液漏液和试验条件和设备引起的。激活时间与最高电压与电解液进入极堆的速度、活性物质的活性及反应表面积大小、电解液中各离子活度的大小有关。随温度的提高电解液离子活度增强、粘度小,电池放电反应加快致使电池各性能有所改善。