潜油电泵专用变频器自动化改造实践

夏新跃

(中国石油化工股份有限公司西北油田分公司采油二厂,新疆轮台841604)

某油田为奥陶系缝洞型碳酸盐岩油藏,由于油质稠,采用套管掺入稀油方式降黏生产[1-7],为有效举升地层液量,选用举升能力强、排量大的潜油电泵开采[8]。为了满足油井供液变化,地面配套潜油电泵专用变频器用于控制生产。在油井稳定生产阶段,人工调整变频器频率即可实现电泵生产所需排量。随着油井生产复杂化,现有变频器控制方式难以满足生产需求,主要表现为油井出砂、含水波动、稀油和稠油混配不均,造成电流间断性尖峰波动,经常出现过载保护停机[9]。统计发现129口生产井中29口井均不同程度出现电流波动,频繁异常停机,降低了电器绝缘性能,造成稀油和稠油浪费,增大电泵管理难度;频繁启停电泵导致保护器频繁呼吸,保护器提前失效,增大了检电泵风险[10]。因此,急需改进现有变频器控制方式,降低电流波动造成的油井管理难度。

1 解决方案

电泵电流波动通常是油井中稀油和稠油混配不均造成电流突然异常升高而导致保护停机,因此如何及时降低电流峰值,避免电泵停机成为改造的首要因素。通过方案对比及经济评价,小幅改造现有变频器可实现自动控制电流的目标,即通过应用自动调频芯片,达到自动降频、降电流的目的,减少了电泵停机甚至检电泵风险。

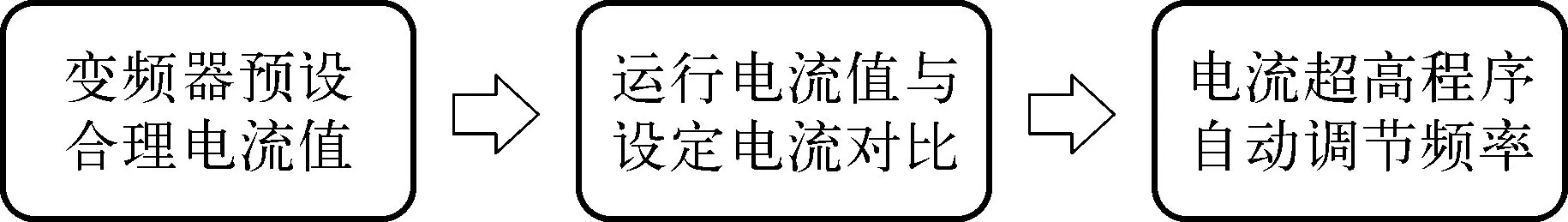

在现有变频器中安装自动调频芯片,设定1个合理电流值,当油井因出砂、含水、掺稀不稳造成电流波动值超过设定电流值时,变频器自动下调频率,降低电机输出功率,直至运行电流在设定电流值以下;当电流运行平稳后,变频器自动恢复原频率,实现降频、降电流,避免了停机风险。自动调频芯片工作原理如图1所示。

图1 自动调频芯片工作原理示意

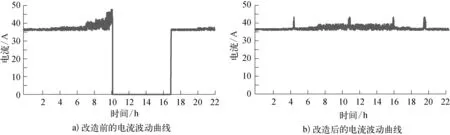

以TH122X1井为例,该井油质稠,黏温拐点深,稀油稠油混配效果差,电流在25~50 A时频繁波动,造成电泵频繁停机。为降低管理难度,在该井实施自动调频芯片试验,设定合理电流值为40 A,当运行电流超过40 A则频率自动下调2 Hz,降低了电机输出功率,减少了电泵负载,确保电流在25~40 A波动,改造后异常停机次数明显减少,有效提升了生产时效。该井应用自动调频芯片前后电流对比曲线如图2所示。

2 应用效果

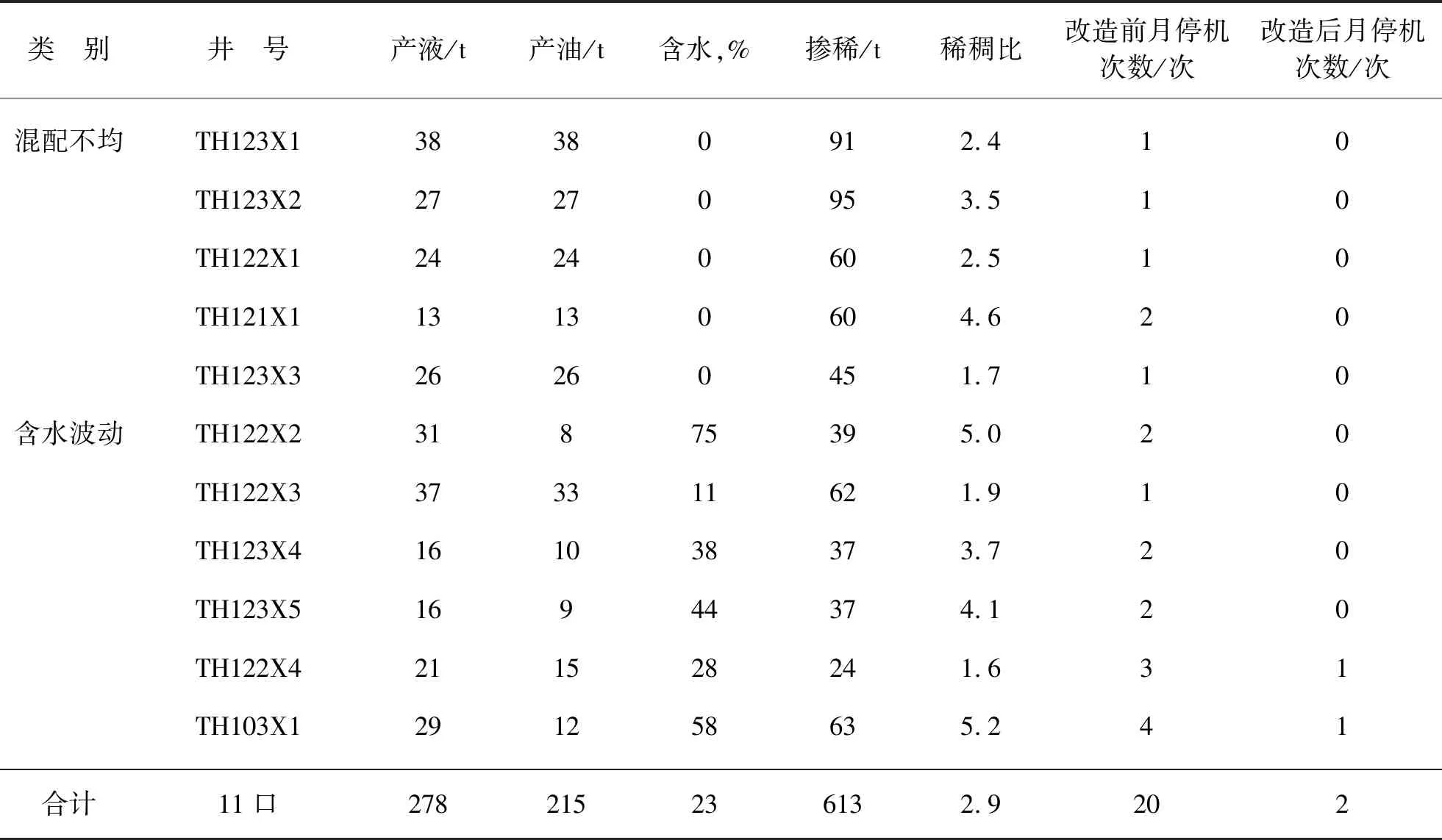

自动调频芯片主要用于电流间断性尖峰波动使停机频次高的超稠油区块井,表现为含水波动、稀油稠油混配不均造成电泵电流波动大,已在11口井现场安装自动调频芯片,主要取得效果见表1所列。

1)通过自动降频方式,有效降低异常电流峰值,月均减少停机18井次,避免检电泵3井次。

2)自动调频芯片确保电泵稳定生产,有效提高生产时效,增加产量1 140 t,减少稀油浪费3 500 t。

3)自动调频芯片投入少、产出大,11口井投入费用约2.2万元人民币,产出效益401万元人民币。

图2 TH122X1井应用自动调频芯片前后电流对比曲线示意

类 别井 号产液/t产油/t含水,%掺稀/t稀稠比改造前月停机次数/次改造后月停机次数/次混配不均TH123X138380912.410TH123X227270953.510TH122X124240602.510TH121X113130604.620TH123X326260451.710含水波动TH122X231875395.020TH122X3373311621.910TH123X4161038373.720TH123X516944374.120TH122X4211528241.631TH103X1291258635.241合计11口278215236132.9202

3 结束语

1)自动调频芯片解决了现有变频器无法自动调频的缺陷,满足了复杂油井生产需求,改造成本低,有利于采油厂降本增效。

2)自动调频芯片确保电泵在设定合理电流值下生产,降低现场管理难度,月均减少停机18井次,避免检电泵3井次。

3)自动调频芯片确保电泵稳定生产,有效提高生产时效,增加产量1 140 t,减少稀油浪费3 500 t。