天然气压缩机出口耐振测温元件的选用

周宇博,宋江涛,邢通

(中国石油工程建设有限公司,北京 100101)

在天然气、石油化工、发电等依赖大型涡轮、压缩机等作为关键设备应用的行业中,转动设备在工作时产生振动,这是正常的,大多数测量仪器都能承受一定的振动,但是,当振动过大时,高振动会削弱温度传感器的接线的牢固和绝缘性能,导致间歇性和/或不正确的测量。极端的振动也会缩短温度传感器的寿命,这意味着频繁的停机时间和更高的运行成本。

1 温度计耐振原理

振动对温度传感器的主要影响是机械应力。在热电偶温度计中,振动会引起材料疲劳,进而导致绝缘失效和短路造成的测量不准确或间歇性读数。对于工业电阻温度计,绕制的RTDs铂丝非常细,易受振动而断裂。损坏的RTDs会在输出信号中产生噪声,给出不规则的温度测量值,最终断开电路,因此应避免在有机械震动的场合使用[1]。但由于热电阻精度高,使用稳定,响应速度快等优势,再加上仪表厂商针对振动采用了一些解决办法,使得热电阻是目前工业远程温度测量的首选方案。

振动的来源有很多,当发动机、泵和压缩机等转动设备工作时会产生机械振动。发动机和透平机等在运行过程中也会产生声波振动,声波传递到热电偶或电阻温度计时,会转化为结构振动。流体介质的流动也是结构振动的一个来源,流体流经温度计套管时,后部会产生湍流尾流(卡曼旋涡),当尾流的振动频率接近套管的固有频率时,会产生共振损坏温度元件[2]。

振动对于温度计的影响反映在两个方面: 一是振动幅度,表现为作用于物体上的力;二是振动频率,表现为受振物体前后运动的速率。目前多数制造商通过改进感温元件的材质,增加金属包裹或者弹簧负载等方法来提升感温元件的抗振能力。对于振动的计量,不用力或位移来描述,而是使用重力加速度g来描述振幅,1g=9.8 m/s2。市面上的标准温度计产品的耐振加速度大多为3g,高的可达到60g。IEC 60751《工业铂热电阻及铂感温元件》中对于耐振温度元件的测试也提出了检测要求,试验应在温度计使用工况下进行。热电阻应经受振动频率为10 Hz~500 Hz,强制加速度为20 m/s2~30 m/s2的振动。扫频速率为每分钟1倍频程,扫频总时间为150 h。振动应作用于温度计的轴向和横向上分别施加振动,每个方向的持续时间为总时间的50%,应记录所有谐振点的频率和状态,仅限于基波,并持续监视电连续性[3]。

2 应 用

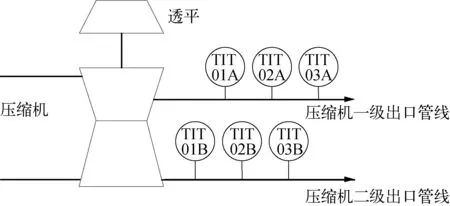

某天然气站场采用3台12 MW的压缩机将天然气增压后输送到下游系统。气体压缩方式选择串联和并联两种模式,串联模式下是两级压缩,最高操作压力达到10 MPa。为了保护压缩机,防止压缩机出口温度过高,在每一级压缩的出口设置了3台温度变送器,当温度过高时,采取“2oo3”停机保护。压缩机出口温度监测如图1所示。

图1 压缩机出口温度监测示意

在机组系统12 h性能测试过程中,压缩机在串联模式下运行,压缩机二级出口先后发生了TIT-02A,TIT-02B温度传感器故障,造成压缩机两次联锁停车无法继续测试;在并联模式下运行,同样再次发生了TIT-02A温度传感器故障而造成压缩机再次联锁停机。一般情况下,共振是造成热电偶套管断裂的主要原因[4],先考虑为流体共振造成的测温元件损坏。

(1)

式中:fa——套管近似固有频率;Hf——细长梁理论偏差修正系数;Ha, f——流体质量修正系数;Ha, s——感温元件质量修正系数;Hc——套管的安装弹性修正系数。

(2)

(3)

(4)

(5)

(6)

式中:Da——套管的平均外径,为0.018 m;E——操作温度下的弹性模量,1.89×1011Pa;ρm——材质在常温下的密度,8×103kg/m3;ρ——介质密度,为0.72 kg/m3;ρs——插入温度计套管的感温元件的平均密度2.7×103kg/m3;d——套管内径,为0.012 m;A——套管根部的外部直径,为0.018 m;L——套管的插入深度,为0.15 m;b—套管根部的圆角半径,为0.001 m;

(7)

式中:v——工艺介质流速,m/s;Ns——斯特劳哈尔常数,取0.22。

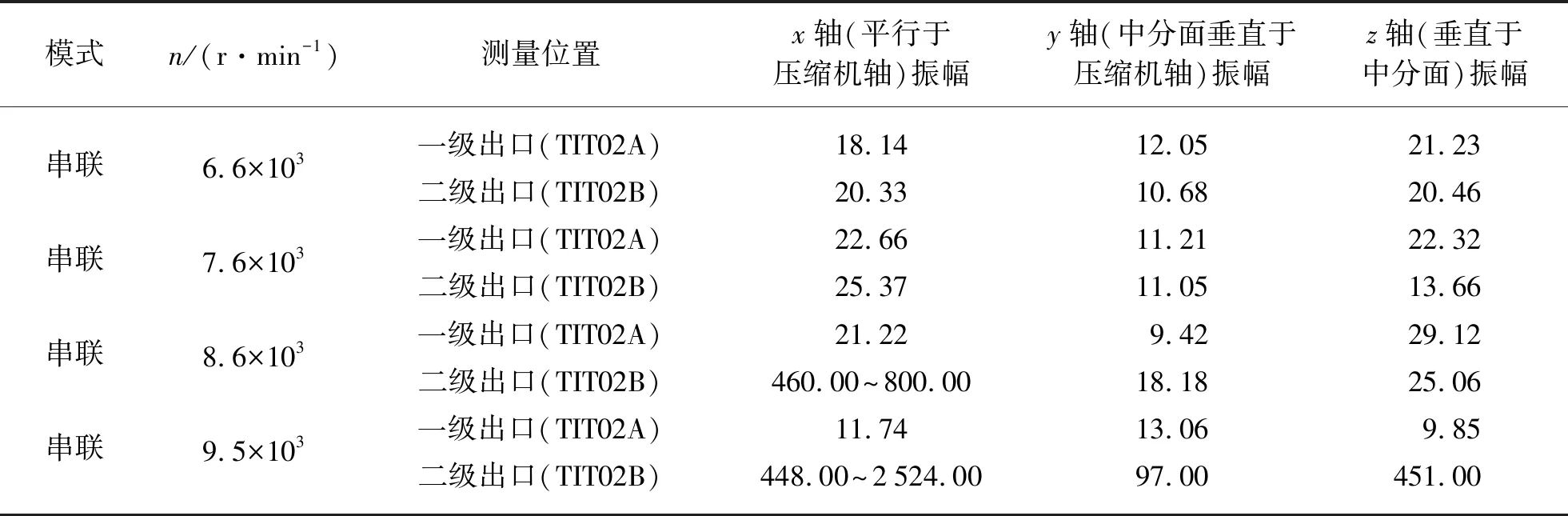

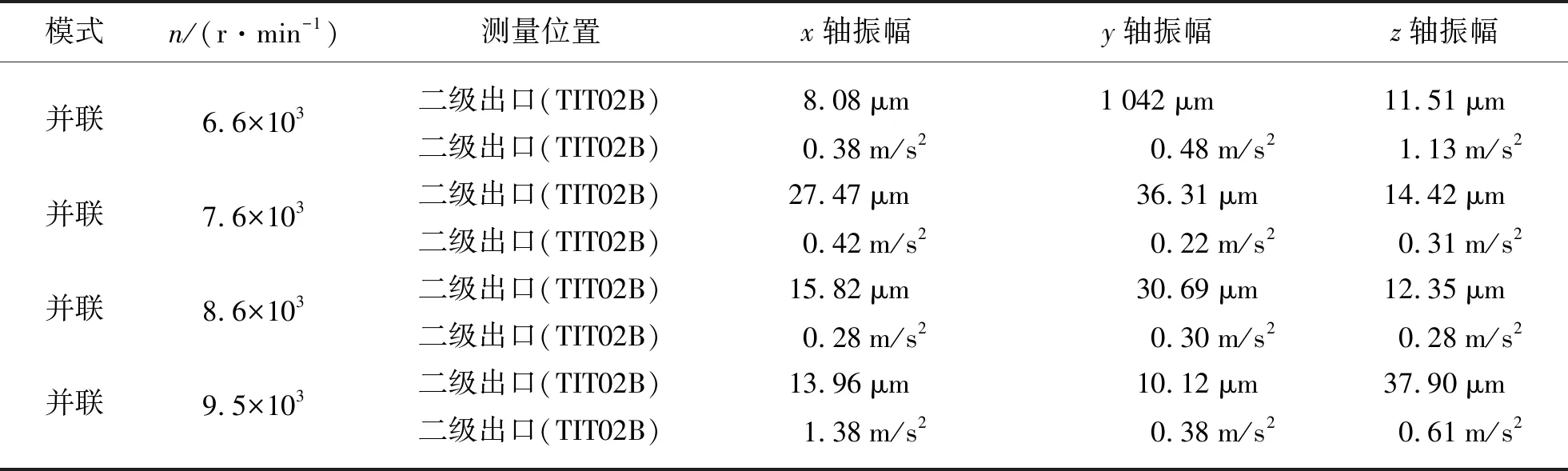

然而在压缩机72 h性能测试过程中,相同的问题再次发生,当时压缩机提速到9.5×103r/min运行时,TIT-02B温度传感器再次出现故障造成联锁停机。检查发现温度计电阻内部开路,为了解决传感器故障问题,项目组对上述温度计所处位置进行24 h振动测试,串、并联两种模式下振动监测数据见表1,表2所列。

表1 串联模式振动监测数据 μm

表2 并联模式振动监测数据

由表1,表2可见,在串联模式下随着转速的增加,振动的幅度也在增加。在最高转速9.5×103r/min的工况下,振动幅度达到了2 524 μm。在并联运行6.6×103r/min的工况下,振幅过高。

振动的测算可用式(8)和式(9):

f=n/60

(8)

a=(2πf)2d′

(9)

式中:a——加速度,m/s2;f——频率,HZ;d′——振幅,μm。频率极端情况下,加速度超过60g。

解决方案是更换分体式安装的增强型耐振温度计,减轻温度计套管的负担,同时缩短温度计套管插入深度,重新进行套管使用限制条件的评估[7]。根据API 551—1993《过程测量仪表》[8],最短的插入深度是距离管壁上沿5.08 cm(2 in),更换后最终问题得以解决。

3 结束语

管道的振动不可避免,该项目的温度计用于联锁停机,一旦故障随即停机,是一种事故安全型的保护,虽然没有发生危害却也影响了机组性能测试,一定程度上影响工期。对于应用在关键回路上的温度计,耐振解决方案[9]应参照以下几个方面:

1)在总图布置及管道应力分析的基础上,尽量减小温度监测点的振动,避免共振的发生。

2)缩短保护管的长度。

3)尽量在转动设备出口处选用耐振温度计。

4)在振动无法避免的场合,尽量选用分体式的温度计。