自动化控制技术在轧钢生产中的应用

李 磊

(山信软件股份有限公司莱芜自动化分公司,济南 271104)

1 自动化控制技术的应用

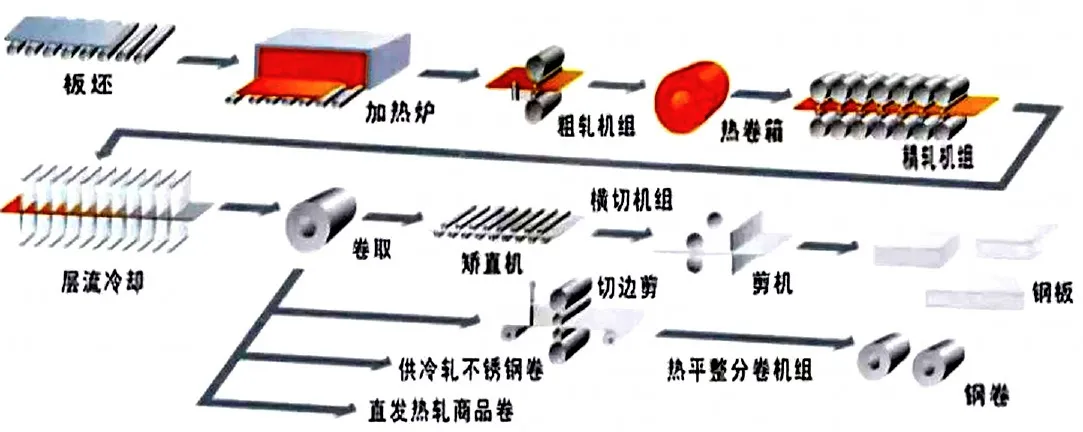

(1)轧钢控制技术,从控制构成上自动控制系统主要包括自动设备、人机界面以及接口设备,从生产线上来看起着控制传输作用,同时也将钢板工艺参数和仪表参数的控制,通过借助传感器能够获取在生产过程中的重要参数信息,将获取数据传输到相应的系统中,工作人员可通过实时界面显示,进一步对生产线采取管理维护措施。其中人机界面系统的操作是以服务器客户端为主的,务器主要负责生产管理过程参数进行控制,这样可利用传感器能够和及时获取生产的参数信息,将及时获得的信息传送到下级系统,工作人员可通过直观画面对生产线进行及时的管理,维护。人机界面主要是以服务器作为主要的客户端,服务器主要负责生产管理客户机的数据储存以及数据通信,从一定程度上来看客户端是一种操作站的存在形式,可以利用屏幕实现数据的接收和发送,能够将工作人员所述信息进行实时接收,并反馈到服务器中。从原理构成上测量棍主要是由宽度大约50毫米的30多个环组成,圈中是由多个呈现90°的磁弹性传感器,在控制时轧钢和测量棍能够对处于轧钢过程中的多种电磁信号实现测量,并能够仔细检测所采集信号计算出偏差值和应力值,最后利用屏幕显示由工作人员利用屏幕显示由工作人员接触计算机进行结果分析,根据主操纵台和计算机计算公式算出设定值,将实际值与设定值间的差异进行比较,在调节上针对CVC 棍棒的控制,首先需要将棍体打磨为s 形状的CVC 曲线。对辊体位置进行设定时,应将辊体倒置180度,最初系数显示为零,能够与辊缝保持距离为s 的平行程度,通过中间棍转动机来实现功能,使棍闸实现同步转动,在这一作用下辊缝的位置则会出现连续性的变化。在状况不同的情况下,辊轴可以对辊缝的凸度要求做出随意连续的改变。(2)弯辊调节。对钢板进行调整时,可以提高弯棍的效率,其速度较快,而且动作一般都比较剧烈,过程不会产生滞后问题,因此在调整钢板时需要遵循下列步骤:调整弯弓后将二次钢板缺陷控制在80%,进而对钢板弯曲度实现有效调整,确保二次布局能够控制在40到80之间。将CVC 系统和弯棍在第二次板形缺陷过程中实现调整。(3)控制出口多区域的冷却,对于出口区域采取冷却主要是能够彻底清除版型中存在的缺陷问题,其中主要是冷却负荷和控制两肋波浪,因此在版型入口处可以安排喷射乳液的洞口位置,进而有效工作棍和实现科学测量。下图所示为冷轧钢和热轧钢的区别。

2 轧钢自动化智能控制技术

地近年来随着国内电气自动化的逐渐完善,对于扎根加工精确度和质量都有一定程度的提升,在技术发展时也逐渐应用于工业生产多个领域中。其中在加工控制过程中,人工智能主要包括顶层技术,逻辑顺序,复杂调控以及相应的网络传输,具有一定的控制能力,能够对从原料到最终产品包装的整个过程,基于人工智能控制下只需要操作人员输入相应的指令,在后续工作人员不需要任何的特殊指令,在生产中,工作人员只需要在旁进行监督即可完成,这种情况下会解放劳动力,减少工作量,并且能够确保自动化程序的合理性和科学性。

3 过程控制系统与自动化

在过程控制中可以将轧钢逻辑顺序输入到软件中,如果需要控制轧钢自动化信息需要启动通讯功能。过程控制系统能够预约自动化系统实现良好对接,需要借助准确度高的数据和CPU 作为基础,因此为能够实现自动化设备控制,应当利用网络化,同时还需要借助以太网和过程控系统,只有这样才能够构建较为合理科学的通讯系统,通常自动化主要是用于调节加工运行情况,根据过程控制所生成的信号进行相应功能操作,并之于此可实现自动化和手动的协调统一。此外,在处于手动模式下过程控制系统中的信号能够实现选择模式,以及与控制信息的转换过程,而要想有效实现执行机构功能,需要体现其统一性,主要是能够有效控制道次设定和主传动等功能,要想确保自动化控制系统充分发挥功能还需要具备有实时高度的控制辅助功能。

4 注意事项

在轧钢时需要掌握熟练的数学模式,目前在轧钢生产中应涉及一些数学问题具体包括摩擦力和张力的分布,在集中动态特性响应国程中同样,面临计算问题,而轧钢最终的控制模型还是来自于大型生产实践并进行不断的不断完善优化,对于一些新品种和新的生产规格的轧钢过程中遇到的尺寸偏离需要构建模型,进一步能够使生产参数与预期参数接近,减少轧制次数,逐渐使检测仪表和系统功能完善。随着技能的提升和产品易用性逐渐扩大,对产品质量要求也逐渐提高,因此需要进一步强化检测仪表的功能。合理优化计算机控制系统能够提高系统的多项功能,即,计算机的稳定性、快速性及可靠性,对于计算机的检测和维修更加的便利。

5 结束语

总之,强化自动控制系统能够实现轧钢技术的快速发展,从目前国内的生产情况上来看有效开展自动化轧制控制,能够确保轧钢的产品质量,因此作为操作人员来说需要不断提升自身能力水平,掌握先进的科学技术,能够综合利用信息技术,确保,轧钢行业实现可持续性发展。