安塞油田管道修复体系建设与研究

解析 李莹 王义 杨晓辉 张明 马相阳

长庆油田分公司第一采油厂

安塞油田地处鄂尔多斯盆地中部,油田地面集输管道系统以山梁沟峁为依托,翻山跨河。油田目前所辖集输管道2000余条。管道材质均为无缝碳钢管[1],其中20#钢材占比59.6%,L245N钢占比40.4%。根据管道腐蚀情况分析,管道失效主要原因依然是内腐蚀引起的管道本体材质破损,占90%以上[2]。

管道防腐主要以环氧粉末喷涂外防腐为主,该防腐技术是目前行业应用的主要管道外防腐工艺之一。2014年,安塞油田引入内环氧玻璃内涂层防腐技术,该技术以改性环氧树脂作为基体,纤维作为增强体,CP树脂作为改性助剂,构成强有力的物理和化学黏附,形成稳定的黏接界面。通过试验验证,应用效果良好[3]。

1 管道修复技术体系

管道修复工艺在国外起步较早,技术较为成熟。如聚烯烃材料为主体的修复技术、液体凝固材料的修复技术、原位固化修复技术(CIPP),以及管道修复配套机具等已得到广泛应用。1993年,中国石油集团工程技术研究院在中原油田实施了管道修复防腐示范工程。随后,中国石油工程技术研究院又先后开发了穿插衬塑管道、原位固化法气翻工艺技术等修复技术。

2014年,安塞油田首次开展管道补强修复[4]以来,逐渐形成管道修复体系并不断丰富,形成以在役管道HCC环氧玻璃内涂层为主的三项管道修复主体技术和四项管道修复治理原则[5]。

1.1 管道补强技术

管道修复补强技术是指用玻璃纤维/单纤维复合材料对管道实施外部修补补强的工艺技术。采用该技术在管道发生腐蚀失效后,仍能保持密闭,避免发生泄漏。经过现场试压,管道补强达到15.7 MPa,保证稳压不泄漏。管道补强修复技术具有以下特点:①免动火,施工过程管线不停输、不降压;②补强修复操作安全、迅速,无需动用大型设备;③耐腐蚀、耐老化,使用寿命长;④补强修复层为绝缘体,使管道免受电化学腐蚀。

1.2 在役管道内涂防腐技术

通过对管道腐蚀特性的研究发现,目前油田集输系统管道腐蚀主要以内腐蚀为主,安塞油田于2014年引入管道内防腐技术,对新建管道实施内涂防腐。但是内防腐技术局限于应用在新建管线,无法满足目前油田管道数量大、分布广、运行时间长等客观条件,不能解决管道腐蚀严重与整体更换成本高的尖锐矛盾。2017年,安塞油田开展在役管道内防腐试验,选取2条管道实施在役管道HCC内涂防腐,取得成功后,于2018年进一步推广试验范围,目前管道运行正常。通过试验,形成了在役管道内防腐工艺技术体系,进一步完善了安塞油田管道修复工艺体系。

在役管道内防腐主要以HCC内防腐技术为主体,是针对在役管道内部结垢、腐蚀、生锈等特性进行处理,并实施内防腐的工艺技术[6]。通过HCC涂料特性实现管道内壁与腐蚀介质隔离,达到防止管道本体内腐蚀的目的[7]。

HCC内防腐技术具有以下主要特点:①不含溶剂,无挥发成分,性能无缺陷;②具有优良的阻燃性、耐磨性、抗静电;③消除了施工安全隐患[8]。

1.3 在役管道内衬技术

对于内腐蚀较为严重的管道,采用HCC内防腐技术无法保证底漆与管道内壁充分黏合,易导致HCC涂料在运行过程中脱落,造成管道堵塞,严重影响管道安全平稳运行。对于此类管道的治理,在油田管道修复体系中是空白。2017年安塞油田选取某Ф114 mm×5.0 mm集油管道7.2 km,开展高密度聚乙烯管道内衬防腐试验,并取得成功。

高密度聚乙烯管道内衬防腐技术是将PE[9]管道经过变形(轴向变形或径向变形)使其截面积减小后,通过牵引机将HDPE穿入旧管道,由于PE材料具有较强的“记忆”性能,当外力释放后,采用压力或压力蒸汽将PE管道紧密地贴在旧管道的内壁,形成HDPE管的防腐性能与原管道的机械性能合二为一的一种“管中管”复合结构。

在役管道内衬技术主要具有以下特点:①使用非整体开挖技术对地下石油管线进行维修;②能够对现有油气管线进行彻底修复;③增强管道内壁光滑度,减少管道沿程摩组系数,降低管道运行压力;④修复完成后可延长管道使用寿命。

2 技术应用及评价体系建设

近年来,安塞油田通过对在役管道修复工艺体系的试验、推广,不断加深对在役管道运行、腐蚀、失效特点的认识,降低了油田地面集输系统管道失效率,延长了管道使用寿命,提升了管道安全等级,为油田集输管道安全平稳运行提供了有力保障。

2.1 管道修复技术应用现状

2017年开始对王窑库区上游跨越管线采用外补强技术实施补强,完成王窑水库上游主河道跨越补强40%,2018年实施剩余60%的工作量;2018年实施在役管道内防腐,由于低温天气原因,目前完成总体工作量的10%,剩余工作量计划2019年实施。在役管道内衬目前仅在1条集油管线实施。

为进一步掌握管道修复技术应用效果,健全修复技术管理体系,油田持续对修复管道进行跟踪观察,目前修复管道及部位运行正常,未发生明显腐蚀、防腐层脱落、管道失效等现象。

2.2 评价体系建设

目前国内管道修复技术体系建设处于初步阶段,无明确的管道修复技术和质量验收、管理标准的规范。

2.2.1 在役管道内防腐检测技术

管道补强修复由于是在管道外表面,对管道运行无其他影响,检验较为方便,通过定期对管道实施补强试压,观察是否存在渗漏、失效等现象。

随着管道内防腐技术的不断完善,油田管道开始大幅应用管道内防腐技术,实施内防腐管道数量不断增多,管道内防腐层运行状态监控和检测成为管道管理的重要环节。根据管道腐蚀机理分析,管道内腐蚀以电化学腐蚀为主,通过建立电子转移通道,对管道内金属进行电离造成腐蚀,通过内防腐能有效杜绝电离,但是一旦局部防腐层失效,电子损失集中发生在失效部位,相较未实施内防腐管道均匀腐蚀,这种局部腐蚀能够迅速造成管道腐蚀穿孔,严重威胁管道安全运行。

如何准确、高效地开展管道内防腐检测不仅成为管道修复质量管理的重要环节,也成为油田管道系统运行评价的核心要素。目前在役管道内防腐层检测技术主要有两种[10]:

(1)内窥摄像头观察检测。将安装有摄像头及照明装置的摄像机器人利用压风车送入管道内部,直观地对管道内防腐层进行视频观察,判断管道内部防腐层覆盖是否全面,分布是否均匀,从而实现对管道内防腐层的检测。

(2)非金属测厚仪检测。以管道爬行机器人作为载体,将非金属测厚仪探头安装在机器人上,可环向360°旋转,同时利用摄像头观察测厚仪工作状态及被检测部位工况,能够准确检测管道内防腐层涂覆情况。

2.2.2 在役管道内防腐检测评价

建立一套具备专业性、完整性及可操作性管道修复技术评价及施工过程质量控制体系[11],主要可从以下三个方面着手:

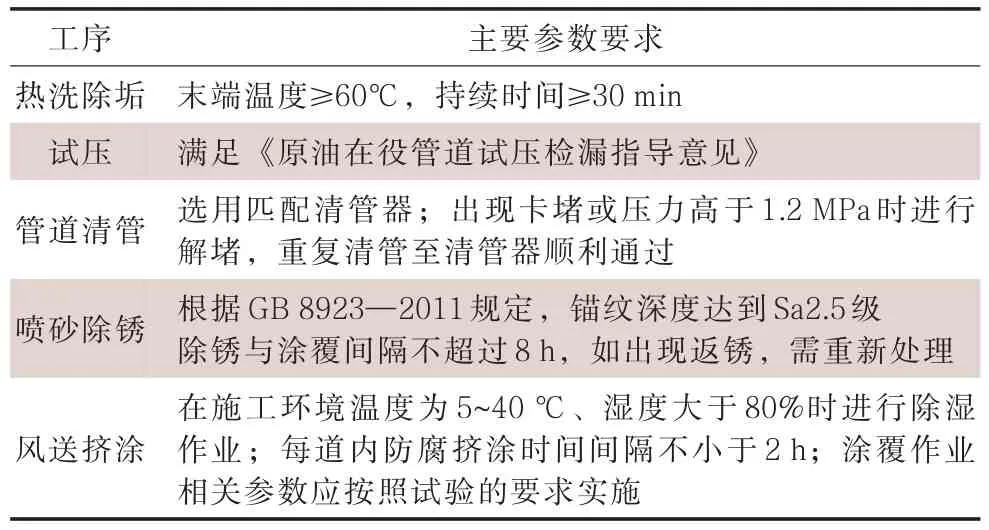

(1)建立管道修复施工过程质量控制标准,利于施工监督方及使用单位对管道修复施工质量进行有效监管,内防腐修复工艺执行要求如表1所示。

表1 在役管道内防腐修复主要工序质量控制要求Tab.1 Quality control requirements of main working procedure for anticorrosion and repair of in-service pipeline

(2)合理选择管道修复检验技术,明确检验方法和整改措施,达到管道修复质量管理要求。对管道内腐蚀修复评价,建议采用三项技术相结合的整体检验方式:管道完成清理后,利用管道内窥摄像机对管道内腐蚀情况进行直观评价;管道内防腐完成后,采用较为成熟的电火花测漏检验技术进行内防腐层整体评价;爬行机器人搭载非金属厚度检测仪,按照10%比例进行局部点抽查。通过整体评价能够直观选择管道修复技术,同时对修复后管道为再进行打开,降低了缺陷点的风险。

(3)建立管道修复执行标准,完善管道修复管理体系,明确管道修复关键环节检验标准和补修方式,经检验满足标准方可进入下一环节工作,同时制定管道修复验收规范等相关标准,为管道修复工艺技术研究和修复施工单位优选提供理论依据。

3 管道修复技术应用效果

安塞油田采取管道修复技术,充分契合了油田公司开展的管道完整性管理的理念,为油田管道完整性管理提供了理论依据和现场经验,有效地提升了安塞油田地面管道系统管理水平,为油田地面集输管道安全运行提供了有力保障,为油田行业管道隐患治理提供了新的思路和理念。

(1)转变了管道隐患治理的思路。管道修复技术的应用,转变了以往管道隐患治理的思路。在当前油田内部集输管道管径小、中距短、数量多的背景下,管道腐蚀情况检测和评价都存在一定缺陷,在用的管道检测技术,利用金属厚度检测仪,通过人为选取管道风险点进行局部腐蚀检测,无法对管道腐蚀情况进行整体评价,而技术成熟的漏磁管道检测,只能针对DN200 mm以上管道。管道隐患排查不够精确,隐患治理只能依托局部更换或整体更换的方法。通过管道修复,对管道内腐蚀情况进行直观评价,可针对腐蚀特性优选修复工艺,修复完成后定期进行检查,彻底转变了管道隐患治理的思路。

(2)延长在役管道的使用寿命。通过对在役管道进行修复,采用内防腐层减缓了管道内腐蚀速率,增加了管道内壁的光滑度,减少了原油中泥沙对管道本体的冲刷,大幅延长了管道使用寿命,且管道内防腐层可进行重复修复,在完善管道防腐层检验评价技术的前提下,可不断对管道内防腐层进行修复,实现了管道本体使用的最大化。

(3)降低了管道运行的风险。利用管道修复技术有效地降低了管道运行的风险,采取管道内防腐有效地减缓了管道腐蚀速率,通过管道补强对管道易发生腐蚀部位及高风险部位进行强化,为管道安全运行提供了有力保障。同时对管道存在内防腐缺陷且不能及时修复的部位进行管道补强,也能在短期内满足管道运行要求,为管道后期修复与正常生产运行提供协调空间。

(4)节约了管道系统维护的成本。随着油田发展进入中后期阶段,管道隐患治理是安塞油田地面系统投资的主要方面,管道整体更换不仅成本费用高昂,由于外部环境日益复杂,还会造成窝工、赔偿等额外成本。应用管道修复技术,不需整体开挖,减少了工作量,降低了外协难度,同时节约了整体更换管道费用。根据在役管道内防腐实施计划,2019年实施内防腐管道80余条100 km以上,相对于管道整体更换,实施管道HCC内防腐修复(含热洗清垢、管道内腐蚀检测评价及管道内防腐检测)后,节约费用约1 500万元,实施管道聚乙烯修复(含热洗清垢、管道内腐蚀检测评价及管道内防腐检测)后,节约费用约1 000万元。

4 展望

油田应用的管道修复技术体系仍处在初步建设阶段,存在较大完善和提升空间,针对安塞油田地面集输系统的特点,下一步计划从以下两个方面开展研究工作:

(1)开展站内管道修复系统的试验研究。针对站内管道规格杂、支管多、长度短的特点,采用先实施支管内防腐,后实施主管内防腐策略,选用耐腐蚀的不锈钢接头解决管道连接处防腐问题,利用内窥摄像机对管道内焊缝部位进行检测,逐步优化站内管道内防腐修复工艺,完善站内管道内防腐修复技术。

(2)优化管道HCC内防腐修复工艺。主要从管道修复材料适用范围提升和管道修复工艺简化着手。目前管道修复材料对施工环境要求较高,冬季施工质量得不到保障,这与油田管道投运普遍在秋冬季节相矛盾,需进行材料升级;连接补口工艺过于繁琐,焊接部位较为集中,存在一定隐患。可采取将耐腐蚀不锈钢接头预制在管道连接部位,待内防腐修复完成后,直接对不锈钢接头进行组焊的施工方法,以达到简化工艺、降低风险隐患的目的。