灰色模型GM(1,1)在带式输送机轴承劣化 趋势预测中的应用*

马海龙

(北京天地龙跃科技有限公司, 北京 100043)

0 引言

在煤矿生产活动中,带式输送机是煤矿生产的大动脉,其运行状态直接影响生产活动能否顺利进行[1-2]。轴承则是带式输送机最常用、最核心的部件之一,它的运行状态关系到带式输送机的运行状态。随着煤机故障诊断技术的发展,带式输送机轴承故障诊断技术的应用越来越普遍,同时也积累了大量的轴承运行历史数据。为提高带式输送机的安全性能,有必要对其运行历史数据进行分析,预测轴承未来的运行状态,并据此制定相应的维护措施[3]。因此,从某种意义上说,对轴承的运行状态趋势进行分析,预测其未来的运行状态,比单一地诊断其故障原因更有工程应用价值[4],也是故障诊断技术在工程应用中的价值体现。

本文利用灰色模型GM(1,1)实现对轴承劣化趋势的预测,为设备维护策略的制定以及更换周期的确定提供依据。

1 退化特征量的选取

轴承退化特征量的选取是轴承劣化趋势预测的关键技术之一,由于其时域特征、频域特征计算简单而被广泛应用。均方根、峭度、波形特征、能量特征等被应用于不同工况条件下的轴承寿命预测[5-7]。

基于煤矿多尘、潮湿、振动冲击大等特殊环境下,确定采用哪种时域指标是进行带式输送机轴承劣化趋势预测的关键。

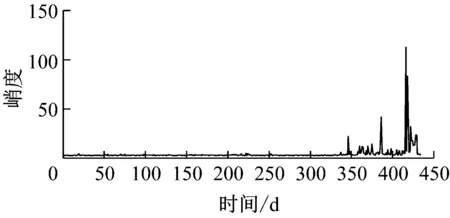

图1给出了轴承全寿命周期时域指标(均方根、歪度值、峭度值、峰值)的变化趋势。从图1中可以看出,虽然均方根对于轴承磨损敏感[8],但在煤矿特殊的工况中,这种敏感性显著降低,已不能满足作为轴承劣化趋势预测退化特征量的要求。歪度值可以显著地区分出轴承生命周期的不同阶段,可以作为支持向量机、神经网络、winger分布等方法的退化特征量[9]。峭度变化趋势不具有一致性,故不是轴承劣化趋势预测退化特征量的首选。峰值指标可以区分出轴承生命轴承的不同阶段,其变化趋势具有良好的一致性。因此,峰值指标可以作为灰色模型、支持向量机、神经网络、winger分布等方法的退化特征量。因此,本文采用峰值指标作为带式输送机的轴承劣化趋势预测的退化特征量。

(a) 均方根变化趋势

(b) 歪度变化趋势

(c) 峭度变化趋势

(d) 峰值趋势图1 轴承全寿命轴承时域指标变化趋势

2 轴承劣化趋势预测

2.1 GM(1,1)预测模型

GM(1,1)灰色预测模型具有建模数据样本少、预测精度高、建模容易、运算速度快、易于工程应用等优点,是机械故障诊断与预测常用的模型之一。利用GM(1,1)模型能准确地反映出轴承的退化过程,故本文选用该模型对带式输送机的轴承劣化趋势进行预测。

GM(1,1)具体实现步骤如下[10]:

假设得到的数据序列可以表示为x={x(1),x(2),…,x(n)},对数据进行一次累加处理,得到一个新的数据序列Yn={X1(1),X1(2),…X1(n)}。

(1)

利用新数据序列建立如下GM(1,1)微分方程。

(2)

式中:a,u为待估参数。

(3)

利用下式求解待估参数:

(4)

其中:

(5)

yn=[x(2),x(3),…,x(n)]

(6)

GM(1,1)微分方程离散解可以表示为:

(k=0,1,2,…,n-1)

(7)

(8)

2.2 轴承劣化趋势预测

本文以峰值作为轴承退化量,以GM模型作为预测模型,实现轴承劣化趋势预测。其步骤如下:

1) 采集带式输送机滚筒轴承开始劣化直至损坏的历史数据,计算其峰值,并得到一系列峰值:

P=[p1,p2,…,pn]

(9)

式中:pi表示第i组数据。

这里选取最大值为寿命阈值Threshold,即:Threshold=maxpi。

2) 提取当前状态的测试数据峰值,构成数据序列。

3) 将得到的数据序列输入到GM(1,1)模型中,建立预测模型。

4) 利用预测模型进行预测得到预测值,将预测值与寿命阈值进行比较。若预测值小于寿命阈值,则利用预测模型生成下一个预测值。若预测值大于寿命阈值,则停止预测,并记下预测步数。

5) 轴承剩余寿命=预测步数×数据间隔。

需要说明的是,这里预测得到的轴承剩余寿命其物理意义在于,在保持测试样本工况条件不变的条件下,轴承还可以使用的时间。若现实工况条件与测试样本工况条件相比出现重大变化,则需要更新样本并重新预测,见图2。

图2 轴承劣化趋势预测流程

3 应用实践

某矿主运带式输送机安装了在线监测系统,用于检测轴承的运行状态。2017年8月19日开始,该带式输送机4号改向滚筒振动幅值出现了一定程度的增长,需要对该滚筒的轴承劣化趋势进行预测,以便制定相应的维护策略以及检修时间。带式输送机滚筒直径1 250 mm,转速69 r/min,轴承型号23144CCK/W33,润滑方式为甘油润滑。

利用在线监测系统取得的历史数据来确定轴承寿命阈值,同时采集当前状态数据作为测试样本数据,对该滚筒轴承的劣化趋势进行预测。样本数据时间间隔为0.5 d,当前状态数据的样本数量为50组,即取25 d的数据作为测试样本。

首先,利用历史数据确定寿命阈值。如图3所示,可以将寿命阈值设置为60。

图3 4#滚筒轴承峰值趋势变化曲线

计算采集到的当前状态数据的峰值,并将其输入到GM(1,1)模型中。按式(7)得到预测模型如下:

根据预测模型及其寿命阈值绘制该轴承的劣化趋势预测曲线,并记录预测步数。经计算,预测模型输出的峰值达到60共需要49步,即该轴承的剩余寿命为49×0.5=24.5 d。

矿方在26 d后对该滚筒的轴承进行了更换。在更换中发现,该滚筒轴承已出现严重的点蚀、剥落故障,如图4所示,验证了上述结论。

图4 4#滚筒轴承点蚀故障实物

图5为该轴承的预测曲线、实测劣化曲线。在图5中,前50组是进行趋势预测时的数据样本,该样本反映出了轴承振动幅值增长的特征。预测结果与实测数据相差1 d,可以满足工程实际需求。实测数据样本在73组之后,幅值增长趋势得到抑制,据了解是由于对该轴承加注了润滑油,虽然振动峰值的增长趋势在一定的时间内得到一定的抑制,但总体的变化趋势不会改变,在趋势图中也验证了这一点。同时也说明本文的方法能适应现场工程应用,并具有较高的预测精度。

图5 4#滚筒轴承劣化趋势曲线

4 结论

通过对带式输送机的轴承全寿命周期振动信号的分析,以及灰色模型GM(1,1)在轴承劣化趋势预测的工程实践中的验证,得到以下结论。

1) 鉴于煤矿特殊的工作环境,轴承的退化特征量的变化规律区别于其他领域,故对煤机设备轴承寿命预测时,需要对轴承的全周期样本数据进行分析,从而选择适用于煤矿轴承寿命预测的退化特征量。峰值指标能反映出轴承劣化趋势的特征,可作为轴承寿命预测的退化特征量。

2) 将峰值指标作为轴承退化特征量,形成特征量序列,可以建立有效的GM模型,并进行预测,预测结果与现场测试结果相一致。