基于缓冲区容量优化配置的生产线仿真与优化*

梁子财唐小琦宋宝罗小军

基于缓冲区容量优化配置的生产线仿真与优化*

梁子财1,唐小琦1,2,宋宝2,3,罗小军3

(1.华中科技大学 中欧清洁与可再生能源学院,湖北 武汉 430074;2.华中科技大学 机械科学与工程学院,湖北 武汉 430074; 3.广东拓斯达科技股份有限公司,广东 东莞 523822)

分析了两级串行生产线设备和缓冲区在不同状态下正常工作的概率,并推导出两级串行生产线可用度与缓冲区容量之间的关系。以某锂离子动力电池生产物流系统为例,通过节拍匹配与在瓶颈工位设定缓冲区消除因设备故障与节拍不匹配导致设备利用率低等不足,提高生产物流系统的效率。同时求解缓冲区的最佳容量配置,减少缓冲区的成本投入。

生产物流系统仿真;设备故障;生产节拍匹配;缓冲区容量优化配置

1 引言

随着国家对新能源汽车行业的重视,新能源汽车市场不断扩大[1],锂离子动力电池作为新能源汽车的心脏越来越受到国家和企业的重视。对于激烈的新能源汽车市场竞争[2],有效降低电池生产成本、提高电池质量是电池生产厂家占领新能源汽车产业链制高点的关键。通过使用计算机仿真技术,能够模拟生产系统在某段时间内的运行状况[3],预测生产物流系统的生产能力与不足[4],协助企业优化改进生产物流系统。通过消除生产线的瓶颈[5-6]、配置缓冲区[7]、合理的工艺规划[8]和生产调度[9]可以有效提高生产线的生产效率。

杜珊以纸质品制造厂为研究对象[10],通过构建仿真模型进行动态仿真并分析生产物流系统存在的问题,最后通过改变决策参数、增加机器数量等措施优化改进生产物流系统。王旻玥针对某电池生产公司分选线目前存在的生产效率低下、劳动成本上升的问题,运用Flexsim仿真软件,对现有生产线仿真模拟[11]并改进生产线,最后根据优化结果验证优化方案的可行性。在国外的研究中,SANTOS等人利用Flexsim软件针对医院患者排队时间长的问题寻求改善方案,实现缩短排队时间的目标[12];KRENCZYK等人基于Flexsim仿真平台,针对装配生产线平衡性,设计出基于启发式算法的数据驱动的自动仿真模型系统[13];PAWLEWSKI等人利用Flexsim软件优化仓储和物流配送中心,最后降低了仓储成本,提高了储运效率[14]。

本文通过推导出两级串行生产线可用度与缓冲区容量之间的关系。之后基于缓冲区容量优化配置对某锂离子动力电池生产物流系统进行仿真与优化,最终提高生产物流系统的生产效率。同时求解缓冲区的最佳容量配置,减少缓冲区的成本投入。

2 两级串联生产线模型

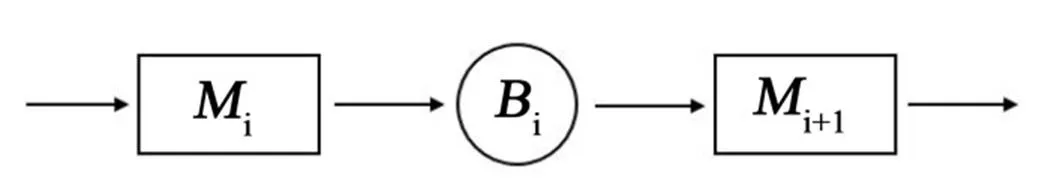

两级串行生产线如图1所示,i,i+1分别为前后生产设备,它们的有效率分别为i,i+1,故障率分别为i,i+1,生产率分别为i,i+1;i为缓冲区,其容量为。

图1 二级串行生产线

假设i不会发生故障,i不会饥饿,i+1不会堵塞。对于关键段,其所有状态可以归结为以下几种情况,设每种状态发生的概率i=(=0,1,2,3):①状态0。i和i+1同时正常工作,0=i×i+1。②状态1。i故障,i+1正常工作,1=i×i+1。③状态2。i正常工作,i+1故障,2=i×i+1。④状态3。i和i+1同时发生故障,3=i×i+1。

关键段正常工作的状态:①i和i+1同时正常工作,且i+1不空闲;②i故障,i+1正常工作,且缓冲区不空;③i正常工作,i+1故障,且缓冲区不满。

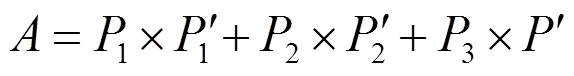

关键段的稳态可用度为:

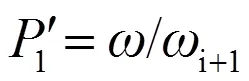

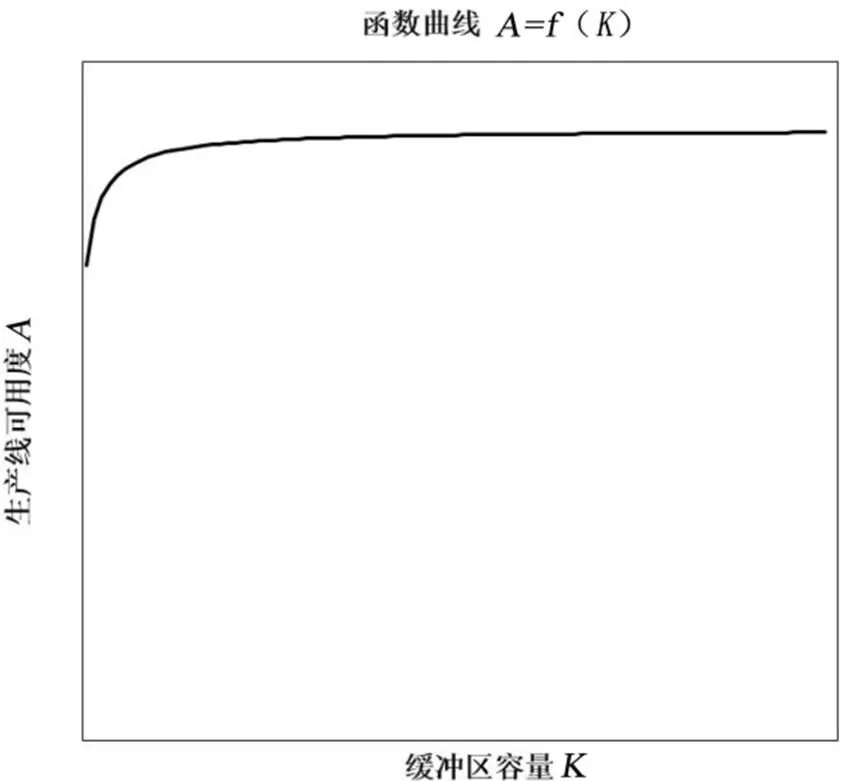

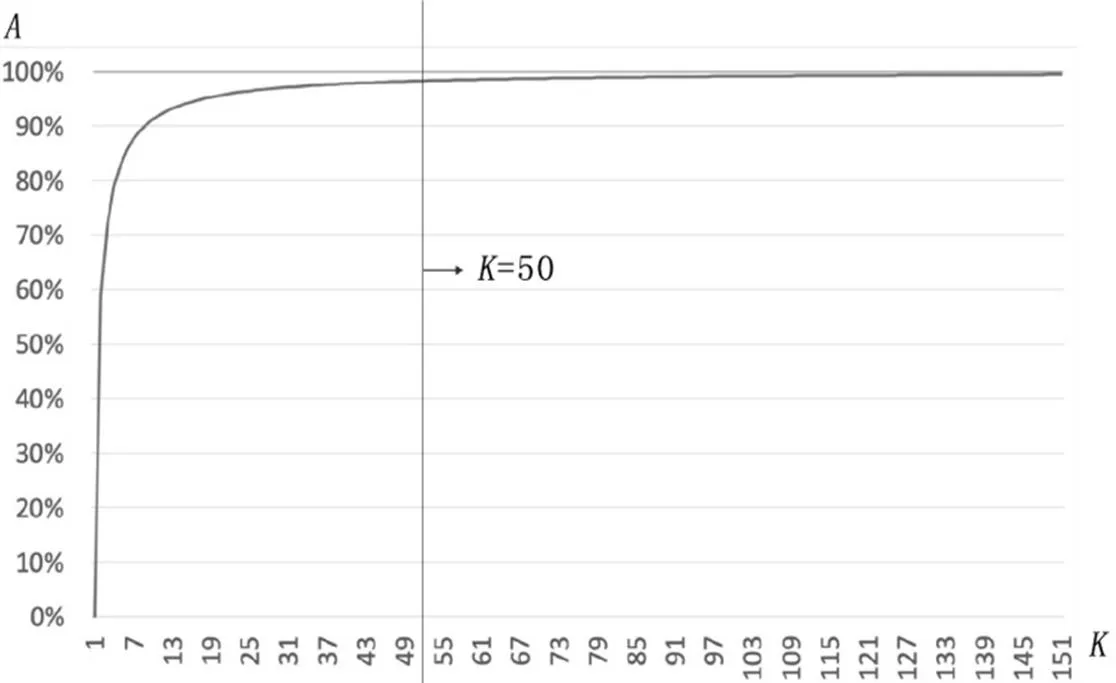

这就是两级串行生产线的可用度,可以看出,两级生产线可用度是缓冲区容量的函数,可用度的大小与设备的故障率、生产率、缓冲区容量相关,可用度与缓冲区容量的数学函数关系如图2所示。由图2可知,存在某个最佳的缓冲区容量值。

3 生产物流系统仿真优化

3.1 构建仿真模型

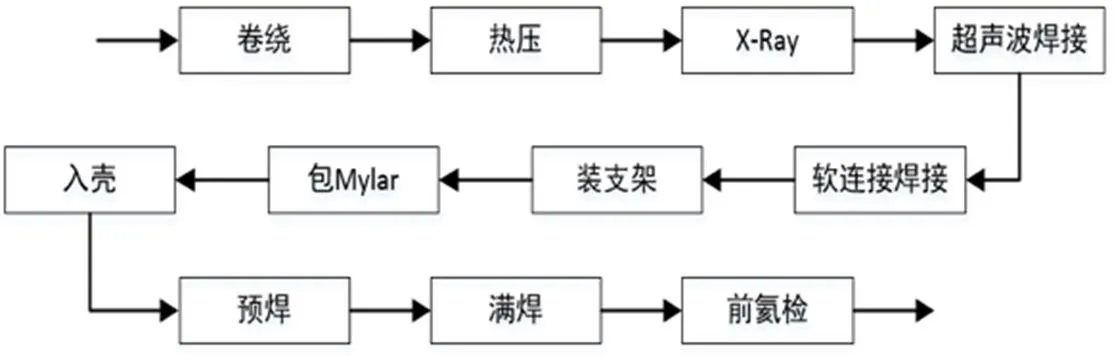

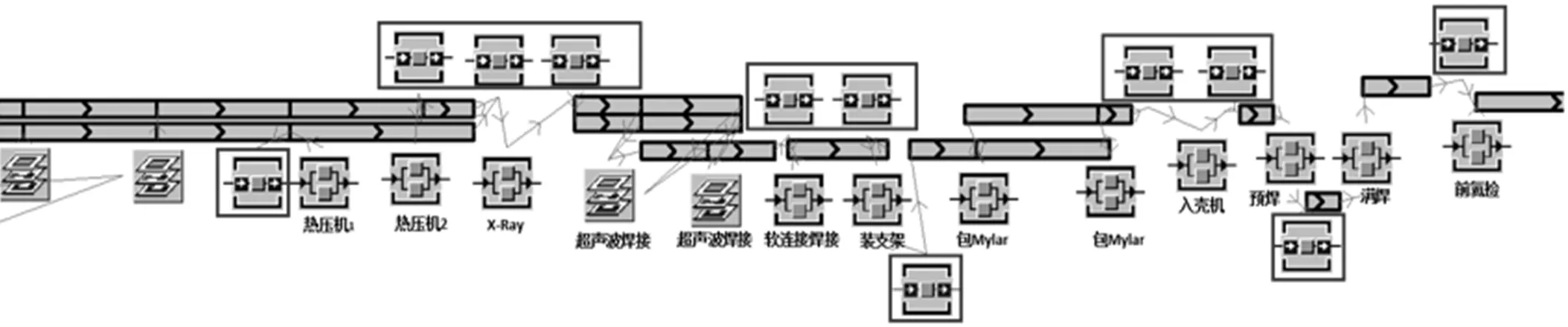

本文以锂离子动力电池生产物流系统中设备最多、生产速率最快的电芯制作部分为研究对象进行仿真优化研究。极片制作部分产生的正极片、负极片和隔膜进入卷绕机卷绕之后生成电芯,之后依次进行热压、X-Ray检测、超声波焊接、软连接焊接、装支架、包Mylar、入壳、预焊、满焊、前氦检等工序,之后流入化成分容部分,其先后次序如图3所示。

采用Plant Simulation平台建模之前,先对设备故障运行时间、原料及生产状况做如下假设:①运行时间。设定仿真模型每天工作24 h,仿真运行120 d 。②工序建模。根据实际设备的加工特性,将各个设备都简化为仿真平台的框架对象或者并行处理对象。工序的操作时间简化为加工时间,并设置相应设备的有效率与MTTR参数。③其他。假设仿真过程中各工位原材料充足,成品及时送出,且不考虑加工过程中出现次品的情况。仿真系统的模型定义如表1所示。

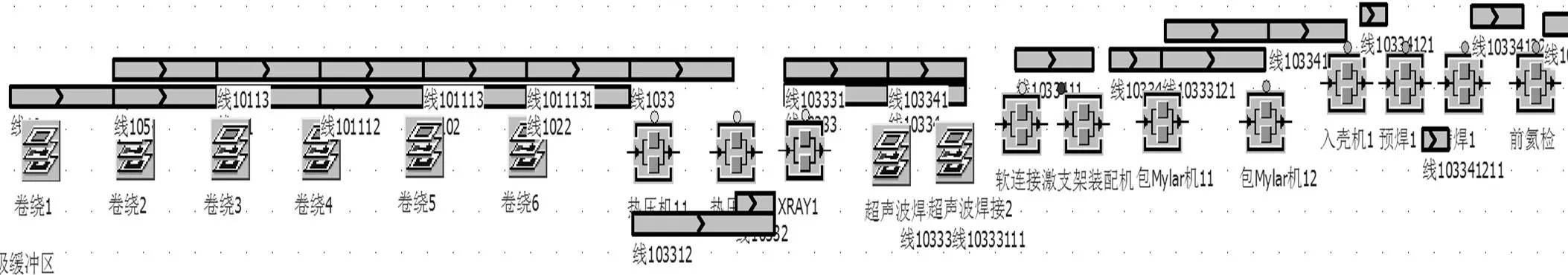

各个设备之间的传输带采用线对象进行建模,设置传输速度为18 m/min。最终建立完成的仿真模型如图4所示。

图2 可用度A与缓冲区容量K的数学函数关系图

图3 电芯制造部分加工工艺流程

表1 仿真模型定义

设备数量加工时间工位数有效率/(%)MTTR/min建模对象 卷绕机640 min17030框架 热压机290 s147030并行处理 X-Ray检查机145 s306530并行处理 超声波焊接机290 s97030框架 软连接焊接机145 s116530并行处理 装支架机145 s96530并行处理 包Mylar机290 s128030并行处理 入壳机145 s67530并行处理 预焊机145 s46530并行处理 满焊机145 s66530并行处理 前氦检机145 s69030并行处理

图4 电芯制造部分仿真模型

3.2 运行仿真模型及仿真结果分析

仿真运行120 d后,利用图表对象来显示各个设备的资源统计信息。电芯制作部分的各个设备的资源统计如表2所示。由表2可知,该锂离子动力电池生产系统的电芯制作部分各个设备的利用率较低,前面的设备堵塞率非常高,后面的设备空闲率高。此外,通过统计电芯制作部分流出的电池数量,得出仿真120 d后电芯制作部分的实际产能只有197 464个电池,产能较小。其中节拍最大的预焊为瓶颈工序。根据上述节拍分布,可得该生产物流系统的生产线平衡率=1.066 7/(11×0.187 5)=51.72%。

该锂离子动力电池生产系统的平衡率只有51.72%,小于80%,可知不同设备之间的节拍匹配程度低。此外,由于设备经常出现故障而导致生产线生产停滞。因此,锂离子动力电池生产系统由于生产线节拍匹配度低、设备频繁故障而造成设备利用率低、堵塞率高、等待率高、产能低等问题。

表2 各个设备详细仿真数据

设备空闲率/(%)堵塞率/(%)利用率/(%)节拍/min 卷绕机0.2760.429.720.074 9 热压机0.2655.1214.950.107 1 X-Ray检测机3.0049.0012.000.025 超声波焊接机4.5552.8012.730.083 3 软连接焊接机5.0047.0013.000.068 1 装支架机12.0038.5013.500.083 3 包Mylar机33.0131.6615.080.062 5 入壳机18.0036.0020.000.125 预焊机22.0020.0022.000.187 5 满焊机37.006.0021.000.125 前氦检机69.000.0021.000.125

本文首先介绍基于节拍匹配的优化消除因系统节拍不匹配而导致设备利用率较低的因素,之后再介绍基于设置缓冲区的优化消除因设备故障而造成生产停滞的因素,从而提高设备利用率,提高系统产能。

3.3 基于节拍匹配的优化

系统的设计节拍是0.083 3 min,即电芯制作部分的理想节拍为每生产1个电池要耗费0.083 3 min,因此以此标准进行节拍匹配。

节拍匹配的原则是使前后设备的生产节拍尽量接近,同时兼顾设备的实际工作情况,将所有设备的节拍都调整为0.083 3 min。此时该生产物流系统的生产线平衡率=0.858 0/(11×0.083 3)=93.64%。该锂离子动力电池生产系统的平衡率已经超过80%,节拍匹配达到优。

3.4 基于设置缓冲区的优化

由于电芯组装工序段(从热压机到前氦检)生产节拍小(生产速率快),极易因为设备故障导致堵塞,对产能影响特别大,因此只需要在这些工序之间增加缓冲区,如图5所示。通过设置缓冲区,当设备发生故障时,可以缩短生产线停滞时间,从而提高设备利用率。

图5 电芯组装工序段设置缓冲区

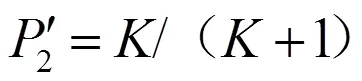

设备的有效率为65%,故障率为35%,i=i+1,代入式(1),得到=0.487 5+0.425/(+1)。

通过设定缓冲区容量值从0到150,画出可用度关于缓冲区容量的曲线,如图6所示。通过该图可知,当大于50之后,可用度值几乎不再变化,因此缓冲区最佳容量为50。

图6 稳态可用度A与缓冲区容量K的函数曲线图

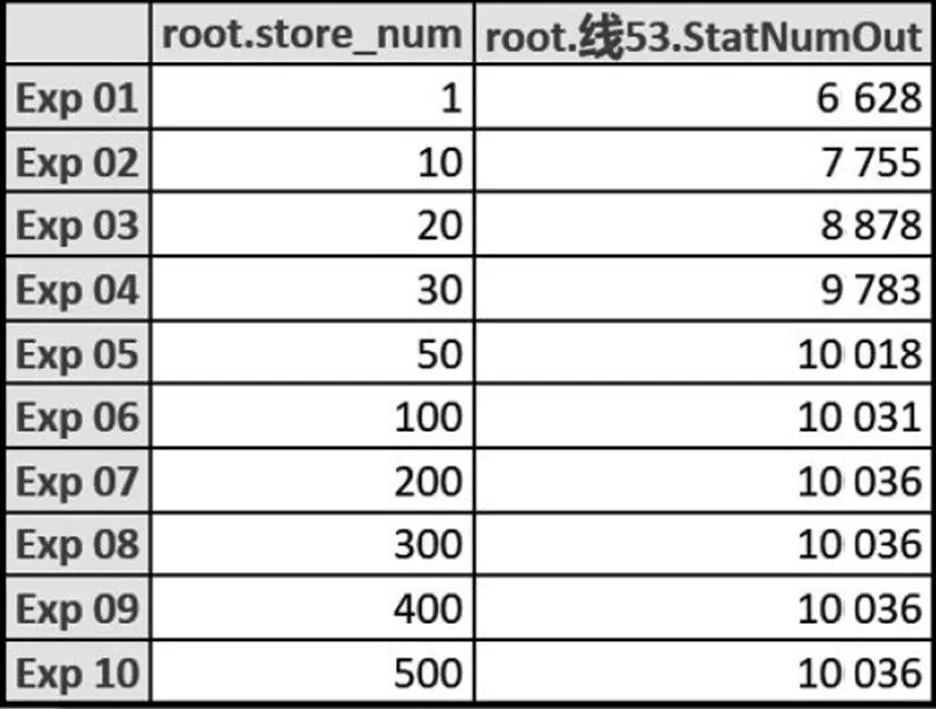

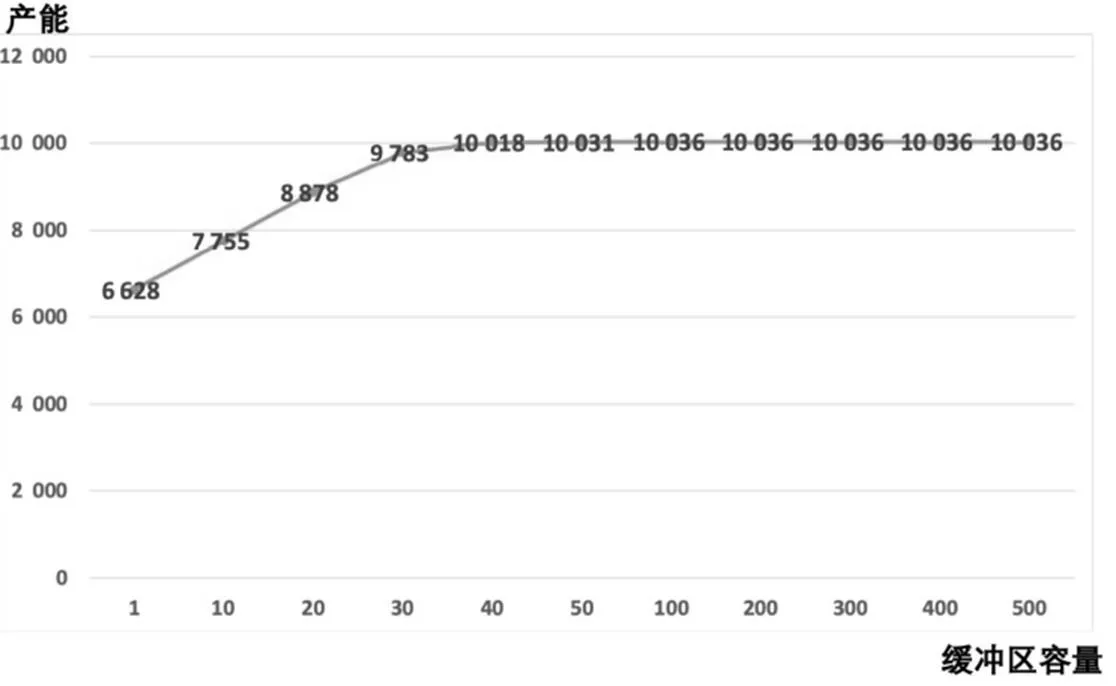

通过使用Plant Simulation的实验管家对象,设置一组实验,分别取值为1,10,20,30,50,100,200,300,400,500,进行十组实验,观察不同值对应的产量如何变化,实验结束后得到的结果如图7所示,产量和缓冲区容量的描点如图8所示。

由图8可知,当缓冲区容量大于50,产能不再随着缓冲区容量的变大而变化,与可用度的变化规律一致。因此,缓冲区的最佳容量为50。

图7 不同缓冲区容量对应的产量图

3.5 验证仿真效果

经过节拍匹配与设置缓冲区,重新运行仿真模型120 d,电芯制作部分的各个设备的资源统计如表3所示。

图8 产量和缓冲区容量的描点图

表3 优化后各个设备详细仿真数据

设备空闲率/(%)堵塞率/(%)利用率/(%)节拍/min 卷绕机0.2852.0018.130.083 3 热压机0.3548.6221.360.083 3 X-Ray检测机5.0037.0022.000.025 0 超声波焊接机9.8039.6620.610.083 3 软连接焊接机9.0036.0020.000.083 3 装支架机15.0028.0021.000.083 3 包Mylar机37.9922.3619.400.083 3 入壳机33.0021.0020.000.083 3 预焊机30.0014.0020.000.083 3 满焊机40.004.0020.000.083 3 前氦检机70.000.0020.000.083 3

对比优化前后的设备资源统计信息,发现优化后的设备资源利用率有明显提高,并且各个设备的利用率较为均匀。此时,统计产能为340 432个电池,对比为优化前的产能197 464个电池,增加了72.40%。

4 总结

本文通过对某锂离子动力电池生产物流系统使用Plant Simulation仿真平台进行仿真构建,并通过仿真结果分析生产物流系统存在的问题。针对生产系统设备利用率低、堵塞严重、产能低等问题,进行节拍匹配与在瓶颈工位处设置缓冲区进行优化,仿真结果表明优化后物流系统的生产线平衡率、产能与优化前相比都有显著提高,达到了预期目标。

[1]赵世佳,徐楠,乔英俊,等.加快我国新能源汽车动力电池回收利用的建议[J].中国工程科学,2018,20(1):144-148.

[2]张雷,刘颖琦,张力,等.中国储能产业中动力电池梯次利用的商业价值[J].北京理工大学学报(社会科学版),2018(6):34-44.

[3]谢磊.基于eM-Plant的船舶建造流程建模与仿真[D].上海:上海交通大学,2009.

[4]王博远.基于eM-Plant汽车混流装配线的仿真与优化[D].沈阳:东北大学,2015.

[5]胡红云,梁雨昕.客车装配生产线瓶颈工序改善研究[J].厦门理工学院学报,2017,25(1):23-26.

[6]徐文杰,綦法群,冯德贵.基于整流化的生产线精益改善方法研究[J].制造技术与机床,2015(2):131-135.

[7]李翔,陈庆新,俞爱林,等.基于排队网模型的柔性流水车间缓冲区容量优化[J].计算机集成制造系统,2016,22(10):2348-2354.

[8]HAM W K,CHONG M K,SANG C P.Template-based variant process planning for manned assembly lines[J]. International Journal of Computer Integrated Manufacturing,2016,30(9):1-12.

[9]陈国辉,鄢烈祥,史彬.Modeling and optimization for short-term scheduling of multipurpose batch plants[J]. 中国化学工程学报(英文版),2014,22(6):682-689.

[10]杜珊.基于eM-Plant的纸箱生产物流动态过程仿真[J].物流技术,2015,34(2):176-179.

[11]王旻玥.基于Flexsim的生产线仿真与精益优化[J].市场周刊(理论研究),2018(3):153-154.

[12]SANTOS M D,PALERMO G S,WALKER R A,et al.Application of flexsim software in the analysis of waiting time in hospital units of rio de janeiro:an approach from the discrete events simulation[C]//VII Congresso Lean Six-Sigma,2018.

[13]KRENCZYK D,SKOLUD B,HEROK A.A heuristic and simulation hybrid approach for mixed and multi model assembly line balancing[C]//International Conference on Intelligent Systems in Production Engineering and Maintenance,2017.

[14]PAWLEWSKI P,HOFFA-DABROWSKA P,MARCHADO M E F H S.Warehouse process optimization based on simulation experiments—case study[C]//24th International Conference on Production Research,2017.

[15]师玮谦.基于Flexsim的J公司生产物流仿真研究[D]. 厦门:厦门大学,2014.

[16]古枫.转接板生产线关键设备综合效率的研究[D].上海:上海交通大学,2015.

TP391.9

A

10.15913/j.cnki.kjycx.2019.15.007

2095-6835(2019)15-0018-04

梁子财(1993—),男,福建泉州人,在读硕士,研究方向为生产物流仿真与优化。

智能制造综合标准化与新模式应用项目“高比能锂离子动力电池智能工厂”;东莞市创新团队项目“智能机器人总线式控制及伺服驱动系统成套产品开发及产业化”(编号:201536002100026)

〔编辑:严丽琴〕