直驱永磁风力发电机转子中环板焊缝仿真分析技术研究

文 | 赵震,李进泽,龚天明,王兆伟

焊接件是风力发电机的主要部件,其设计的可靠性直接影响着整个机组的性能,因此对风力发电机结构件焊接仿真分析已经成为发电机设计的核心技术之一。

结构件焊接过程的仿真分析主要是分析焊接结构的温度场、应力应变等。研究表明,在结构件的实际生产中,焊接过程中所产生的变形和残余应力的影响往往很大。结构件焊接过程是个复杂的传热过程,随着热源的移动,整个焊件的温度随时间和空间急剧变化,材料热物理性能也随温度剧烈变化,同时还存在熔化和相变时的潜热现象,这给焊接过程仿真分析带来非常大的困难。由于高度非线性及计算量太大等因素,结构件焊接过程的仿真在建模、热源处理等方面都有待特殊处理。

本文使用试验和仿真对比的方式对单道焊的热源模型参数进行修正,再将修正的热源模型参数应用于多层多道焊的仿真分析中,并与试验测试数据进行对比,为其在直驱永磁风力发电机结构件焊接仿真分析中的应用提供参考依据。

焊接有限元简介

一、焊接热弹塑性有限元理论

(一)应力应变关系

1.材料处于弹性状态

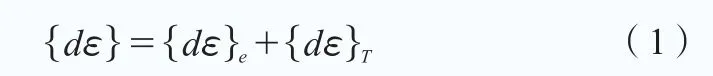

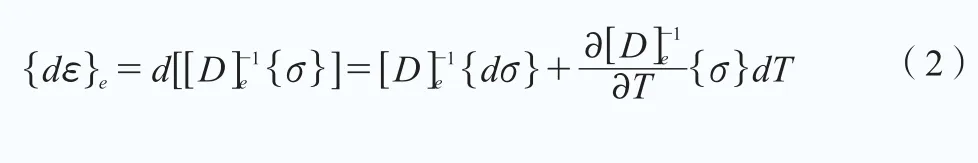

当材料处于弹性状态时,其全应变的增量可表示为式(1):

式中,{dε}e为弹性应变增量;{dε}T为热应变增量。当出现应力状态{σ}时,弹性矩阵[D]随温度变化,由弹性矩阵与弹性模量E和泊松比μ的关系式可得:

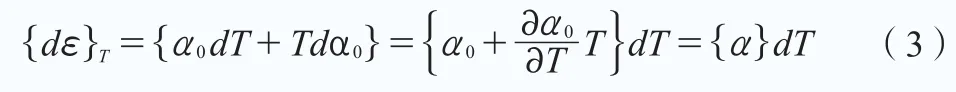

又有{dε}T为{α0T},其中α0为初始温度的线性膨胀系数的增量微分,推导可得:

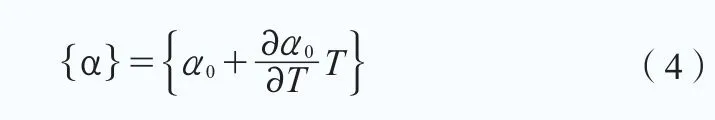

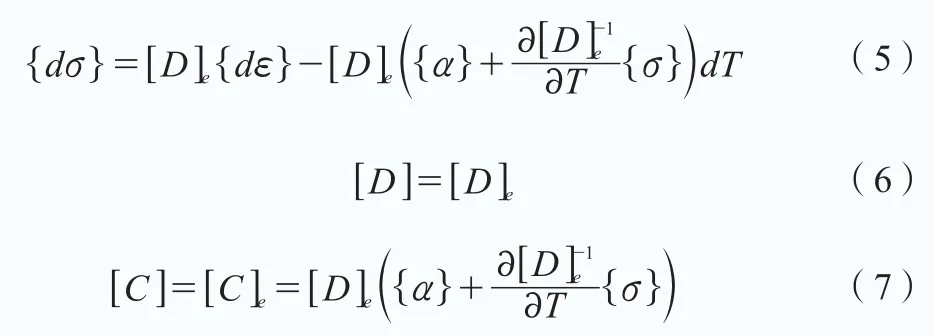

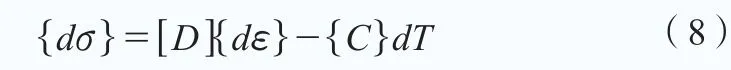

线性膨胀系数α是随着温度变化的,其数学表达式为:

将式(2)、(3)代入式(1)可以得出下面公式:

将式(6)、(7)代入式(5)可得:

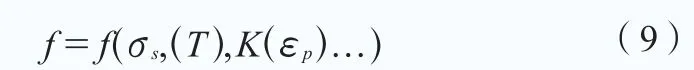

2.材料处于塑性状态

当材料处于塑性状态,假设材料屈服函数为f{σx,σy,…},在温度T、应变指数K等条件下达到f0{σs,T,K}时,材料就开始屈服,即:

如果将式(9)写成微分形式,可以推出:

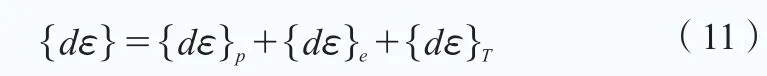

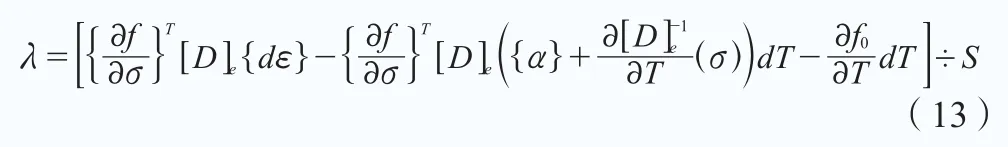

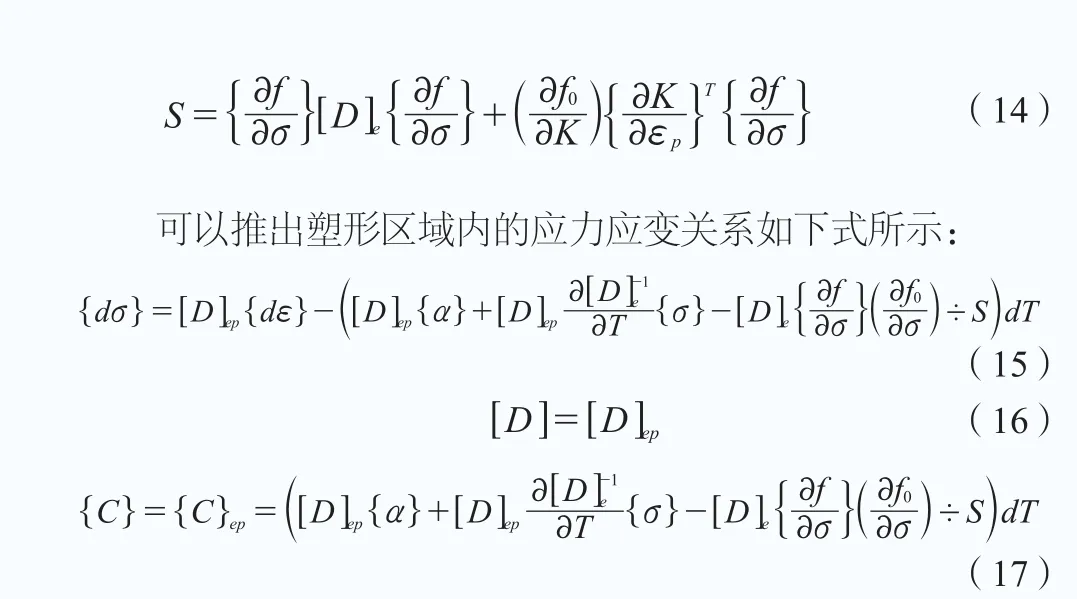

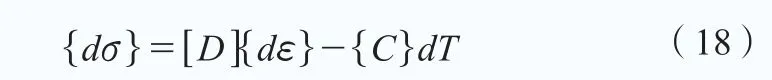

当材料处于塑形状态时全应变增量可以分解为:

式中,{dε}p为塑性应变的增量,根据塑性流动法则可以得到:

联立式(10)、(11)、(12)可得:

联立式(15)、(16)、(17)可以推出:

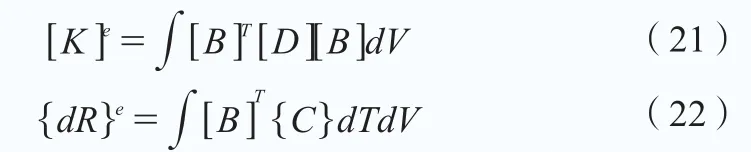

(二)应力场计算的平衡方程

在进行应力场计算的过程中,平衡方程为:

对于多个结构单元中任意一个单元均有:

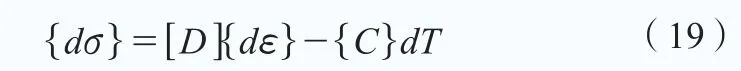

式(20)中,{dF}e为任一单元节点上所受的力增量;{dR}e为温度引起的单元初应变等效的节点增量;{dδ}e为任一节点位移增量; Ke为单元的刚度矩阵。

式(21)、(22)中,[B]为相关单元中应变向量与节点位移向量的矩阵。

单元位于弹性区时,[D]=[D]e、{C}={C}e;单元位于塑性区时,[D]=[D]ep、{C}={C}ep。

分别将[D]e、{C}e代替式(21)、(22)中的[D]、{C},形成单元刚度矩阵和等效节点载荷,然后综合总刚度矩阵[K]和总载荷向量{dF},求得整个焊接构件的平衡方程组:

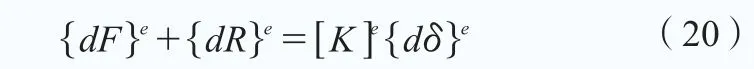

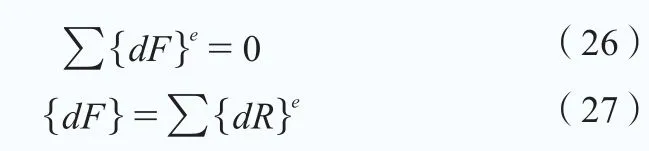

考虑到通常焊接过程中焊接构件不受外力作用,每个单元均处于平衡状态,则可取:

二、热弹塑性分析的假定条件

焊接热弹塑性分析计算是典型的非线性分析,涉及材料非线性、几何非线性、状态非线性,为了准确模拟焊接的热应力应变过程,通常在计算时将多种非线性计算简化成材料的瞬态非线性。

热弹塑性分析主要有如下假设:

(1)材料屈服行为服从Von -Mises屈服准则;

(2)存在于塑性区的材料服从强化准则和塑性流动准则;

(3)塑性与弹性应变随温度变化;

(4)在很短的时间内力学特性、应力应变与温度为线性关系。

三、热源模型

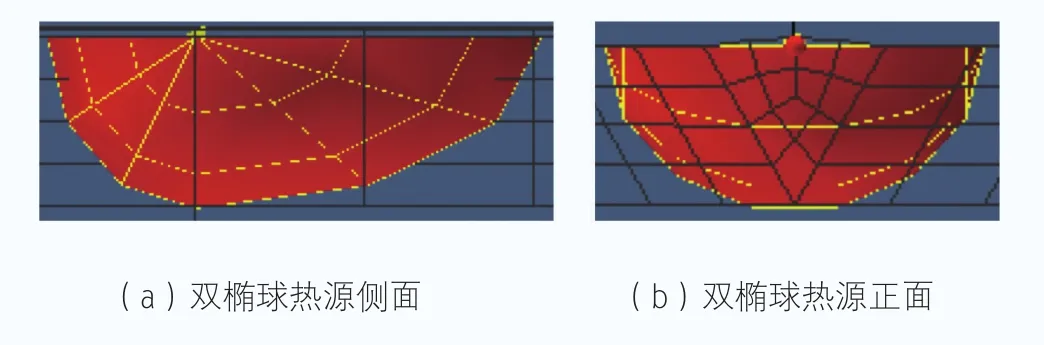

在使用焊接热弹塑性法进行有限元求解时,不同焊接方法、焊接工艺对应不同热源形态。在焊接过程中,常见的热源种类有电弧热、火焰、电阻热、摩擦热、高能电子束热、激光热源等等。为了对不同的热源种类进行数学描述,人们建立了不同的热源模型,本文使用的热源模型为双椭球热源模型。

双椭球热源一般用于对常规的手工电弧焊、TIB、MAG等进行模拟,也是目前使用最多的一种热源模式。

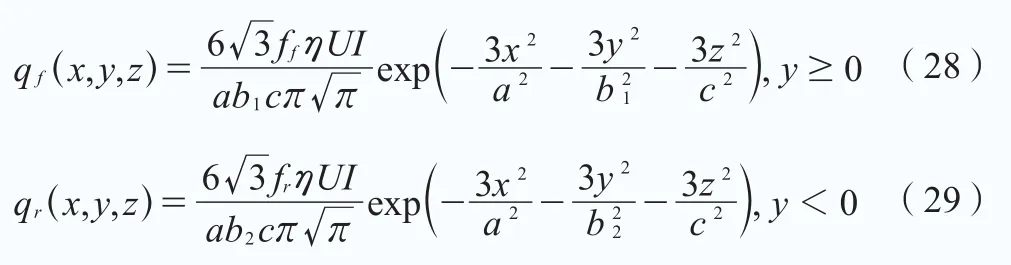

由图1可知,双椭球热源模型由两个半椭球体构成,热源的椭球体被分为两部分分别对热源前半部分和后半部分进行模拟,前后两个半椭球体的尺寸不一样,因为实际焊接热源的前段热源密度更大。

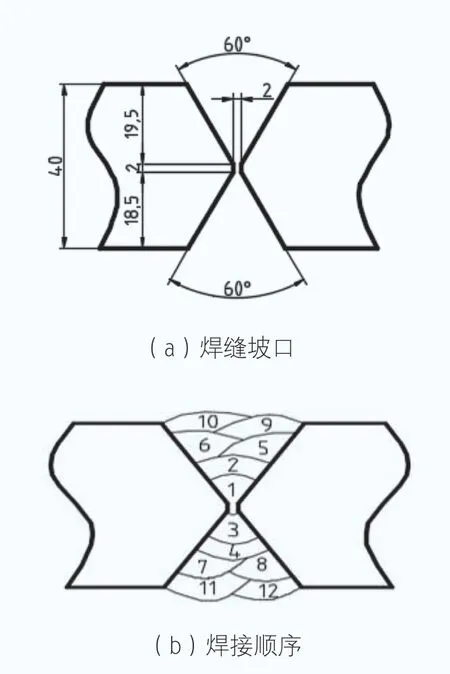

双椭球热源模型的表达式如下:

式中,η为电弧热效率;U为电弧电压(V);I为焊接电流(A);qf和qr为熔池前后两部分的热输入密度(W/mm3),af、ar、b、c 为高斯参数。

图1 双椭球热源模型

发电机焊缝结构及简化

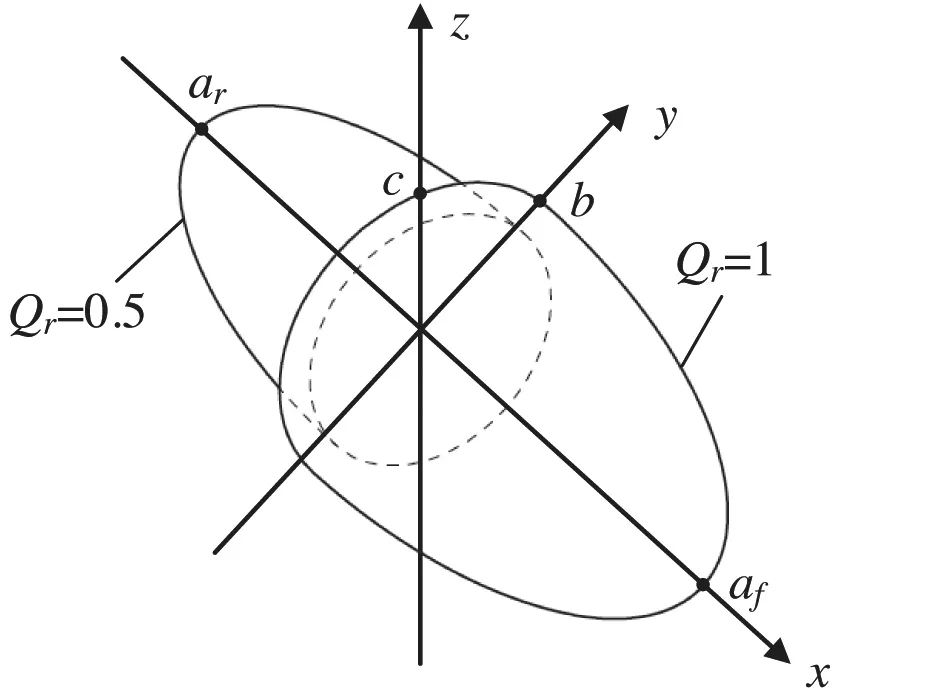

风力发电机结构件在生产过程中有各种形式的焊缝,每条焊缝在整个发电机结构中根据不同位置承受着不同的载荷。其中直驱永磁风力发电机转子支架承受着来自轮毂的风载、发电机的电磁转矩以及各种其他冲击载荷,而转子中环板作为联结轮毂和转子磁轭的焊接件,对其焊缝焊接质量的要求相当高,因此本文选择的研究对象是直驱永磁风力发电机转子支架中环板上的焊缝。直驱永磁风力发电机转子中环板在风电机组的位置如图2所示。

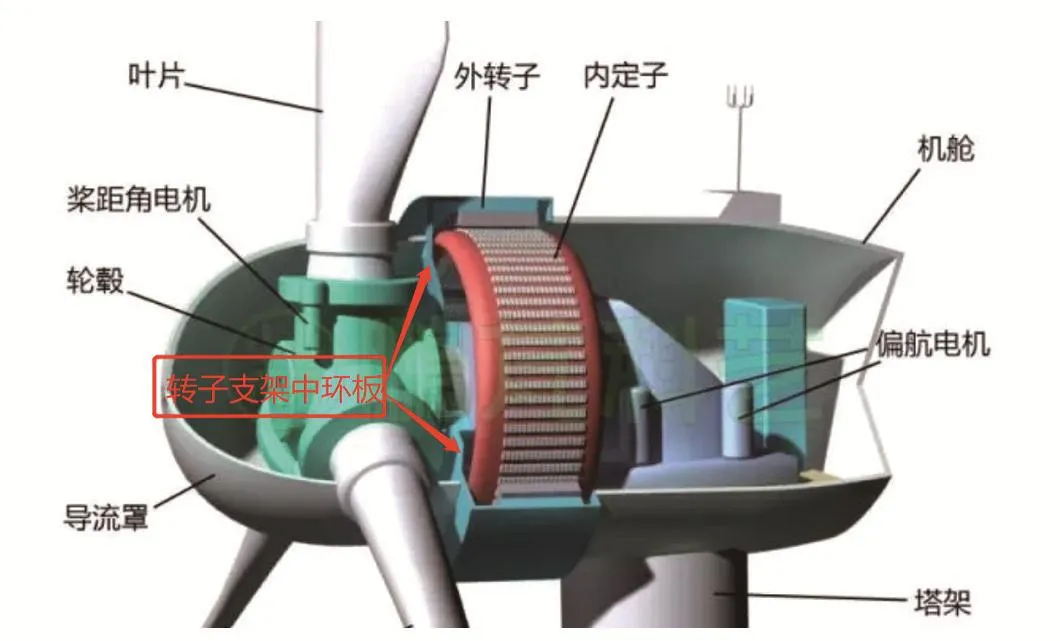

某型号风力发电机转子支架中环板上焊缝为t=40 mm的X型坡口,具体焊缝坡口和焊接顺序如图3所示。

图2 转子支架中环板位置

图3 中法兰焊缝

本文将中环板焊缝简化成两个40mm厚Q345D钢板的对接焊,坡口形式如图3(a)所示,焊接顺序如图3(b)所示。为了保证仿真分析模型参数的准确性,首先选用5mm厚的钢板进行单层单道焊接,并记录焊接参数,随后与仿真分析结果对比来修正仿真参数;其次是对40mm厚Q345D钢板进行焊接,并记录参数,随后与仿真分析结果对比来确保模型的有效性。

单层单道焊测试与仿真分析

一、单层单道焊测试

单层单道焊接采用2块(5×150×300)mm Q345D标准工艺评定试板,坡口角度为30°无钝边,环境温度为30℃。焊接方法采取电弧焊,焊接电流为180A,电压18V,焊接速度4.5mm/s。焊接前在坡口边缘10mm、20mm、30mm、40mm处分别焊接热电偶侧热循环。试验过程如图4所示。

图4 单层单道焊热循环采集试验

图5 单层单道焊接模型

图6 双椭球热源模型

表1 比热容

表2 热导率

表3 弹性模量

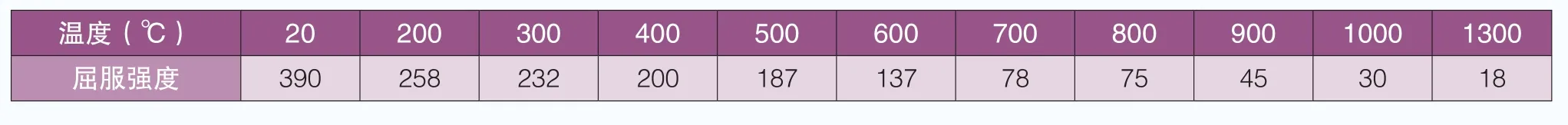

表4 屈服强度

二、单层单道焊仿真分析

(一)有限元模型

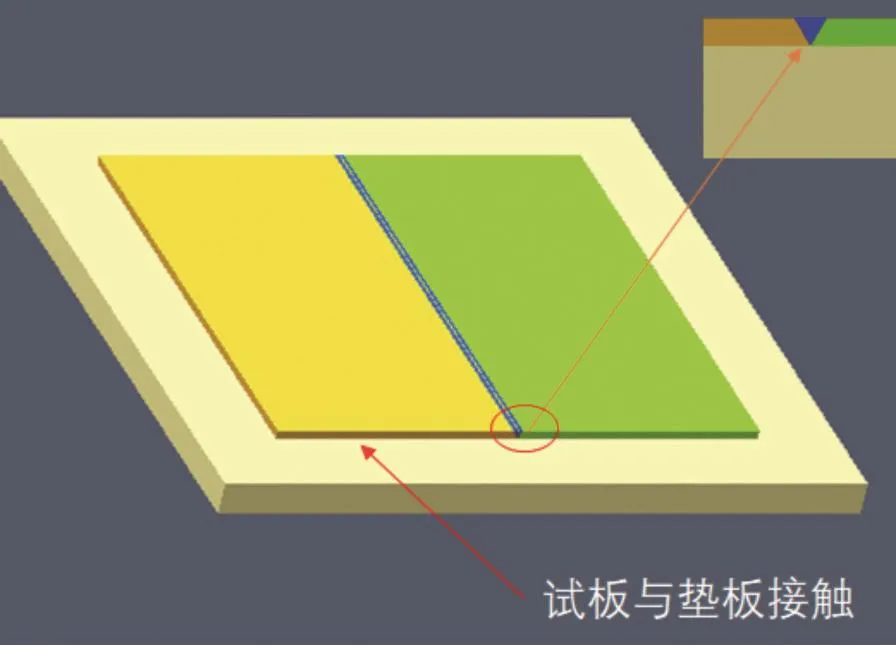

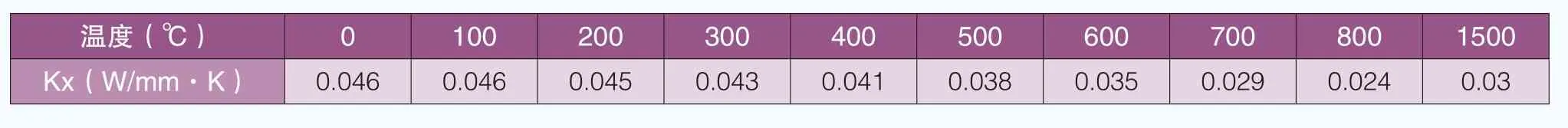

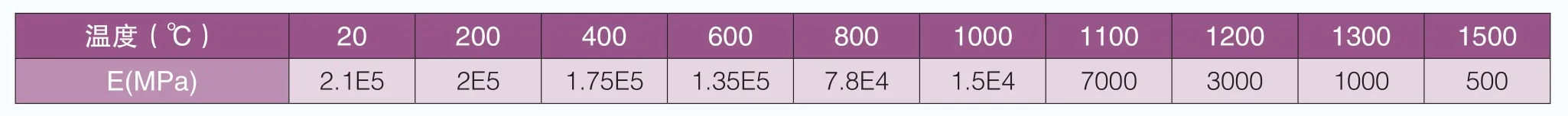

支撑垫板的尺寸为20mm×400mm×400mm,焊接试板尺寸为5mm×150mm×300mm,焊缝区域网格尺寸为1mm,其试板与空气的对流换热系数为40W/(m2·K),自由状态下试板与垫板的接触换热系数为30W/(m2·K),系统的辐射对流系数为0.6。单层单道焊有限元模型如图5所示,热源模型如图6所示。

(二)材料的部分物理参数

材料设置参数如表1-表4所示。

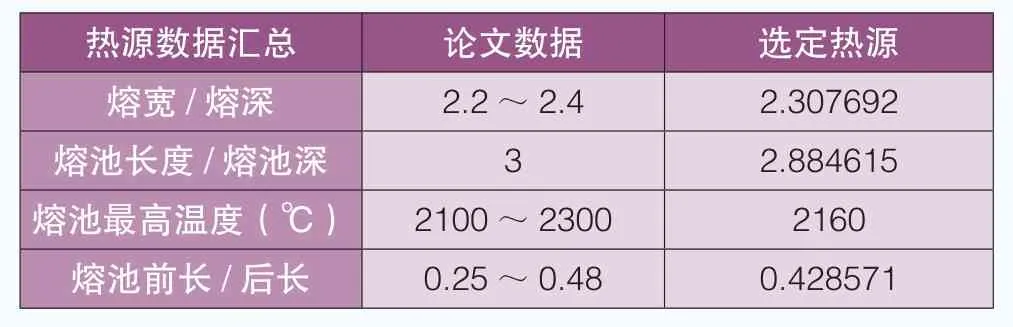

三、单层单道焊测试与仿真结果对比

在温度、应变、应力等多维度下对单层单道焊测试与仿真分析数据进行对比,最终将双椭球热源模型的熔宽优化为12mm,熔深优化为5.2mm,熔池前长优化为4.5mm,熔池后长优化为10.5mm。其优化结果与相关焊接论文数据对比如表5所示。

表5 热源选择与相关论文数据对比

多层多道焊测试与仿真分析

一、多层多道焊测试

以图7为焊接接头型式,将t=40 mm的X型坡口Q345D钢板对接接头作为试验研究对象,参照指定的焊接工艺规程,选择自动化焊接系统,完成双面的多层多道焊(共12道)。焊接过程实时检测温度变化,形成热循环曲线;试板焊接前采用X射线衍射法检测其内部应力,并在第4道焊接后、第8道焊接后、第12道焊接后以及退火后对试板指定位置分别采用X射线衍射法和盲孔法两种方法进行残余应力检测,同时检测焊接残余变形。

图7 焊接接头实时温度采集系统

图8 多层多道焊接模型建立

采用热电偶对多层多道焊过程温度进行检测,热电偶一端布置在测点位置,另一端连接8通道的TYZX01-8型温度采集系统。采集系统通过连接到电脑的数据线,向对应的软件客户端TYZX01-8型温度采集系统输出对应点连续变化的温度数值,形成温度曲线,实时检测试板焊前、焊中及焊后的温度变化(图7)。选用PROTO MGF.LTD公司生产的型号为iXRD-MG40P-FS#2的X射线应力测定仪和盲孔法对焊接过程残余应力进行检测。

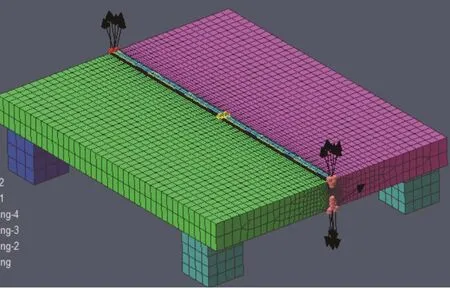

二、多层多道焊仿真分析

(一)有限元模型

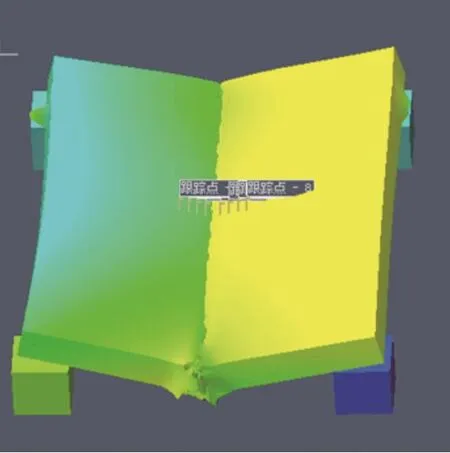

为了保证模拟的计算精度和计算效率,在网格处理的过程中采用了渐变网格的处理方法,焊缝区采用较小的网格尺寸,随着与焊缝距离的增加,逐渐增加网格尺寸。有限元模型如图8所示。

为了确保仿真分析的准确性,本文通过宏观金相建立每层每道焊有限元模型,过程如图9所示。

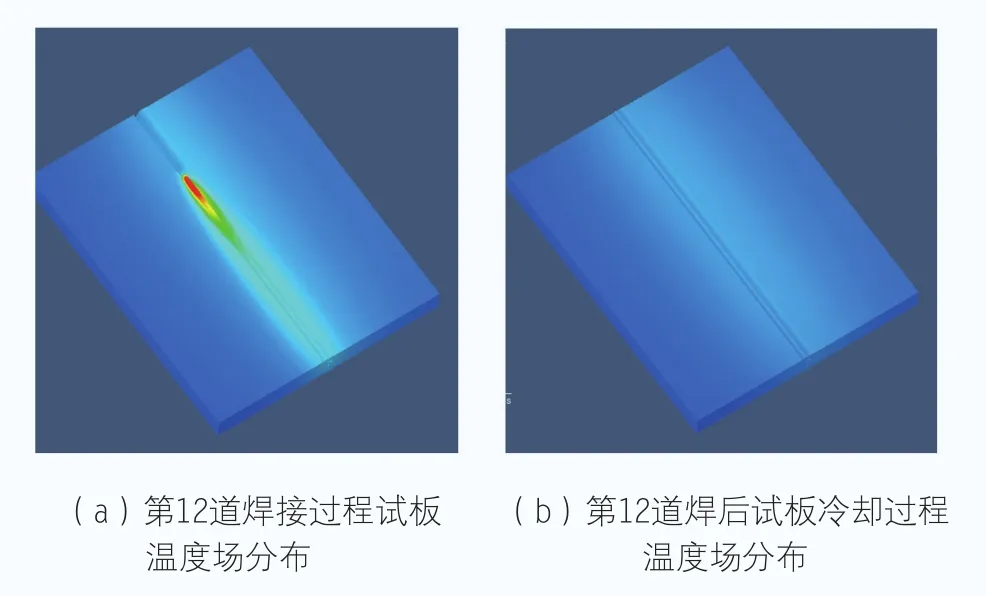

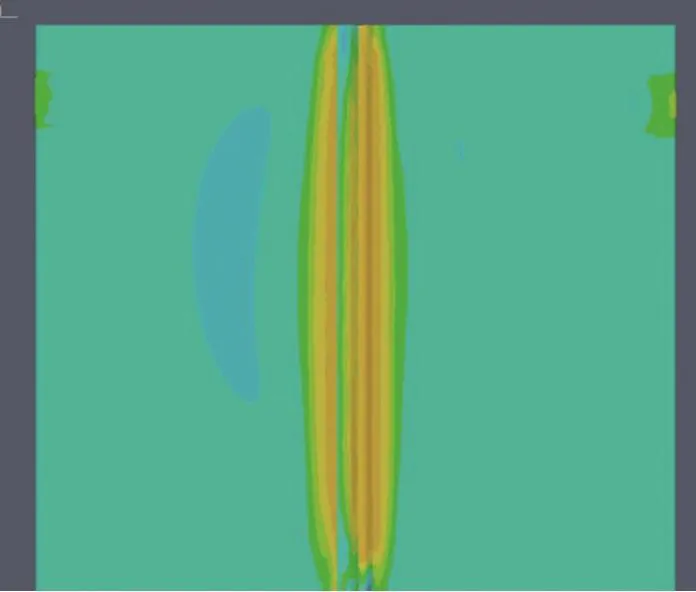

(二)仿真分析结果

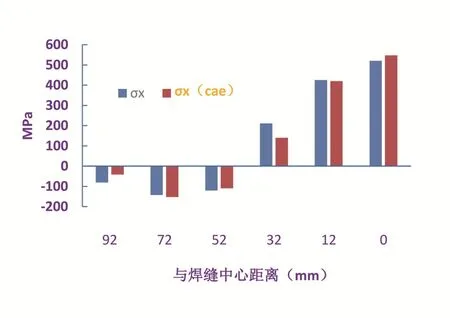

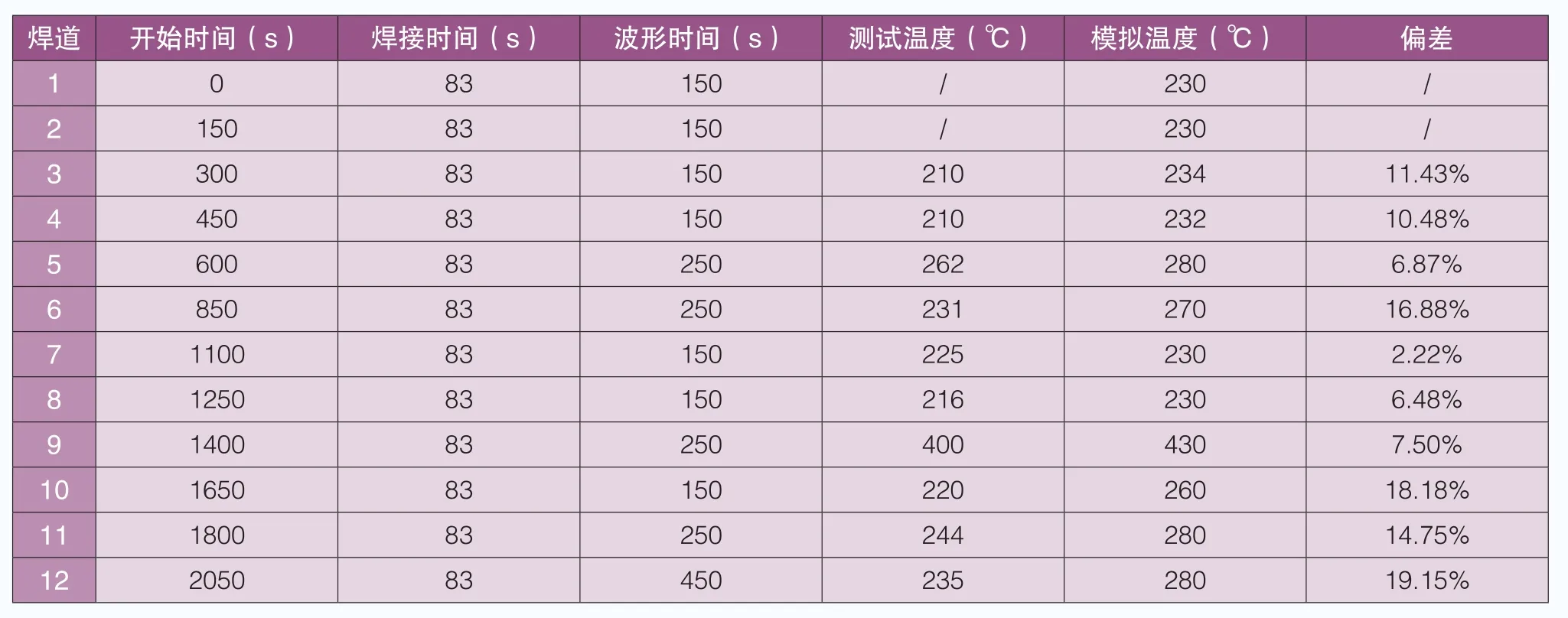

通过修正的参数进行多层多道焊仿真分析,其中第12道焊的温度和冷却后的温度如图10所示。第12道多层多道焊后的横向焊接残余变形结果如图11所示。第12道焊后的纵向焊接残余应力计算结果如图12所示。

图9 通过宏观金相建立每层每道焊过程

图10 第12道焊温度分布

图11 第12道焊完之后的横向收缩云图(20X)

图12 第12道焊后的纵向残余应力云图

图13 第12道焊后的纵向残余应力计算值与测试值对比

表6 温度场计算与测试结果误差比较

表7 计算与测试应变结果的对比(mm)

三、仿真与测试结果对比

温度场仿真分析与测试结果对比如表6所示。

温度场求解正确与否直接影响到残余应力和变形结果,因此在温度场的求解上必须保证准确性,如表6所示,3至12道焊的误差均低于20%,温度场的准确性有效保证了热-结构耦合计算的准确性。

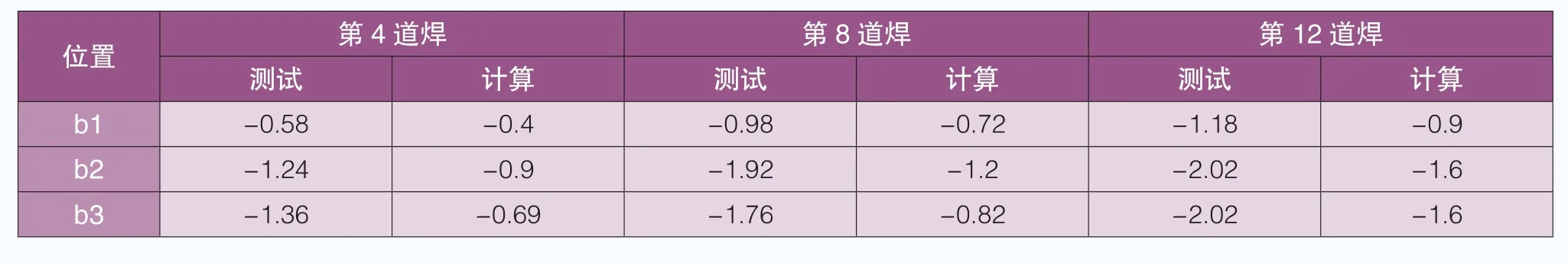

变形仿真分析与测试结果如表7所示。

b1、b2、b3测试点沿着焊缝分布,b2为焊缝中间处,b1为焊缝开始处,b3为焊缝结尾处。由焊后变形云图可知,焊缝沿着焊缝上表面翘曲,焊缝收缩随着焊接道数的增加而增加。对比实测值与仿真值发现,两者误差在20%以内,说明仿真分析模型计算结果是比较可靠的。

第12道焊仿真残余应力与测试残余应力对比如图13所示。由图13可以看出,修正有限元模型参数后,40mm厚钢板多层多道焊仿真分析与试验实测参数基本一致,误差没有超过20%,说明仿真参数和仿真分析模型有较高的可信度。

结论

本文使用有限元仿真分析与试验测试数据相结合的方法对直驱永磁风力发电机转子中环板焊缝仿真分析技术进行了研究。首先对5mm钢板进行单层单道焊仿真,并对仿真模型参数进行修正,然后将模型参数应用于40mm厚钢板的多层多道焊,再将仿真分析的温度、应力和应变与试验实测的数据进行对比,其中温度场、残余应力及变形的误差均不超过20%。证明了有限元方法的合理性及热-力边界条件的准确性,也证明了使用本计算模型对直驱永磁风力发电机转子中环板焊缝进行仿真的可行性。使用此模型在输入相应的材料模型、焊接工艺参数及热-力边界条件后,可以得到准确的焊接结构的残余应力、组织及变形的数据。基于温度场和材料数据,本模型还可以预测近缝区的组织、硬度等性能。目前本模型误差还较大,需要对模型参数作进一步的优化设计。