CCS-B船用薄板埋弧焊接工艺

傅锁林,贡泽斌

(1. 江苏省镇江船厂(集团)有限公司,江苏 镇江212000;2.江苏科技大学 材料科学与工程学院,江苏 镇江 212003)

0 引言

薄板的焊接变形是影响船舶质量的主要因素,对船体构件的力学性能、船体美观以及船舶制造的控制精度有很大的影响[1]。

船用薄板焊接通常采用手工电弧焊或手工CO2气体保护焊等工艺进行焊接,但会出现焊接变形大、接头成形较差的问题。采用细丝埋弧自动焊可降低热输入量[1],控制变形,有效提高生产效率。

本文以细丝埋弧自动焊接CCS-B船用薄板作为研究对象,首先在薄板接头处适当给予反变形,并用典型焊接工艺参数进行焊接试验;然后分析工艺参数对焊接接头组织[2]、性能的影响规律,得到最优参数,以达到工艺优化的目的。

1 研究方法

1.1 试验材料

试验用母材为CCS-B板船用低合金高强钢[2],其化学成分见表1。试验用焊材为Ф2 mm的H08A焊丝和HJ431焊剂,焊接设备为Z07-630IGBT埋弧焊机。试板尺寸为:1 000 mm×200 mm×5 mm。

1.2 试验设计

研究过程中需要将两块试板进行拼接。为了比较各焊接点的变形程度,需要测量每个焊接点的变形量。焊接前测量、正面焊后测量、背面焊后测量共计3次[6]。

表1CCS-B的化学成分(质量分数)%

(1)测量时将各板进行固定焊,试板间隔摆放长20 mm,间距50 mm。在焊接前测量焊接变形量,取试板横向A1—A4、B1—B4,纵向C1—C4、D1—D4,共计16个点[6]。测量图位置见图1。

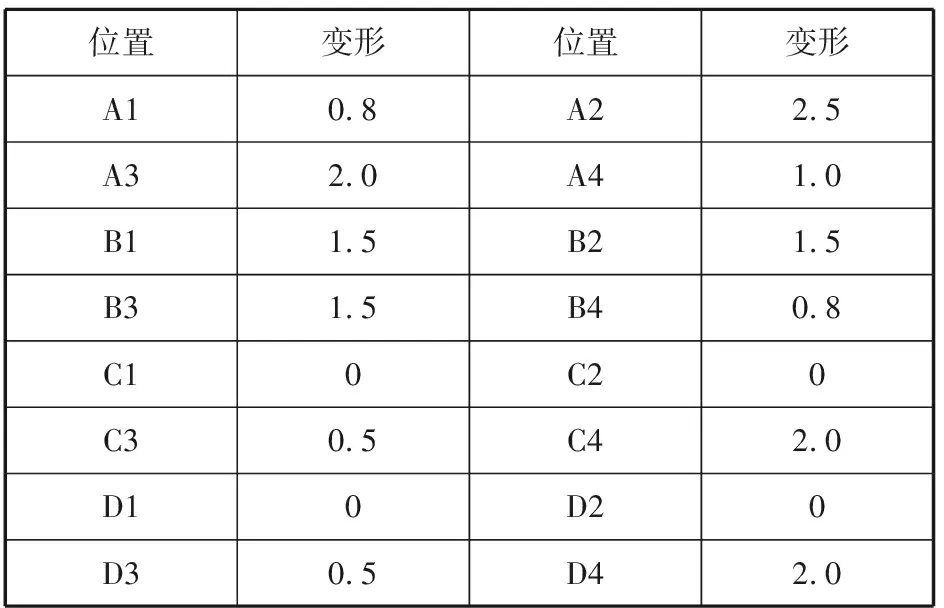

(2)在拼板组装后焊接试板。由于埋弧焊工艺需对拼板正反面各1次焊接,因此需对每次焊接后的测量值记录。试板焊前各点测量数据见表2。

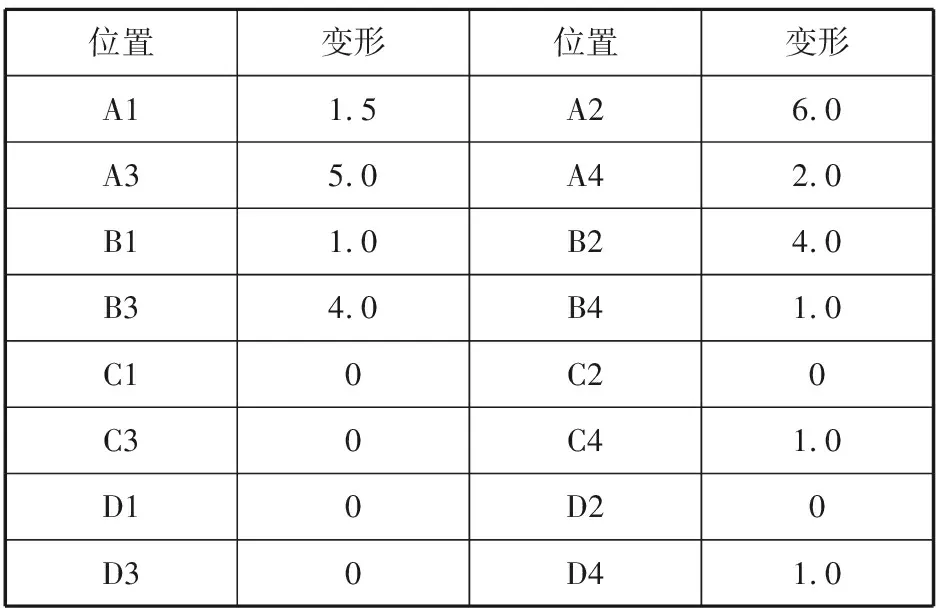

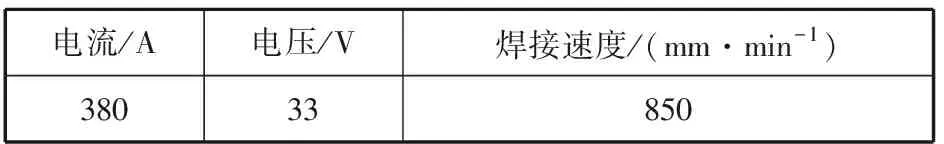

正面焊接采用埋弧焊工艺,正面焊接参数见表3。焊接结束后再对拼板进行测量,测量各点的变形量,变形量数据见表4。

冷却后对拼板进行背面焊接,背面焊接工艺参数见表5。

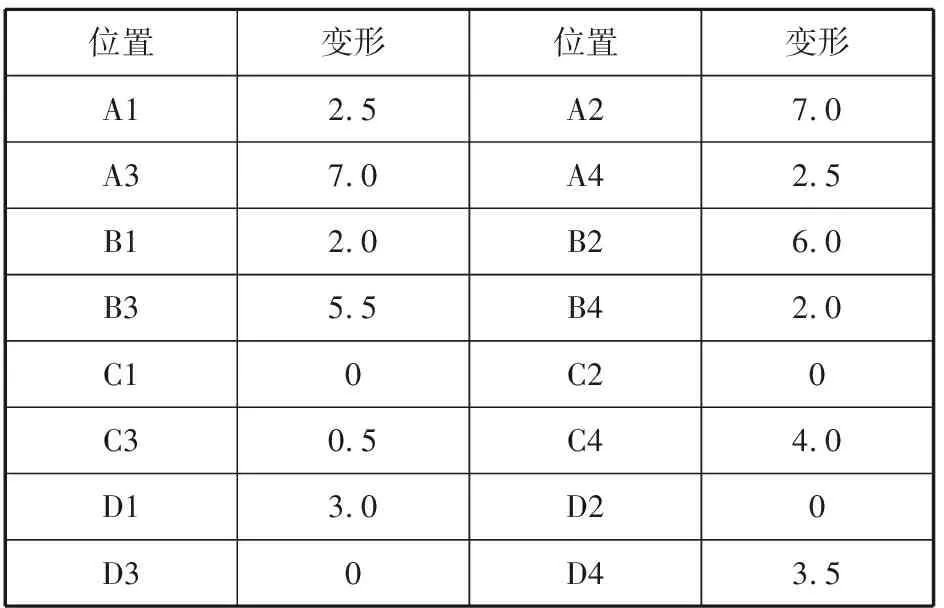

背面焊接结束后对拼板各点进行测量,变形量数据见表6。

表2 焊接前各点测量数据mm

位置变形位置变形A10.8A22.5A32.0A41.0B11.5B21.5B31.5B40.8C10C20C30.5C42.0D10D20D30.5D42.0

表3 正面焊接参数

表4 正面焊接后各点测量数据mm

位置变形位置变形A11.5A26.0A35.0A42.0B11.0B24.0B34.0B41.0C10C20C30C41.0D10D20D30D41.0

表5 背面焊接参数

表 6 背面焊后各点测量数据mm

位置变形位置变形A12.5A27.0A37.0A42.5B12.0B26.0B35.5B42.0C10C20C30.5C44.0D13.0D20D30D43.5

焊接操作完成后,首先对焊缝表面裂纹和拼板角变形进行检验,然后对焊缝进行射线探伤检验(RT)。

(1)焊缝表面裂纹检验。测得正面焊缝测量表面焊缝熔宽10 mm,余高1 mm,背面焊缝测量表面焊缝熔宽11 mm,余高2 mm。焊缝表面未出现裂纹、未熔合、气孔、夹渣、咬边、未焊透、凹坑等现象[6]。从拼板的角变形量检测中测得拼板角变形量小于1°,故外观检验合格。

(2)对焊缝进行射线探伤检验(RT)。参照NB/T 47013—2015 承压设备无损检测、《材料与焊接规范》(2018)标准对焊件进行无损检测,无损检验结果见图2。从图中进行直观分析,并未发现RT图中有直观的裂纹与缺陷,在RT报告中也未发现有缺陷。其中,RT摄片4张,均为一级片合格。

图2 RT检验图

1.3 性能检测

根据《材料与焊接规范》(2018)、《船舶焊接检验指南》(2017),对取样的拼接板进行拉伸、弯曲、宏观断面、硬度四项测验。拉伸数据见表7。表中拉伸数据均大于CCS-B船用板质保书中板材拉伸数据最小值,结果合格。

表7 理化性能试验数据(拉伸)

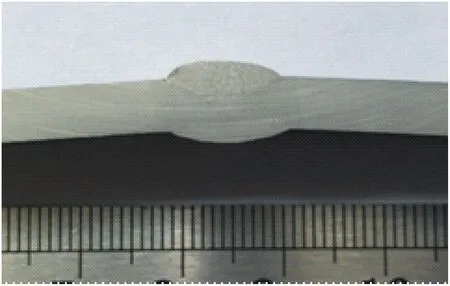

弯曲测验中,取试验尺寸为5 mm×30 mm×220 mm,弯曲结果均为合格,符合标准。宏观断面口从图3中看,焊缝熔敷金属、融合线、热影响区显示清楚、焊缝无明显或过分补强情况,也无未焊满、无气孔、无夹渣、无裂纹、无未焊透等缺陷,宏观断面合格[7]。

最后对焊接接头进行硬度测试。在试样上选取测试位置,选取点位置见图4。其硬度试验结果见表8。

图3 焊接接头宏观断面

根据《材料与焊接规范》(2018)、《船舶焊接检验指南》(2017)对焊接接头各个区域进行硬度检验。在焊缝熔合线(30—33)、热影响区(5—8、15—18)、母材(39—42)3个区域各取至少测3个点[5],以达到在焊接接头中测得点间数值互不干扰。

图4 试样位置选取点

表8 硬度试验结果HV

编号5678硬度137146138136编号15161718硬度136137135136编号30313233硬度141142140139编号39404142硬度140136138139

2 实验结果及分析

通过对焊缝焊前、正面、反面的焊接变形量测量可以得出:正面焊接后,横向A2、A3、B2、B3点变形量为2.5~3.0 mm;反面焊接后,横向A2、A3、B2、B3点变形量较焊前测量比较变形量为4.0~5.0 mm;正面与背面比较为1.5~2.0 mm。根据结果由此分析,背面焊接后A2、A3、B2、B3点变形为横向持续内凹,因此在拼板前横向要放1.0~2.0 mm反变形量,在背面焊接后拼缝将通过焊接收缩变形基本持平。

焊接试样表面宏观质量及无损检测结果表明:焊接试样表面无未焊满、气孔、夹渣、裂纹、未焊透等缺陷。焊接接头的力学性能试验结果表明:焊接接头的硬度分布符合规范要求,即通过焊材的合理选用可以保证焊接接头的硬度要求。

3 实验结论

(1)试板焊接前横向应放1.0~2.0 mm反变形量,反面焊接后拼缝通过焊接收缩控制变形。

(2)通过焊材的合理选用可以保证焊接接头的硬度分布符合规范要求。