分析公路桥梁施工中高墩施工技术应用

董 洁

(衡阳公路桥梁建设有限公司,湖南 衡阳 421000)

随着路网的日益健全和完善,公路桥梁数量和规模越来越大,尤其是为了满足公路线形要求而建设的桥梁,其墩身高度较大,在施工中需要引起特别重视,保证高墩施工质量。

1 工程概况

某公路工程沿线范围内共设7座桥梁,总长度约4.1 km,桥梁下部结构采用双肢矩形墩与空心薄壁墩,各8个、13个,墩身高度最高可达105 m,最低也有29.5 m,属典型高墩。现围绕本工程,对其高墩施工技术具体应用做如下分析介绍。

2 钢筋工程施工

2.1 钢筋加工

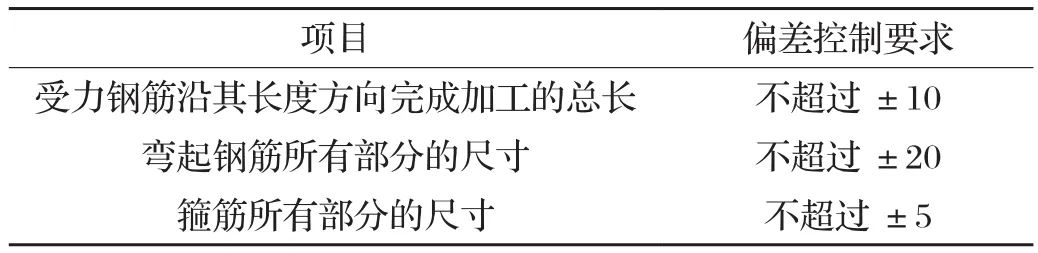

钢筋统一在钢筋场进行加工,加工完成后分批运输到现场,所有钢筋均按照设计要求的尺寸下料,由专门的胎膜加工,正式加工前先预加工,确认质量满足要求后再正式大批量加工。钢筋应洁净、没有锈蚀,在堆放钢筋时,应进行上盖下垫。钢筋加工时的偏差控制按表1要求进行。

表1 钢筋加工偏差控制要求 /mm

2.2 钢筋安装

(1) 第一节墩柱的钢筋若需在承台上进行施工时,需在承台的顶部预埋,在钢筋预埋之前,先按照设计要求的尺寸在承台表面放出主墩位置,然后进行劲性骨架的埋设,再用红色油漆确定钢筋预埋位置,通过与承台上预埋钢筋之间的绑扎使劲性骨架固定。承台顶部和钢筋预埋之间的距离应满足设计要求,且按照接头之间的距离应达到钢筋直径35倍以上的要求进行交错布置[1]。

(2) 待承台浇筑完成,且混凝土实际强度达到要求后,凿除松散部分,并冲洗干净,然后进行接长绑扎,钢筋统一在加工车间进行加工,完成加工后运输到现场。竖向主筋的连接主要采用滚扎直螺纹,其接头应有一定错开,在所有水平面上,接头数量不能超过主筋总数1/2。对于主筋以外的钢筋,当直径超过12 mm时,焊接,当直径小于等于12 mm时,绑扎连接[2]。

(3) 对主筋进行接长时,应将施工人员分成两人一组,其中一人站在支撑台对接好套筒的其中一端主筋进行固定,另一人则把接长钢筋套在套筒中,确认对位后,由力矩扳手将套筒完全拧紧。

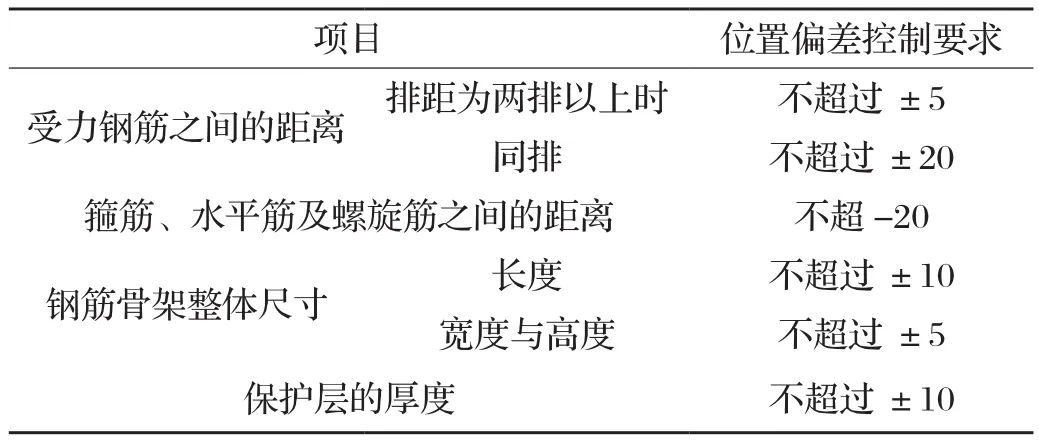

钢筋安装时的位置偏差控制见表2。

表2 钢筋安装位置偏差控制要求 /mm

3 预埋件埋设

钢筋施工完成后,为满足施工要求,需在混凝土表面进行预埋件的埋设,其埋设是否准确和良好会对整体外观效果造成很大影响。需要埋设的预埋件有:用于加固模板地对拉螺杆;用于加固爬架的螺栓;用于支撑的各类埋件。其中,对拉螺杆与螺栓都属于特殊专用件,它的连接螺母及套头均可以取出;而其他埋件大多使用H型的螺母,这样能使修补面积得以缩减。当需要埋设少量铁板时,应减小它的尺寸,同时保证埋设后的整齐性。对铁板埋件进行埋设的过程中,应把它的表面嵌入到混凝土中,埋深按3 cm控制,使用完毕后立即修补。其他预埋件埋设采用以下方法:对于对拉螺杆,以模板上孔位为依据进行穿设,模板和拉杆之间的接触部位要设置橡胶头,以免浇筑时在拉杆孔的部位发生漏浆;对于其他类型的埋件,其埋设方法和对拉螺杆没有太大的差别,仅仅是要在铁板的表面铺一块和铁板尺寸相同,厚度为3 cm的完整泡沫板,并将其与模板顶紧,使用埋设好的埋件之前再将泡沫板取出。

4 模板工程施工

4.1 模板制作

模板严格按图纸制作,制作好的模板应保持平整,接缝严密,避免漏浆,使墩柱外露面美观、流畅。此外,模板拉杆应有一定安全系数,保证施工安全。

4.2 模板安装

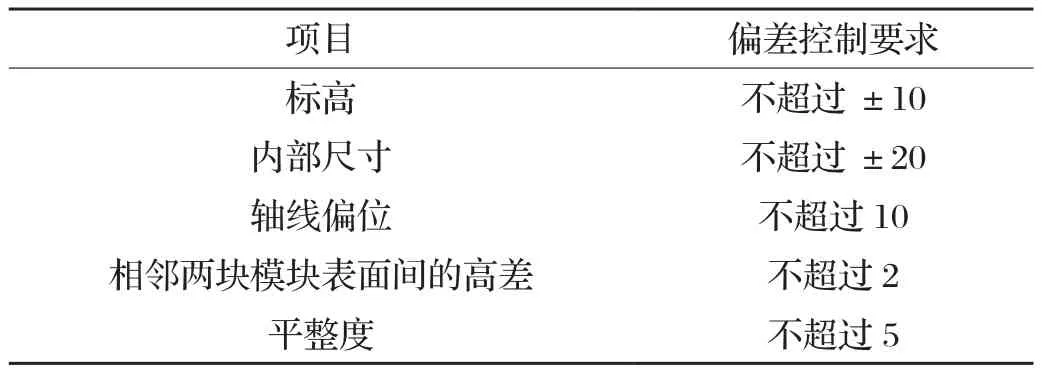

在安装模板之前,先对其表面进行全面检查,确认是否干净,涂膜剂是否保持均匀等。完成检查并确认合格后,按照要求的顺序开始安装,将模板安装到位后立即固定,以免在浇筑时产生移位;为更好地防止漏浆,可以在接缝处填充橡胶泥[3]。在模板的周围尽量避免焊接作业,如果必须进行焊接,要采用薄铁皮来保护,避免焊渣掉落。将模板安装好后,检查验收时偏差控制见表3。

表3 模板安装时偏差控制要求 /mm

4.3 拆模与养护

模板的拆除必须在检查混凝土强度达到要求后进行,即混凝土的表面及棱角均不会由于模板的拆除而损坏。在冬季进行混凝土施工时,还需要在浇筑的混凝土切实达到抗冻要求,且温度自然冷却到5 ℃后开始拆模。拆除的模板先检查再清理,然后涂抹一层脱模剂,供后续继续使用。

5 混凝土工程施工

5.1 混凝土配合比

本工程墩身所用混凝土为高性能混凝土,强度等级有C40和C50两种。为了使混凝土具有符合要求的工作性能,需要对其原材料及配合比予以严格控制,如骨料砂率、级配和水泥剂量等。此外,为了使混凝土具有良好和易性,还需要掺加适量的外加剂,如通过高效减水剂的适量掺加来改善混凝土初凝时间与终凝时间[4]。

5.2 混凝土拌制与运输

混凝土统一在工厂进行拌制,由罐车运输到指定位置,泵送入模。拌制必须按照设计规定的配合比实施,做好坍落度、水灰比及搅拌时间等的控制,使拌制后混凝土质量符合要求。

5.3 混凝土浇筑

(1) 因施工过程中“点多面广”,故采用多台输送泵施工,并配置了近1.5 km长的泵管。其中,泵管是预先设置好的,输送泵可以根据要求随时移动,同时泵管随墩身高度的增加不断接长,满足高墩施工要求。

(2) 施工中应尽可能加快进度,减小不同节段龄期差,尤其是第一次浇筑混凝土的节段与承台龄期差不可超过5 d[5]。

(3) 在倾倒混凝土时应注意:由于需要从高处倾倒混凝土,所以为避免离析,应利用串筒进行,且串筒底部和浇筑表面之间的高度应控制在2 m以内;由于墩身的高度很大,所以浇筑必须分层进行,每层不超过30 cm,下一层初凝之前要完成上一层的浇筑。

(4) 对横隔板处进行混凝土的浇筑时,为避免上部混凝土通过隔板部位流出,应进行分次浇筑,也就是先对隔板与其以下部分进行浇筑,然后在这一部分的混凝土达到初凝之后,对上部墙体进行混凝土浇筑。

(5) 振捣是浇筑施工的重点:墩身混凝土建议采用插入式振捣,在振捣过程中,分层的厚度应控制30 cm以内,也可根据所用振捣棒有效作业长度控制。在水平移动时,移动的间距应控制在其作业半径150%以内,并与侧模应有至少50 mm的间隔距离。分层浇捣的过程中,需要将振捣棒插入下一层50 mm左右,以此确保两层良好结合,避免凝固后产生分层。振捣必须严格遵循快速插入和缓慢拔出基本原则,这是为了防止产生蜂窝麻面。

(6) 当出现下列情况的一种时,就说明振捣可以完成:混凝土液面不再下沉;继续占到不会再有气泡产生;液面保持平坦且有浮浆产生;模板的边角部位都被混凝土填满。

5.4 混凝土养护

浇筑施工完成后,立即养护,根据施工时期确定适宜的养护方式,以保证成型质量,避免开裂。在一般气候条件进行施工时,洒水养护即可。在夏季进行施工时,要在洒水的基础上加以覆盖。

5.5 质量检测

墩柱质量检测的项目及标准包括:混凝土实际强度达到设计要求以上;断面尺寸偏差不能超过±15 mm;竖直度偏差不能超过墩高的0.3%,同时不超过20 mm;墩顶高程偏差不超过±10 mm;轴线偏位不超过10 mm;节段之间的错台量不超过3 mm。

6 结语

综上所述,高墩施工包含钢筋工程、模板工程与混凝土工程,不同工程对应不同的施工技术和要点。本工程高墩施工现已完成,经检查与验证,墩身质量符合设计要求,说明以上高墩施工技术合理可行,值得类似工程参考借鉴。