2,5-二氯苯酚研究进展

张 晶

(陕西煤业化工技术研究院有限责任公司,西安 710065)

2,5-二氯苯酚是重要的农药中间体,主要用于3,6-二氯水杨酸法合成除草剂麦草畏,还用于皮革防霉剂及新型氮肥增效剂,2,5-二氯苯酚配合氮肥施用时,对水稻前期长势有一定效果。

1 合成工艺

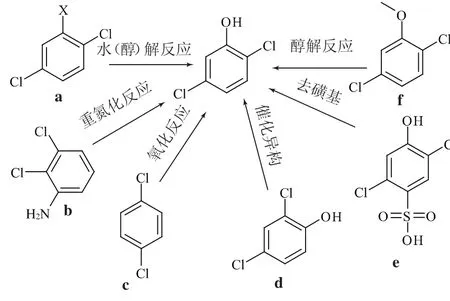

2,5-二氯苯酚有5种合成路线,如图1所示。

图1 2,5-二氯苯酚合成路线

1.1 1,2,4-三氯苯或2,5-二氯苯基溴等多卤苯(a)的水解反应

以1,2,4-三氯苯为原料,采用常压法或加压法,加压法常用,以三氯苯、固碱、甲醇为原料,在190℃、4.3 MPa条件下水解4 h,经过滤、酸化、萃取、精馏,得96%2,5-二氯苯酚,收率约90%。沈阳化工研究院有限公司[1]以l,2,4-三氯苯和固体氢氧化钠为反应原料,甲醇为溶剂,PEG-800为相转移催化剂,195℃条件下反应6 h,再碱性水解制备2,5-二氯苯酚,产品收率可达83%,纯度≥97%。

该工艺开发较早,但因原料供应紧张、副反应多、分离困难等原因发展受到限制:1)原料不易得:1,2,4-三氯苯主要通过六六六无毒体高压石灰水水解得到,因六六六的禁用,1,2,4-三氯苯的供应受到限制,江苏扬农化工集团有限公司从生产二氯苯的“三废”中分离出1,2,4-三氯苯[2],实现废物利用的同时解决原料来源问题。2)此工艺副反应多,异构体分离困难。水解反应制备2,5-二氯苯酚过程中,会产生2种难分离的异构体2,4-二氯苯酚和2,5-二氯苯酚。由于2,4-二氯苯酚和2,5-二氯苯酚的熔点、沸点非常接近(2,4-二氯苯酚的熔点和沸点分别为42~43℃和210℃,2,5-二氯苯酚的熔点和沸点分别为56~58℃和211℃),其他特性也非常相似,因此分离困难,从而导致目标产物的收率较低。

1.2 2,5-二氯苯胺的重氮化(b)水解反应

以2,5-二氯苯胺为原料,采用间歇釜式工艺,通过苯胺成盐反应、苯胺盐重氮化反应、重氮液水解反应、降温结晶得到2,5-二氯苯酚。主要过程为:1)成盐反应,2,5-二氯苯胺先与浓硫酸在120℃条件下反应生成2,5-二氯苯胺硫酸盐;2)重氮化反应,将胺盐降温至0~5℃,加入亚硝酸钠水溶液,生成重氮盐,由于重氮化反应为强放热反应,反应过程中须严格控制亚硝酸钠的滴加速度。重氮盐在较高温度下不稳定,容易分解产生副产物,影响收率。传统釜式反应中,重氮化反应温度应该严格控制在0~5℃;3)水解反应:重氮盐与尿素混合,投入水解釜在180℃条件下进行水解,与水共沸,移出水解釜。

朱兴一等[3]采用管道反应器进行重氮化反应和水解反应,重氮化反应温度为20℃,停留时间30 s,水解反应温度160℃,停留时间30 min,反应总收率为85.8%,相比传统工艺,重氮化反应不需在低温下进行,节省了冷量。陆志勋等[4]采用预热重氮盐的方法,在较高温度下水解重氮盐,不仅提高了水解反应效率,还减少了水解反应时间。传统工艺1个生产批次时间为8 h,此工艺为2.5 h;传统工艺收率为86%,此工艺收率达90.1%,相比传统工艺,缩短了反应及操作时间,提高了收率。传统方法中制得的胺盐需要保存较长时间且保存过程有副反应,采用此工艺胺盐保存时间相对较短。

重氮化水解工艺的主要问题,一是废水量较大,每吨2,5-二氯苯酚大约产生10 t含酚废水。二是硫酸、亚硝酸对设备腐蚀严重。三是该方法中重氮化和水解均为釜式反应,过程缓慢,系统中重氮液积存量大,同时,因为重氮盐稳定性差,容易分解,因此需要在1~10℃的低温环境下进行重氮化反应。因此,该2,5-二氯苯酚合成工艺存在着耗时长、能耗高、生产成本高、危险系数高等缺点。

1.3 对二氯苯(c)氧化反应

以对二氯苯为原料、强氧化剂为羟基化试剂的合成方法成为2,5-二氯苯酚制备研究的主流方向。此方法氧化剂和溶剂的选择较为有限,催化剂的选择成为研究热点。从中化国际(控股)股份有限公司官方微信平台获悉,江苏扬农化工集团有限公司已成功开发出对二氯苯制2,5-二氯苯胺工艺,并启动了万吨级2,5-二氯苯胺产业化实施。

1.4 其他合成路线

(1)2,4-二氯苯酚(d)的异构化

此法在相关专利中有报道,反应条件苛刻,催化剂难制备[5]。

(2)2,5-二氯-4烃基苯磺酸(e)去磺基

此法合成路线长,生产成本高。

(3)2,5-二氯苯甲醚(f)的醇解

此法原料不易得,反应条件苛刻。

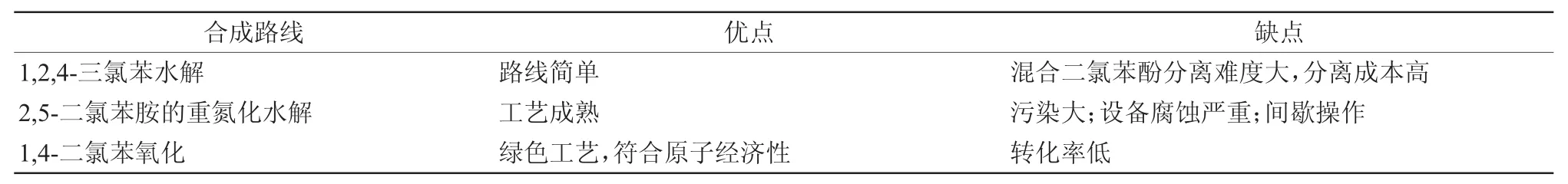

通过分析,将各合成工艺路线的优缺点进行比较,见表1。1,2,4-三氯苯水解法因原料来源不环保正被逐步取代。2,5-二氯苯胺的重氮化水解工艺成熟,应用最广,但需解决含酚废水处理问题。1,4-二氯苯氧化法有可能是未来研究的热点,但需加强催化剂研究。

表1 2,5-二氯苯酚各工艺路线优缺点比较

2 国内知识产权现状

以2,5-二氯苯酚为关键词在国家知识产权上进行搜索,共出现32条,整理出相关专利共19篇,统计分析结果见表2。其中,1,4-二氯苯氧化专利5篇[6-10],2,5-二氯苯胺的重氮化水解3篇[11-13]。江苏蓝丰生物化工股份有限公司专利数最多(3篇),均是关于1,4-二氯苯氧化法的方法、工艺。1,4-二氯苯氧化法专利申请积极性高,但至今没有工业应用案例,各研究院所对此法研究热情不高,这可能与2,5-二氯苯酚下游应用单一有关。

3 市场现状

2,5-二氯苯酚未能找到直接的市场数据,但通过其主要下游应用领域麦草畏的市场分析,可推算出其市场容量。

表2 国内2,5-二氯苯酚相关专利统计分析

3.1 麦草畏市场分析

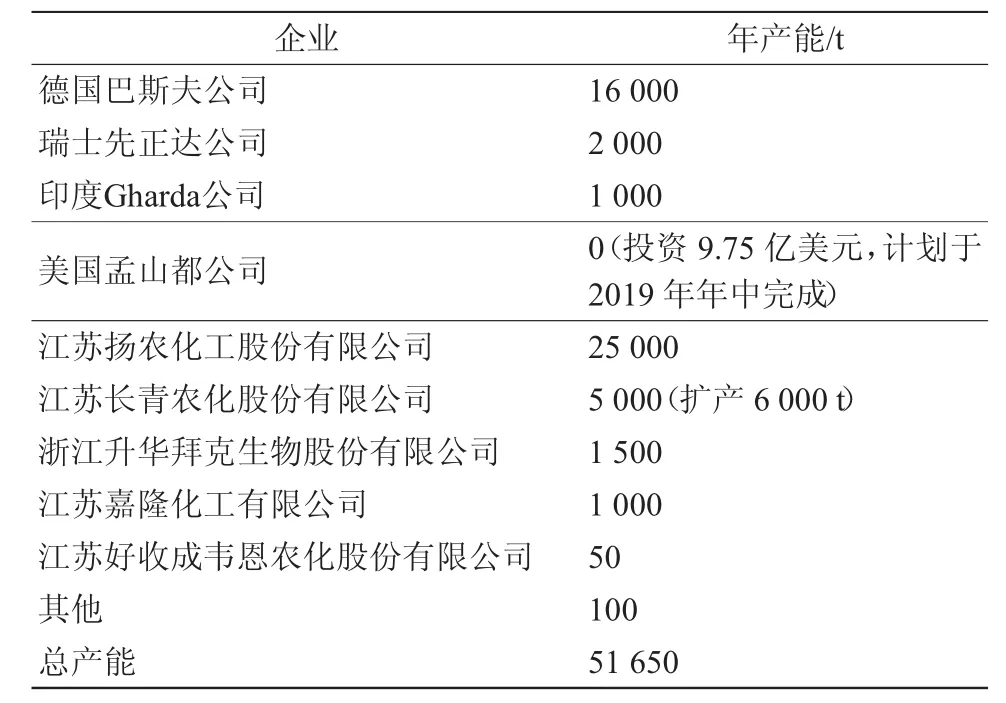

从使用量来看,北美是全球最大的麦草畏消费市场,其次为欧洲和亚太地区。目前全球共有麦草畏产能5.2万t,主要供应商如表3所示。其中江苏扬农化工股份有限公司以25 000 t产能成为全球最大的麦草畏生产商。美国孟山都公司在2016年2季度宣布出资9.75亿美元扩建位于美国路易斯安那州的生产工厂,扩大麦草畏产能,按其投资额,估计产能不超过15 000 t,该项目计划于2019年年中完成,但受麦草畏漂移事件的影响,项目进度受到影响。预计到2020年,全球麦草畏产能将突破7万t。

耐麦草畏转基因作物的推广和与草甘膦复配混用是提升麦草畏需求的两大动力。根据孟山都公司对美国耐麦草畏大豆未来的种植预期,2017年新增种植面积为600万hm2,2019年将达到2 200万hm2,占美国大豆种植面积的2/3。按照1 kg/hm2的麦草畏施用量,2019年仅孟山都公司在美国种植大豆创造麦草畏增量为2.2万t。目前,全球转基因大豆种植面积超过9 000万hm2,假设到2020年,抗麦草畏转基因大豆在全球渗透率达到2/3,将创造至少8万~10万t麦草畏需求量。

按照开工率60%计算,2017年麦草畏产量约为1.5万t,供应紧张;即使2020年的开工率能提升到100%,当年产量也仅为7万余t,相比预估的8万~10万t需求量,供不应求的局面仍未改变。

表3 全球麦草畏主要产能分布

3.2 2,5-二氯苯酚市场预测

按2020年麦草畏产量7万t计,假设:(1)麦草畏生产全部采用2,5-二氯苯酚为原料生产。(2)2,5-二氯苯酚生产采用现在应用最广的2,5-二氯苯胺重氮化水解法。1 t 2,5-二氯苯胺可生产麦草畏0.67 t,以2,5-二氯苯胺制2,5-二氯苯酚转化率90%计,2020年2,5-二氯苯酚需求量约为9.4万t。

2017年夏季在美国发生了多起麦草畏除草剂意外漂移事故,对大豆等作物造成了大面积破坏,此次漂移事故还在调查中,但对耐麦草畏转基因作物推广的负面影响不可估计,会影响到部分公司的麦草畏产能扩大,因此2020年麦草畏产量可能会少于7万t。预计2020年2,5-二氯苯酚需求量小于9.4万t,约为4.5万t。

4 发展建议

我国2,5-二氯苯酚生产工艺主要有传统工艺1,2,4-三氯苯水解法、2,5-二氯苯胺重氮化水解法和新工艺对二氯苯氧化法。其中,1,2,4-三氯苯水解法副反应多,二氯苯酚异构体分离困难,原料不易得,需要解决原料来源问题及改进工艺。2,5-二氯苯胺重氮化水解法为间歇操作,环保压力大,需要对现有工艺进行改进。对二氯苯氧化法反应路线短,其原料对二氯苯较易得,环保压力小,是未来值得深入研究开发的工艺,目前关于此法的公开研究资料较少,这可能与2,5-二氯苯酚下游应用领域单一,主要技术掌握在少数几家麦草畏生产商手中有关。

2,5-二氯苯酚的下游是麦草畏,国内麦草畏厂家集中在江浙地区,生产的麦草畏基本都用于出口。其上游是2,5-二氯苯胺,供应商稀缺,究其原因,主要用于生产下游产品麦草畏。2,5-二氯苯胺的上游是2,5-二氯硝基苯,供应商多集中于江浙地区。由此可见,2,5-二氯苯酚的上游供应商、下游需求商大多都在江浙地区。因此,生产2,5-二氯苯酚的装置适宜建设在江浙地区。

经估算2,5-二氯苯酚2020年需求量不足9.4万t,其作为生产麦草畏的中间体,话语权掌握在下游厂家中,若能拓展其下游市场,如作为新型氮肥增效剂或皮革防霉剂,对刺激消化厂将有所帮助。