凝汽器不锈钢管的结垢分析及综合治理

钱锡琳

(江苏华电戚墅堰发电有限公司,江苏 常州 213011)

0 引言

凝汽器设备是汽轮机组的重要组成部分, 它的工作性能直接影响整个汽轮机组的安全性、稳定性和经济性。凝汽器的结垢会严重影响冷凝效果,端差上升,真空度下降,从而影响机组出力,供电煤耗上升[1]。 通过凝汽器的物理清洗及循环水处理工艺优化,能有效减缓凝汽器结垢,提高凝汽器真空,从而提高机组出力。

1 凝汽器运行概况及问题

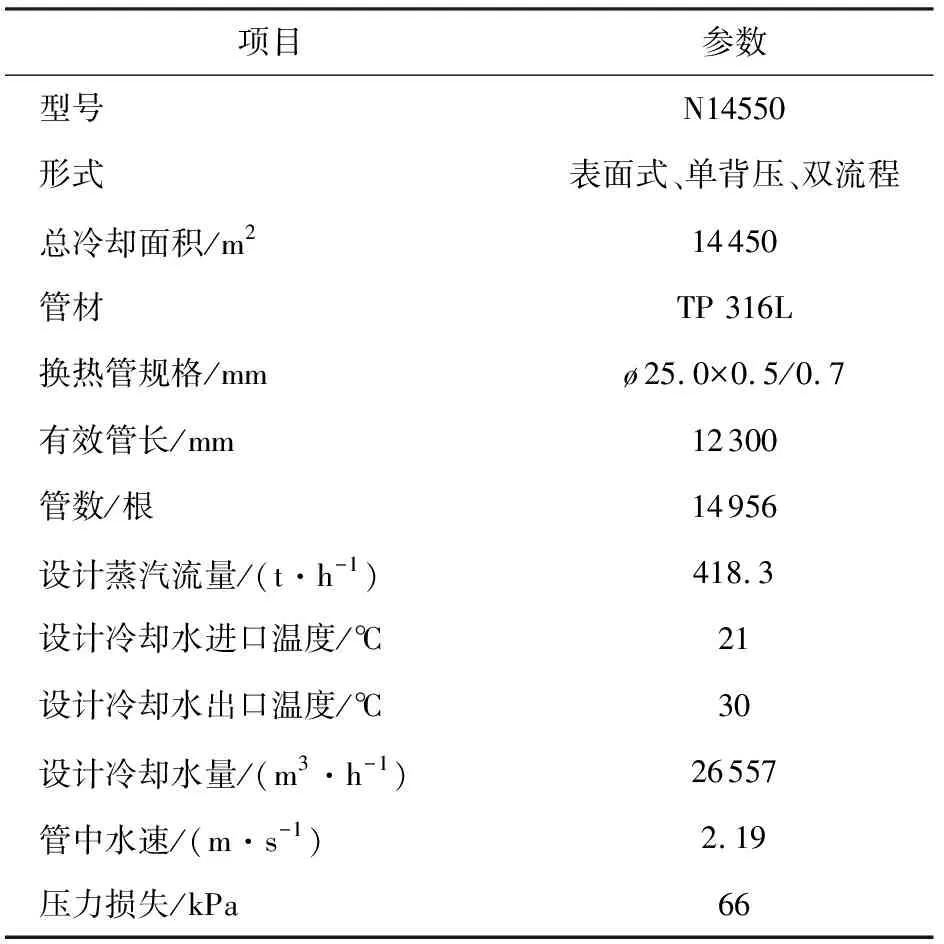

某公司2015年扩建2台F 级三菱M701F4燃气-蒸汽联合循环机组时,选用配套的凝汽器为表面式、单背压、双流程凝汽器,具体参数见表1。

自2016年开始,循环水补充水处理选用投加无磷配方的缓蚀阻垢剂HP-383B-2,杀菌剂主要以氧化型杀菌剂次氯酸钠为主,每天连续性投加。非氧化型杀菌剂为辅,主要成分为异噻唑啉酮类,循环水浓缩倍率(以钙离子质量浓度计)控制在3.0~4.0倍。

表1 凝汽器主要参数Tab.1 Main parameters of condenser

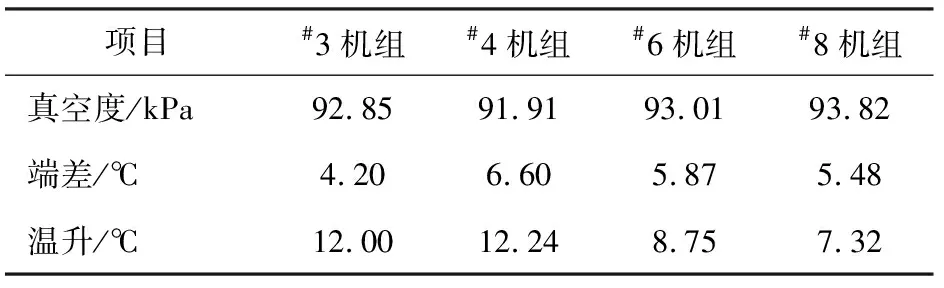

2017年9月,在对各机组凝汽器真空度、端差、和温升进行数据统计时发现,各机组的凝汽器真空度都有不同程度的上升(见表2),可能发生结垢[2]。

表2 2017年9月部分机组凝汽器运行参数Tab.2 Partial operating parameters of condensers in September 2017

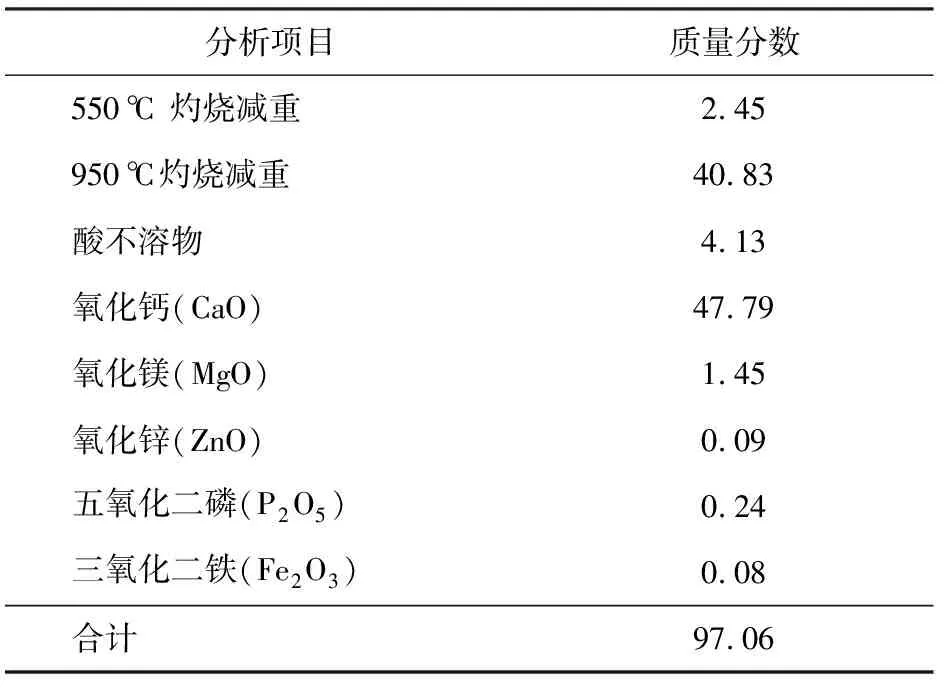

2 凝汽器检查情况

在2017年6月对1台机组进行例行化学监督检查时,发现凝汽器不锈钢管内有结垢现象。具体检查情况:凝汽器A/B侧的进水端情况总体正常,进水端管口最外端约5 cm处有少量结垢,管内目视检查光滑光亮,基本没有结垢的情况(如图1所示);个别管口有部分填料碎片、胶球等杂物堵在管子上,花板上有部分黏泥沉积(如图2所示);A/B侧出水端管子内部均有一薄层0.5 mm厚的硬垢(如图3所示),管板上、水室墙壁上、支撑柱上也有一层约0.5~1.0 mm的软垢(垢样如图4所示),随后取凝汽器出水侧垢样(灰白色颗粒状固体)进行分析,结果见表3。

图1 凝汽器进水侧

Fig.1 Water inlet side of condenser

图2 凝汽器进水侧黏泥沉积

Fig.2 Mud deposit on the inlet side ofthe condenser

图3 凝汽器出水侧硬垢

Fig.3 Hard scale at water outlet side of condenser

图4 凝汽器出水侧垢样

Fig.4 Scale samples on the outletside of condenser

表3 凝汽器管板上垢样分析报告Tab.3 Analysis report of scale samples oncondenser tube plate%

分析项目质量分数550℃ 灼烧减重2.45950℃灼烧减重40.83酸不溶物4.13氧化钙(CaO)47.79氧化镁(MgO)1.45氧化锌(ZnO)0.09五氧化二磷(P2O5)0.24三氧化二铁(Fe2O3)0.08合计97.06

以上垢样分析结果表明:950 ℃ 灼烧减重+氧化钙+氧化镁之和约为90.07%,说明垢样的组成中绝大多数为碳酸盐垢。另外,有少量的生物黏泥、泥沙类等其他杂质[3]。

3 凝汽器结垢原因分析

3.1 循环冷却水量偏低

为了降低厂用电耗,根据气温情况、机组出力及运行方式等,合理调整投入运行的循环水泵数量及循环水泵(双速)高、低速状态,保持机组在经济真空下运行。

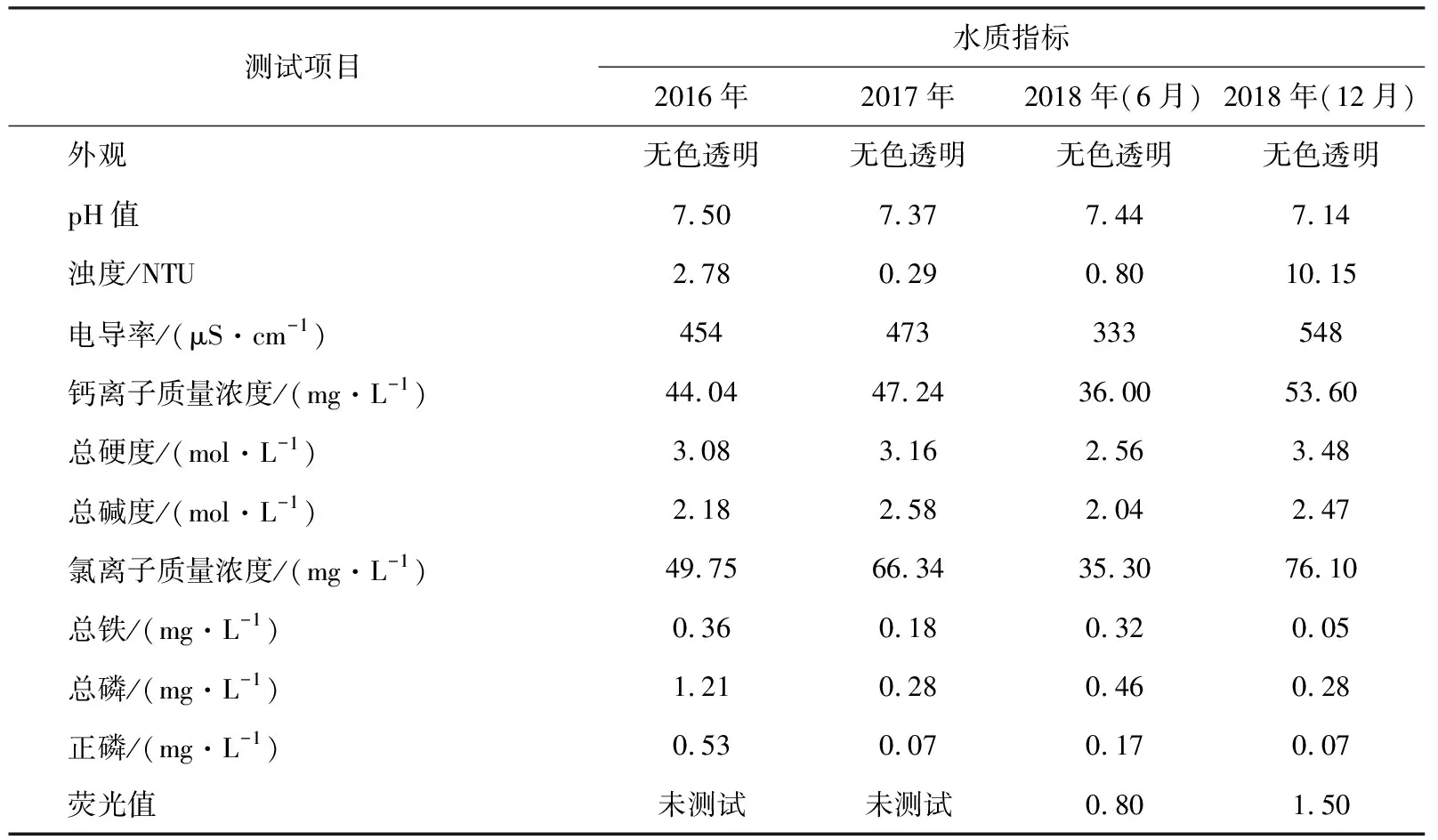

表4 补充水水质Tab.4 Supplementary water quality

夏季循环水温度偏高,机组单机运行时,循环水流速在5.0 m3/s左右,未能满足凝汽器60倍的冷却倍率,导致凝器不锈钢管内部(水侧)结垢,造成凝汽器换热效率下降,真空度下降。

3.2 循环冷却水加药调整不及时

补水为运河水,水质波动较大(见表4), 主要是总碱度和氯离子质量浓度波动很大。2018年6月和12月相比,补充水氯离子质量浓度相差将近1倍,钙离子质量浓度、总碱度相差20%~40%,且原水中含有一定浓度的荧光,对无磷药剂浓度的检测带来一定的干扰。

循环水水质日常指标(总硬度、总碱度、电导率、浓缩倍率等)接近药剂的控制上限。

现场规定的药剂质量浓度范围为20~30 mg/L(正常控制范围),但在浓缩倍率升高后未能及时调整加药量,因而造成循环水系统中的药剂浓度偏低, 是凝汽器逐渐结垢的原因之一。

4 综合治理

4.1 循环水泵运行方式优化

在降低电耗的同时,保证凝汽器换热效果,结合不同季节和机组运行方式,对循环水泵运行方式进行优化,在做到经济运行的同时确保水流速度在正常范围。

4.2 循环补充水处理加药方案优化

优化缓蚀阻垢剂加药质量浓度及水质控制,根据水质随季节变化较大的特点,分别进行动态模拟试验,按照季节性补充水水质特点,确定现场缓蚀阻垢剂加药质量浓度及水质控制方案: 每年4—10月为水质较好时期,按补水量以7 mg/L质量浓度投加药剂,钙离子质量浓度≤140 mg/L ,总碱度≤7 mol/L;每年11月到来年3月为冬季枯水期,按补水量以10 mg/L质量浓度投加药剂,钙离子质量浓度≤160 mg/L,总碱度≤8 mol/L。

加强对循环冷却水微生物的控制,用氧化性杀菌剂和非氧化性杀菌剥离剂相结合的配方,充分发挥以下优点,以消除细菌对某种杀菌剂产生的抗药性[4]。

(1)氧化性杀菌剂为次氯酸钠,按循环水量,以2.0~3.0 mg/L质量浓度投加,每日投加2次,每次3 h,控制余氯质量浓度0.3~1.0 mg/L;

(2)非氧化性杀菌方案采用HP-550A(主要成分异噻唑啉酮)杀菌剥离剂,每月投加一次,冲击式加入集水池,按循环水系统的保有水量,质量浓度加药为100 mg/L。

4.3 加强日常运行监督

(1)加强对每批次药剂(循环水缓蚀阻垢剂、次氯酸钠、非氧化性杀菌剂)质量验收、抽检。

(2)加强循环水水质监测,常规项目每天分析一次,总磷测定隔天测一次。

(3)每天监测阻垢剂加药质量浓度,加药质量浓度控制在30~35 mg/L,循环水电导率<1 500 μS/cm,循环水浓缩倍率统一以钙离子质量浓度计算并控制浓缩倍率<3.0倍。如发现指标超标及时进行循环水排污。

(4)对冷却塔悬挂的试片进行跟踪,每周检查并记录试片情况。

(5)对凝汽器每次检查的资料进行整理,做好系统性分析。

4.4 凝汽器物理清洗[5]

(1)机组运行一段时间后,用优质金刚砂胶球,对凝汽器进行胶球清洗,时间半个月。

(2)利用机组调停时机,采用高压水枪对凝汽器进行物理清洗。

高压冲洗小型试验:抽取结垢凝汽器不锈钢管一根,进行高压水清洗试验。水压70 MPa左右,管壁内清洗后无任何结垢及壳层附着物。现场压力试验高压机加压到100~120 MPa对不锈钢管冲洗半小时,无任何损坏。

清洗时,在机组进水侧和回水侧分别进行清洗。清洗喷枪采用挠性喷枪,开始清洗时软枪清洗压力设定为30~40 MPa,根据清洗过程中管层清净率,调整设定清洗压力为40~50 MPa,最大清洗压力控制不超过70 MPa。

每台凝汽器清洗时间为90 h,如部分管口在30~40 MPa未能清洗干净,清洗压力需增加到60 MPa,除垢效果良好,整体除垢率达到85%。

5 治理效果检查

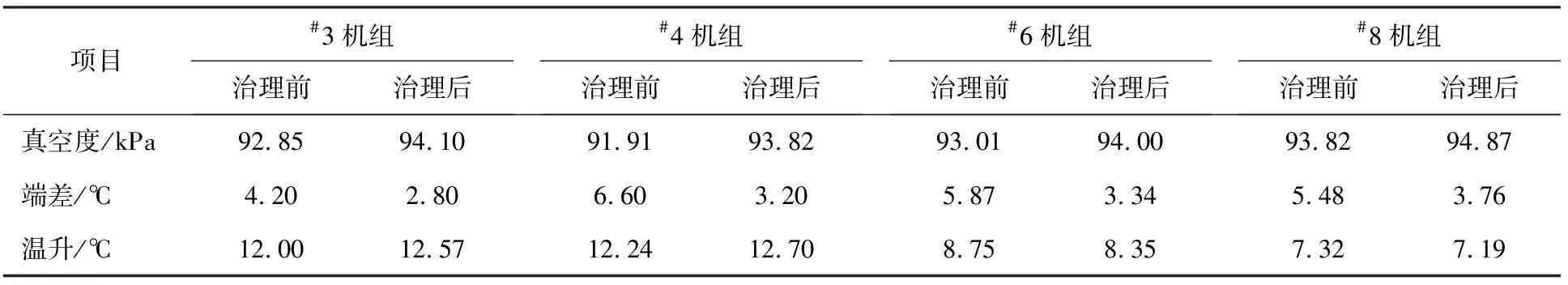

取2017年9月治理前部分机组凝汽器运行参数和2018年4月治理后部分机组凝汽器运行参数进行对比(见表5)。

经过现场水质管理、浓缩倍率控制、凝汽器物理清洗等综合治理后,凝汽器运行参数比较稳定,系统运行管控正常,无明显新增结垢情况。

表5 治理前后部分机组凝汽器运行参数对比Tab.5 Partial operating parameters of condenser before and after treatment

6 建议

凝汽器严重结垢会影响冷凝效果,端差上升,真空度下降,从而影响机组出力,供电煤耗上升。通过循环水处理工艺优化及凝汽器的物理清洗等手段,能有效减缓凝汽器结垢,提高凝汽器真空,从而提高机组出力。建议如下。

(1)优化循泵运行方式,找到循泵安全运行与经济运行的最佳结合点。

(2)合理控制系统浓缩倍率有利于节能减排,增加效益。以某公司F级循环水系统为例,循环水量2.0万m3/h,保有水量1.5万m3。系统浓缩倍率控制在2.5倍和3.5倍时,补水量相差约70 m3/h,如全年运行8 000 h,则补水总量相差56万m3。如药剂以7 mg/L计算,可节省药剂3.92 t。由此可以看出,循环水系统如能通过对循环水进行缓释阻垢及杀菌处理,能适当提高循环水浓缩倍率,节能减排空间较大。

高压物理清洗技术与化学清洗比较,具有以下优点。

(1)选择适当压力等级,不会损伤被清洗的基体。

(2)不会造成二次污染,不需要进行洁净处理。

(3)能针对凝汽器狭窄空间进行清洗作业。

(4)节水,清洗能力强、工作效率高、使用成本低,具有良好的环保和经济性优势。

7 结束语

通过优化循泵运行方式及循环补充水加药处理方案,加强对循环水水质的日常监督,及时调整循环水浓缩倍率,可以减少循环水系统结垢,促进机组节能降耗。应用高压物理冲洗技术,选择合适压力等级,可以有效去除水垢,同时不会损伤被清洗的基体,和化学清洗相比,无二次污染,用水量小、清洗能力强、工作效率高、成本低,具有良好的环保和经济性优势。