船用给水泵转子泵轮定位结构可靠性技术

倪 剑 田瑞青

(东方汽轮机有限公司,四川618000)

船用给水泵机组转子泵轮各转动部件间的配合间隙,及因拆装而变化的安装状态对给水泵的振动噪声影响很大,减小或者去除配合间隙,控制每次拆装的安装状态,有利于改善转子泵轮的不平衡响应,降低给水泵对机组振动噪声的影响。

某型船用汽轮给水泵机组的科研样机性能试验结果表明,机组各项性能指标均满足要求,但振动噪声水平较要求还存在一定差距。虽然机组的转动部件转子泵轮在机组运行前已做过动平衡,但是由于实际工作状态下给水泵机组需要经常维修和更换零件,而转子泵轮锁紧螺母的锁紧力在受到泵轮结构影响的情况下很难保证每次都相同,所以后续拆装泵轮会破坏原先动平衡状态,并且受使用条件的限制,无法在每次拆装后重新做转子泵轮的动平衡。泵轮及轴套内孔与配合的轴分别都有0.02 mm~0.03 mm的间隙,所以泵轮在泵水时径向位置会出现晃动,在水流的作用下振动情况更加明显。动平衡的破坏及配合间隙的存在都会让给水泵产生振动噪音。

以某型汽轮给水泵机组为研究对象,对给水泵的内部转动结构转子泵轮进行优化,并通过试验台上试验来测量振动及验证拆装复原性。

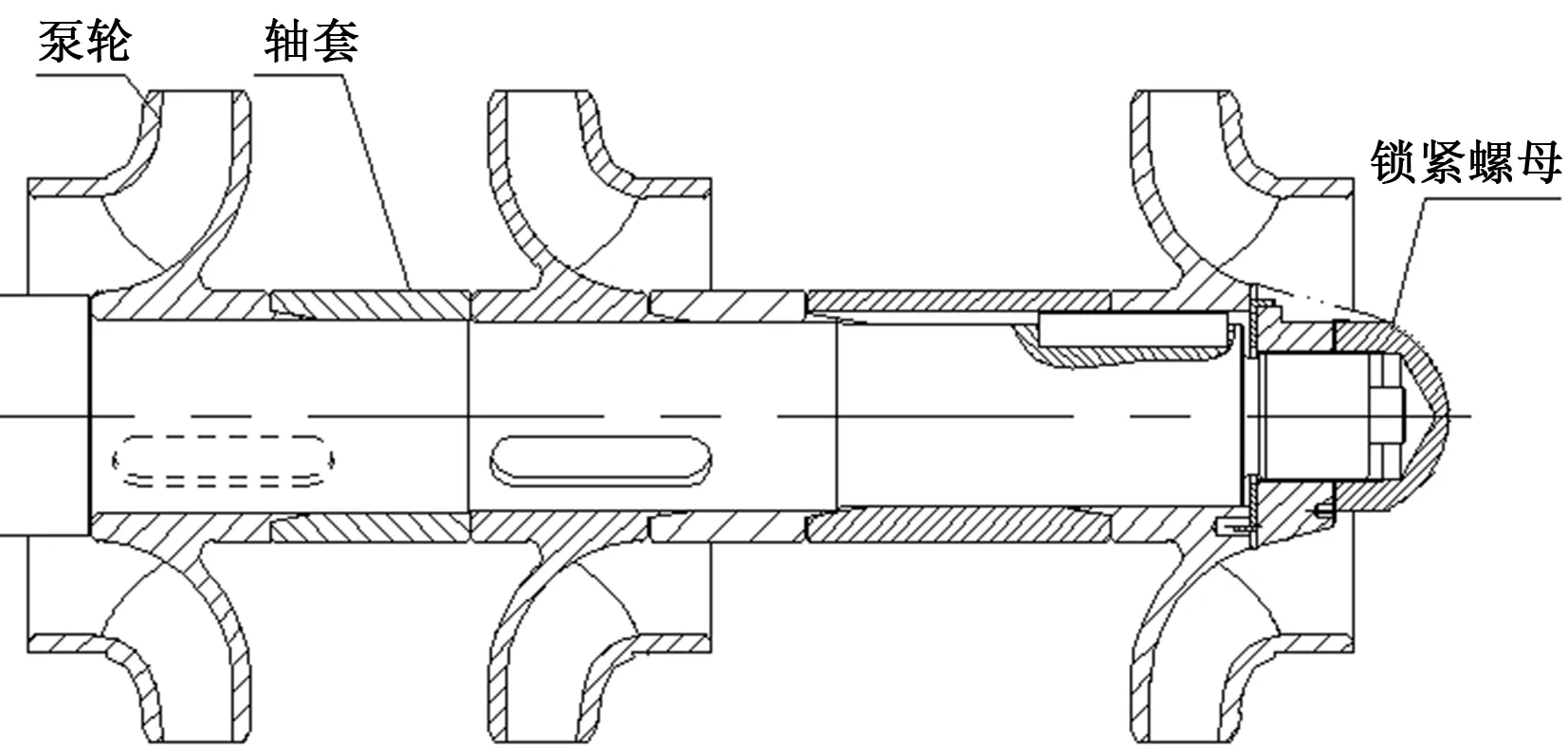

图1 原转子泵轮结构图Figuer 1 Structural diagram of the former rotor pump impeller

1 试验件的设计

由于原泵轮结构(见图1)较为复杂,生产周期较长,故考虑在试验件上进行相同的结构优化设计。

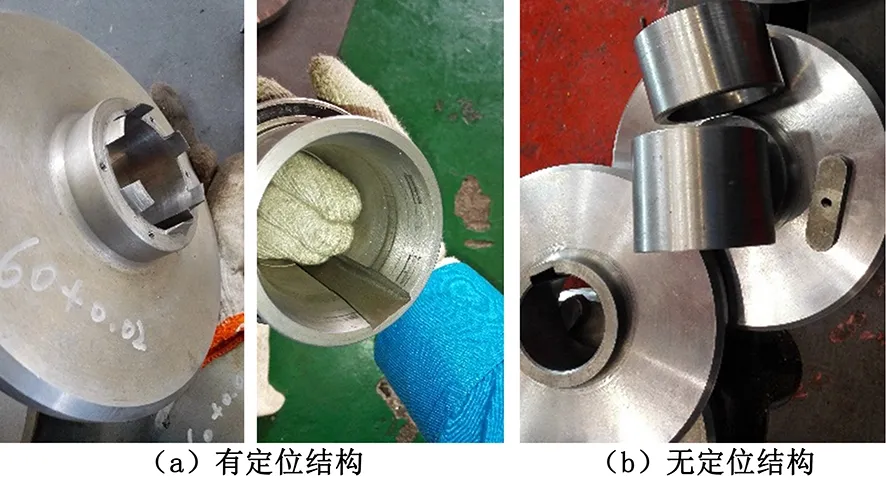

为了减小转子轴径和泵轮内孔的间隙,保证泵轮和轴套在径向方向上的定位,分别设计了3种方案进行比较,如图2所示。

方案三通过拧紧锁紧螺母,对泵轮产生轴向压力,使轴套和泵轮配合的内外锥面产生弹性变形,从而克服孔和轴之间的间隙,直到内锥面将轴抱紧后完全实现径向定位。并且为了防止轴向压力过大使锥面在还没有和轴贴紧之前发生塑形变形,特别设计了分段锥面,减小了使分段锥面产生足够变形却未达到塑形变形的轴向压力,保证了定位结构的重复使用性。

图2 各种定位结构Figure 2 Various positioning strutures

图3 锁紧螺母拧紧示意图Figure 3 Screwing sketch of locknut

图4 转子泵轮试验件

Figure 4 Testing sample of rotor pump impeller

和方案一、方案二相比较,方案三没有额外增加零件数量,并且只有四个定位面,在保证各个泵轮及轴套实现径向定位的同时,减小因定位面过多而引起的定位不可靠性,因此最终选择方案三作为优化结构。

原转子泵轮的锁紧螺母结构很难实现拧紧力矩的可控性,故在原有结构基础上进行了一系列的改进优化,如图3所示。调整好扭力扳手的拧紧力矩后,利用自制扳手将锁紧螺母拧紧,直到扭力扳手到达设定的力矩,此时的力矩就是锁紧螺母的拧紧力矩,这样可以保证每次安装泵轮时作用在外锥面上的轴向压力一样,锥面的变形也一样,从而保证安装状态一致。

图5 试验台布置图Figure 5 Arrangement of testing table

图6 转子泵轮安装状态值

Figure 6 Assembly status values of rotor pump impeller

2 试验件的加工制造及试验台的建立

试验件图纸的公差及精度要求完全按照原产品图纸的设计要求,在保证与原产品外形及材料尽可能一致的情况下,简化原产品的复杂结构,方便试验件的加工制造,缩短试验周期,为了进行对比试验,加工两套试验件:有定位结构的转子泵轮及无定位结构的转子泵轮,如图4所示。

定制的试验台如图5所示,试验台下部两块垫箱位于实验室基础上,用压块固定,垫块上部用底板连接,底板和减震底座间布置六块隔振器,隔振器可以隔离试验台外部的振动,体现测试数据的真实可靠性。转子泵轮试验件通过变频电机驱动,轴承压盖上90°方向上布置有两个测振探头,方便试验数据的测取和记录。

3 试验方案及结果分析

3.1 试验方案

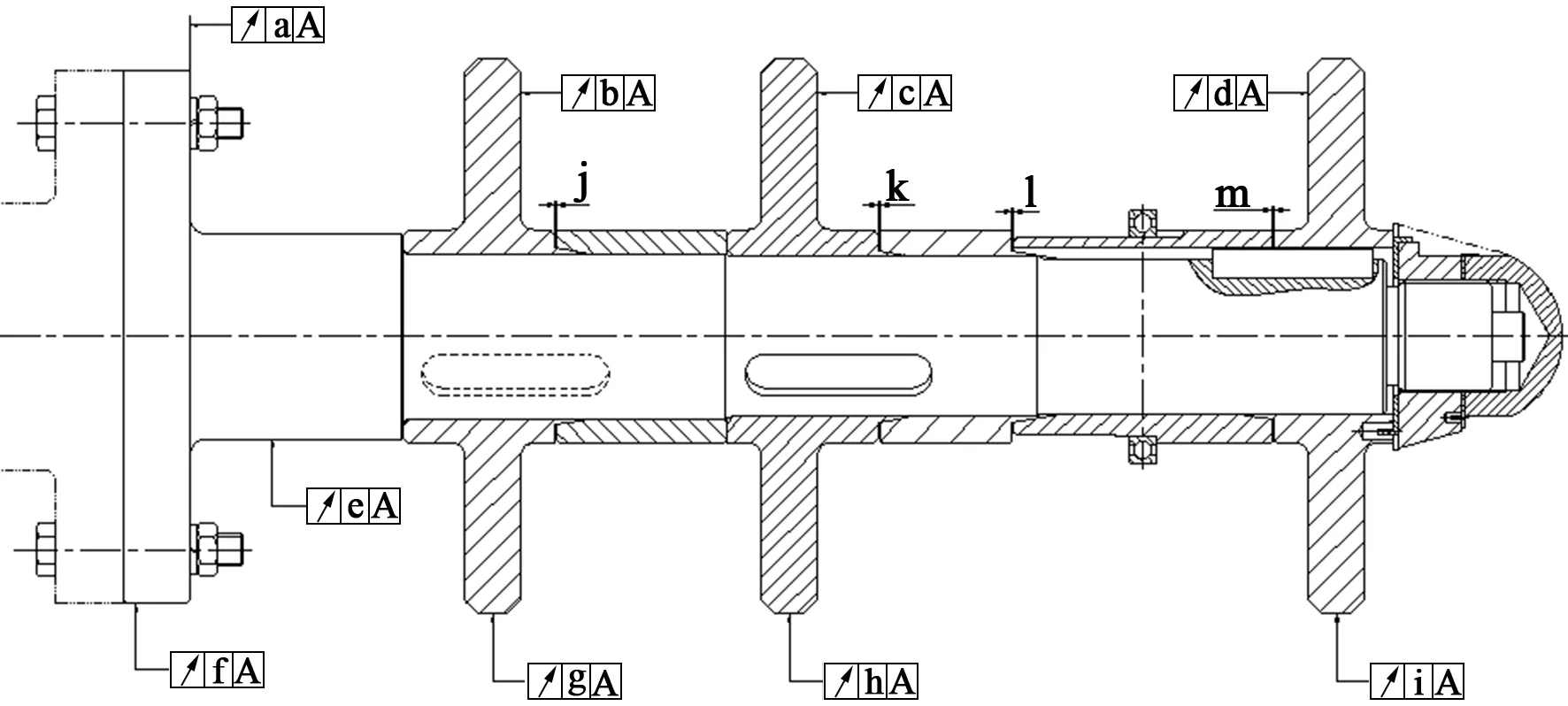

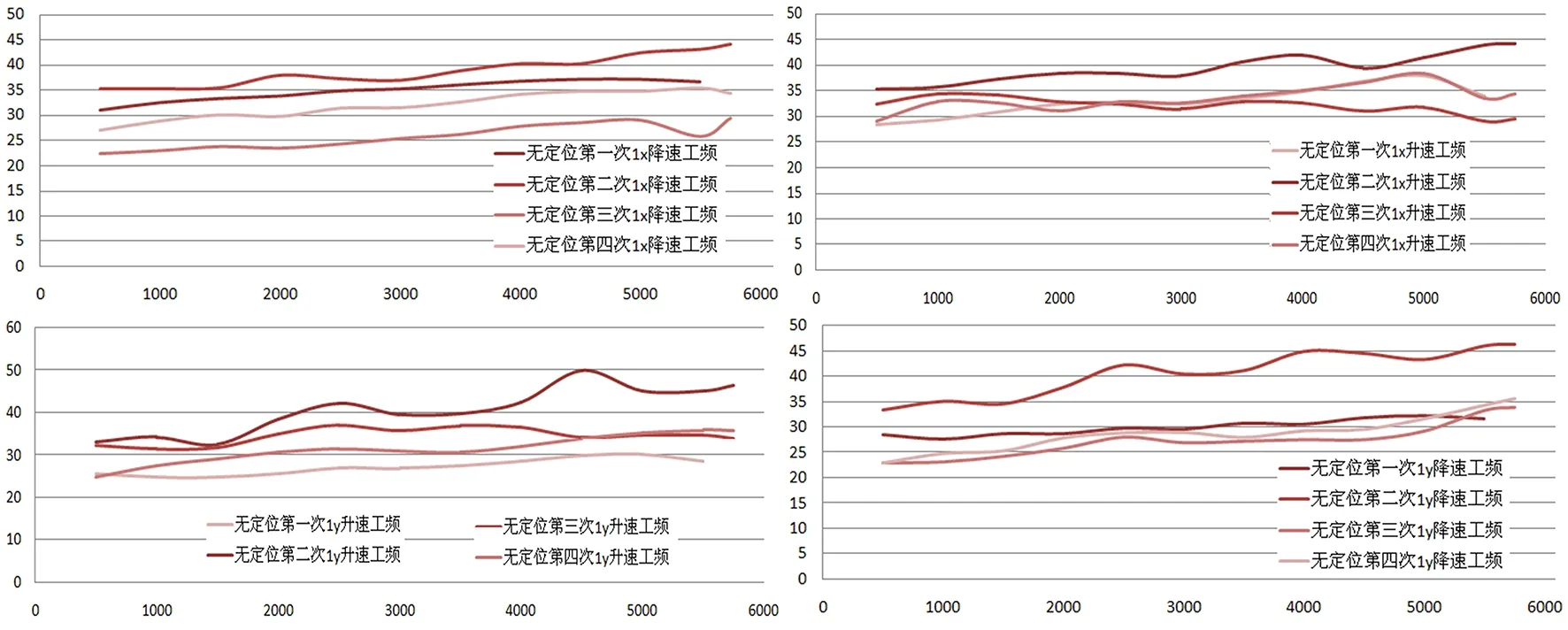

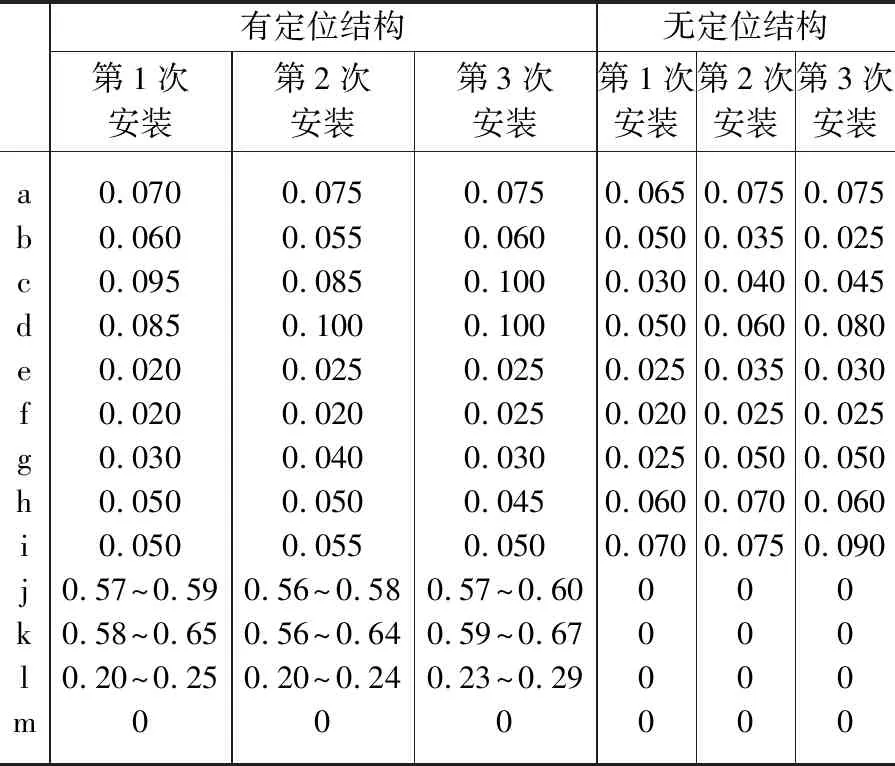

为了保证对比的统一性,对有定位结构的转子泵轮及无定位结构的转子泵轮分别拆装三次,并且每一种结构每次安装时拧紧力矩都设置在80 N·m,装好转子转动前分别测量图6中相应位置的跳动值及泵轮端面和轴套端面的间隙,转动过程中通过振动测头,记录升速和降速过程中转子的振动情况。

(a)有定位结构(x轴单位rmin,y轴单位μm)(b)无定位结构(x轴单位rmin,y轴单位μm) 图7 探头1、2升降速振动数据Figure 7 Lifting speed vibration datum of probe 1 and probe 2

表1 安装状态情况记录(mm)Table 1 Assembly status condition records

3.2 试验结果

3.2.1 安装状态情况记录

安装状态情况记录见表1。

3.2.2 振动情况记录

探头1、2升降速振动数据如图7所示。

3.3 试验分析

从安装状态跳动值数据可以看出:与无定位结构相比,有定位结构每次拆装完跳动值变化均比较小,说明带锥面定位结构的安装复原性较好,每次泵轮和轴的相对安装位置变化不大。

从测量的振动测头数据可以看出,两种结构在x、y测量方向上的振动基本一致,并且在升速和降速过程中,振动趋势都随转速增大而增大。经过三次安装后,可以看出在升速和降速过程中,有定位结构的不仅振动幅值较小,而且振动幅值变化也较小,振动幅值基本控制在10 μm~20 μm,振动幅值变化控制在10 μm;而无定位结构的振动幅值则是25 μm~50 μm,振动幅值变化25 μm,均比有定位结构的大。

4 结论

通过对转子泵轮定位结构可靠性的研究,可以得出以下结论:

(1)优化后的转子泵轮定位结构克服了泵轮、轴套与转子之间装配晃动的问题,减小了转子泵轮的振动,减小了机组振动,降低了噪声。

(2)优化后的转子泵轮定位结构简单、紧凑、定位准确,拆装复原性高,其稳定性及可靠性均高于无定位结构的转子泵轮。

由于内外锥面配合的外锥面边缘较薄,在加工过程中变形不易控制,加工难度较大,配合时,导致内外锥面的端面间隙在圆周方向上不均匀,在一定程度上影响了定位结构的稳定性,从而对试验结果产生一定的影响,因此该优化结构的试验数据优势并未体现得非常明显。

锥面的加工精度对试验影响较大,因此要尽量优化锥面加工工艺,保证锥面加工精度。具体解决办法:

(1)锥面加工的最后一次走刀,可以在没有进给量的情况下光切,并用手工打磨。

(2)从补偿加工变形考虑,可在内孔配一个轴,最大程度地减小锥面向内变形。

(3)采用高速加工,高速切削时,由于刀具切削力小,由于让刀,锥面产生的变形较小,比较容易保证锥面的尺寸精度和位置精度。