VOC浓缩焚烧技术在喷房废气净化处理中的应用

洪继刚

VOC浓缩焚烧技术在喷房废气净化处理中的应用

洪继刚

(上汽通用汽车有限公司,上海 201208)

针对油漆车间喷房废气风量大、浓度低的特点,采取了目前行业比较常用的沸石浓缩转轮(KPR)+直燃式氧化炉(TO)的技术对其净化处理。文章通过介绍该系统的设计选型、主要组成、工艺参数设定等方面,探讨VOC浓缩焚烧技术在油漆车间VOC控制方面的效果和推广应用。

挥发性有机物(VOC);沸石浓缩转轮(KPR);直燃式氧化炉(TO);蓄热式氧化炉(RTO)

引言

挥发性有机物(VOCs)从物理角度定义就是:在101.325kPa标准压力下,任何初沸点低于或等于250 ºС的有机化合物,是臭氧和PM2.5 形成的重要前体物,而臭氧和PM2.5作为环境污染的主要危险物质,必须得到有效控制。

为了打赢蓝天保卫战,国家环保部和各地方政府陆续出台了一系列环保法规,其中北京、上海、广东、天津、山东、江苏、重庆和辽宁等省市已经颁布或即将颁布针对汽车制造业VOCs排放限制的地方标准。一旦油漆车间的VOCs出现排放不达标的情况,需要采取相应的减排控制措施甚至停产。

1 喷房废气处理方案

1.1 常用的废气处理方法介绍

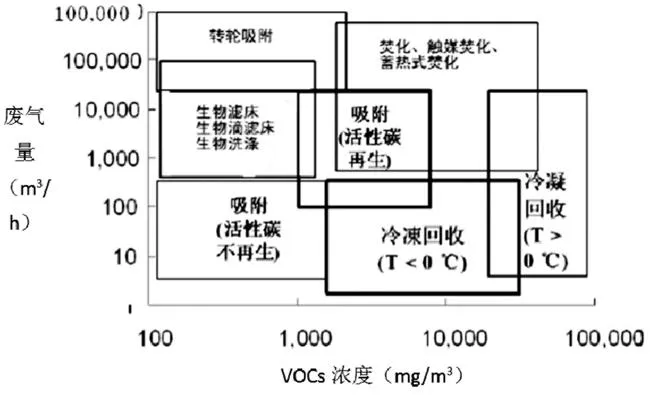

油漆车间对VOC的控制方法有很多,可以通过选用低VOC含量的油漆材料新工艺从源头减量,也可以在喷涂过程提升机器人的上漆率减少油漆使用,也可以从吸附焚烧的办法从排放末端对VOC实现减量控制。几类常用的末端VOC净化处理方法使用范围详见下图1,可以得知适合喷房废气的处理方法主要有两种:一是通过焚烧将VOCs转化为CO2和H2O;另一类是吸附吸收法,主要有活性炭吸附和沸石转轮吸附等等。

关于吸附床载体的选择,活性炭吸附效率高,但是受水气影响大导致使用寿命短,且使用和再生过程存在一定的安全隐患;而沸石转轮为疏水结构,耐高温且不可燃,在维护保养良好的前提下,可以在线循环使用从而具备58年较长寿命周期的可能。关于直燃式氧化炉(TO)和蓄热式氧化炉(RTO)的选择,常规的三室RTO处理效率高,但是占地面积大,使用过程中可能存在蓄热陶瓷结晶堵塞的风险;而TO更适合小风量的废气处理,性能可靠稳定,再结合余热回收系统的使用,能效比可以得到有利提升。

图1 常用的VOCs末端处理技术

所以针对喷房VOCs浓度<300mg/m3,风量>100,000m3/h的情况,采用沸石转轮吸附+直燃式氧化的方式更加高效节能。

1.2 VOC浓缩焚烧处理系统介绍

1.2.1沸石吸附原理说明

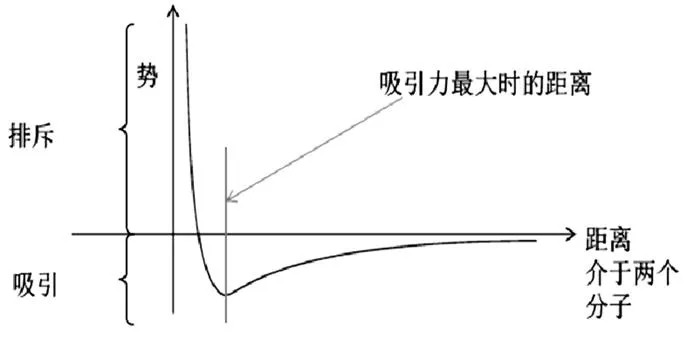

沸石转轮的基材由蜂窝状的陶瓷纤维片组成,而作为吸附介质的疏水性沸石采用特殊的烧结工艺覆盖在基材表面;VOC物质在这些基材上的吸附和解析过程基本上遵守伦纳德-琼斯(Lennard-Jones)作用力原理(原理示意图详见下图2)。

图2 伦纳德-琼斯作用力原理图

从上图可以看出,当两个分子之间的间距在一定和距离时,两者之间的相互吸引力最大。利用这个原理设计沸石内部特殊的空隙结构,确保当废气中VOC分子通过沸石表面时被最大的吸引力吸附捕捉,当220℃的脱附气体将能量传到给VOC分子时,便会挣脱伦纳德-琼斯作用力的束缚随着解析气体进入焚烧氧化炉,在氧化炉高温下发生裂解反应。

1.2.2系统流程示意图介绍

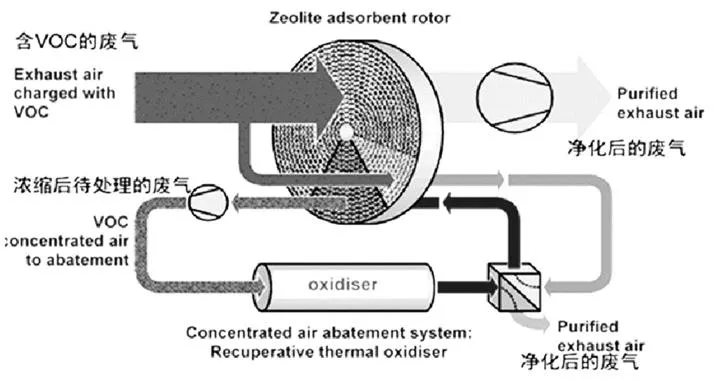

把原先直排的大风量低浓度喷房废气,首先经过过滤后引入到沸石转轮(KPR)上进行吸附并分离,沸石吸附转轮上被划分为三个相互隔离的分区:吸附处理区,脱附区,冷却区;大部分废气通过转轮吸附区时VOC物质被捕捉,得以净化;小部分废气通过冷却区后被引入到换热器进行升温,然后到脱附区将转轮上的VOC解析出来,一起进入直燃热氧化炉(TO)里焚烧得以净化;两路气体最后混合后通过烟囱排出,实现达标排放。VOC浓缩焚烧处理系统的流程详见下图3。

图3 VOC浓缩焚烧流程示意图

2 VOC浓缩焚烧处理系统组成介绍

VOC浓缩焚烧处理系统的主要组成包括:过滤单元、沸石转轮模组,废气主风机、氧化焚烧炉、废气风管、消防安全系统和电控系统等,下面就主要系统做分别介绍:

2.1 沸石转轮的结构设计

2.1.1技术方案设计

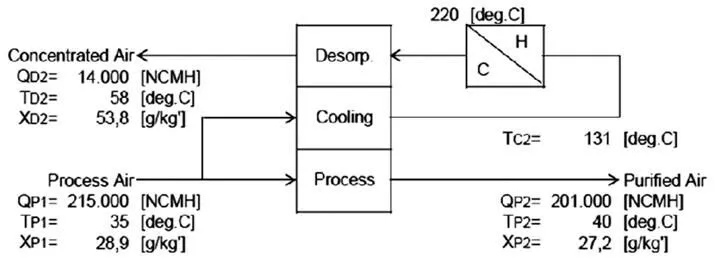

目前沸石转轮主要依靠进口,世界范围内沸石技术较完善的有日本西部技研公司(Seibu Giken)和美国的蒙特公司(Munters)等等。根据前面介绍的原理,转轮供应商一般会依据油漆材料里面的组成来调整沸石转轮的配方;同时整个废气处理的过程必须遵循VOC物料守恒原理和能量守恒原理。下图4为某清漆喷房废气的技术方案,为了满足VOC排放控制的法规,必须确保最终排放的废气达标排放,且进出口的处理效率不得低于90%。

图4 沸石转轮处理方案设计图

2.1.2设备参数的设定

(1)进风的温湿度:控制进气温度低于40℃、相对湿度小于95%以下;当废气来自湿式文丘里时,为了控制湿度可以通过混合一部分氧化炉出来的高温净化气体来降低相对湿度。

(2)转轮转速和迎面风速:一般迎面风速不宜超过2m/s,转轮转速范围一般为2-5圈/h;当迎面风速增大时,需要适当提高转轮转速,两者之间的配合最终以现场调试为准,主要是控制最终废气排放浓度为控制指标。

(3)脱附气体和解析后气体温度:正常的脱附气体温度控制在220℃范围左右,当超过这个温度时系统能耗增加的同时,导致冷却区余温偏高不利于后续吸附;一般会根据转轮压差大小用300℃的高温脱附气体对残留在沸石转轮的VOC物质定期进行反吹洗,以保证沸石转轮处于相对平衡稳定的运行状态。

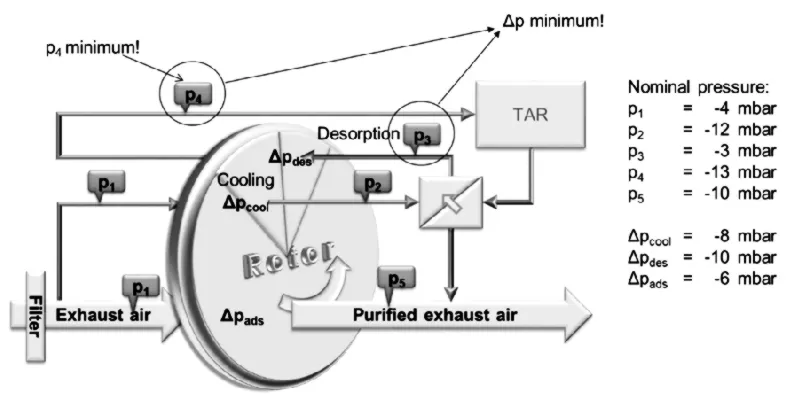

(4)沸石转轮压差控制:我们一般通过监控的压差情况来预防判断沸石转轮是否处于正常运行,但转轮并不是通过设计可靠的隔离结构来明确区分三个分区,为了防止三个分区之间窜流,一般主要时精确设计沸石转轮前后的压差值来实现的。以下面的示意图5为例:

图5 沸石转轮分区压差控制示意图

从上图可以看出,当P4处于所有风管风压最小位置时,确保了所有废气最终都是流向出口段;且解析段进出口压差较脱附段、冷却段的压差为最小时,确保了脱附段和冷却段溢流处的废气都能流进解析段出口,从而保证整个转轮的废气密封性。

2.2 过滤单元的选型

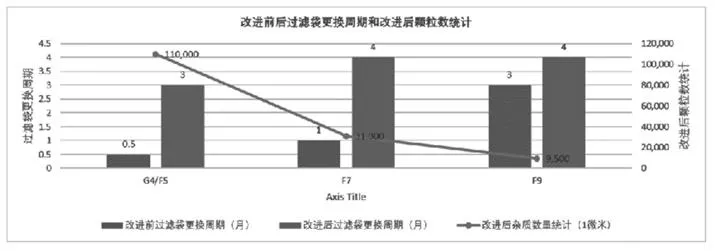

常规干式喷房废气过滤方案为:F7过滤袋+F9过滤袋,而湿式文丘里喷房为了拦截逃逸出的漆雾和漆渣,过滤配置需要加强为:G4无纺布/F5过滤袋+F7过滤袋+F9过滤袋,但是在长时间的高湿度环境下,通过静电吸附方式的F9过滤袋容易快速失去过滤拦截功能。而一旦较小粒径的漆雾颗粒穿过过滤袋进入沸石转轮,就有可能黏附在沸石内部造成沸石转轮堵塞的风险。根据实验验证出的优化方案为:G4/F5自撑开过滤袋+F7过滤盒+F9过滤盒,改进后的过滤袋更换周期和转轮前的杂质颗粒数量都得到了明显改善。下表6为某过滤单元配置优化前后的效果对比:

图6 改进前后过滤袋更换周期对比

从上图可以看出,改进后的过滤袋更换周期较改进前:F5更换周期从0.5月/每次延长到3月/每次,F7更换周期从1月/每次延长到4月/每次,F9更换周期从3月/每次延长到4月/每次;另外通过手持式颗粒计数器统计发现,废气中杂质颗粒从入口的110,000个/m3过滤拦截到9500个/m3,拦截漆雾效果显著。

2.3 供风系统的功能介绍

供风系统主要有:废气主风机,风阀及风管等组成。

2.3.1废气主风机的选型

废气主风机主要为废气在系统内的循环提供风压,一般选用防爆的不锈钢防锈离心风机。配备变频器便于节能运行,并与风压传感器进行连锁调节风管内风平衡;并根据需要对风机和电机配备震动和轴温传感器监测运行噪音和相关部件工作状态,便于日常进行预防性维护保养。

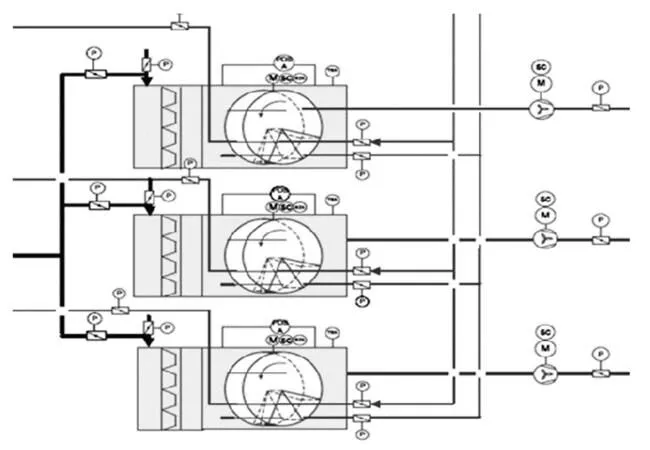

关于风机位置的选择,一般优先放置在沸石转轮之后,有利于在沸石转轮之后形成负压防止废气外溢;而当风机位于沸石转轮之前时,一旦沸石转轮出现堵塞会导致含异味外溢到环境中。优化后的布置详见如下图7:

图7 沸石转轮和风机布置图示意图

2.3.2风阀的选型和要求

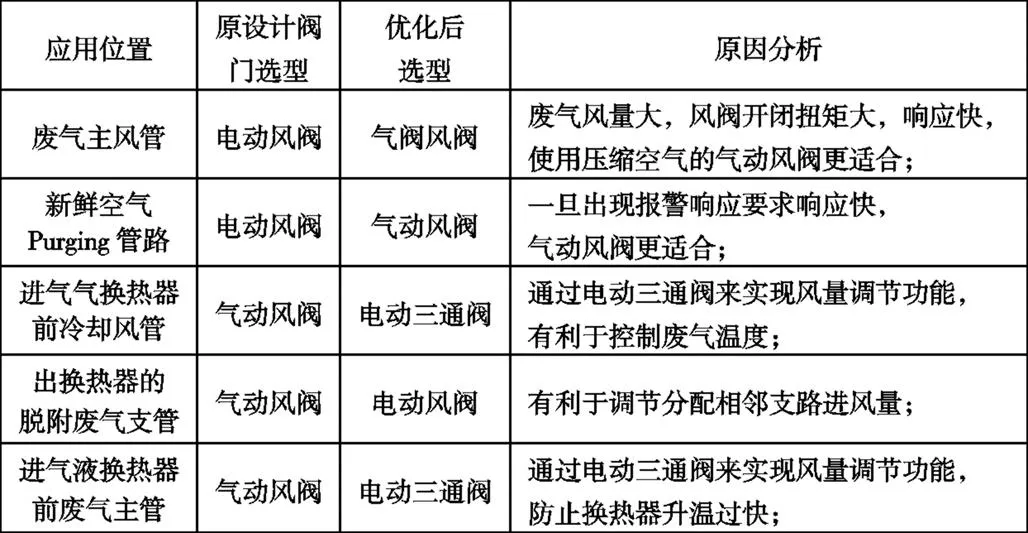

在废气风管中,我们会根据不同的需要选用不同型号的风阀,具体设计范例详见下表1:

表1 风阀选型说明

2.4 氧化焚烧炉的功能介绍

直燃式氧化炉的组成主要包括:氧化焚烧炉,天然气模组,废气进风机和点火控制系统等。从沸石转轮解析出来的高浓度废气首先进入直燃式氧化炉被余热,然后在天然气的燃烧室内被高温裂解氧化。

为了保证充分处理VOC物质,废气在直燃式氧化炉内停留时间不得低于1s,炉膛内焚烧温度不得低于710度。经高温裂解后的废气中CO浓度要求低于50mg/m3,NOx低于100mg/m3。衡量直燃式氧化焚烧炉性能指标有:其净化效率不得低于99%,其热利用率不得低于75%。

2.5 消防安全系统的介绍

经过喷房排放的VOC废气属于易燃易爆类物质,经过的区域都属于防火防爆控制区域,相关电气元件选型需要防爆安全认证,并在涉及区域内根据需要配备必要的消防安全设施。

2.5.1消防喷淋系统

当VOC浓缩焚烧系统布置于车间外时,根据需要在废气风管和过滤单元内配置消防喷淋设施,也包括所在的钢平台顶部或者屋顶区域。

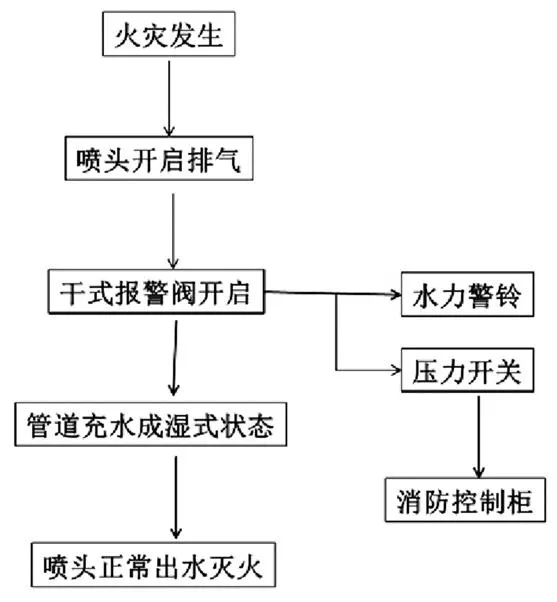

当闭式消防喷淋系统处于车间外部时,在冬天零度以下环境中容易发生喷淋头被冻坏的情况,为此优化使用一种闭式喷淋头+干式报警阀相结合的配置方案,未有火情时,管道中充满压缩空气,干式报警阀通过闭锁隔瓣及空气碟的构件构成了一个机械式的密封装置,将阀体上腔及管道中的压缩空气和下腔进水完全分开,使阀瓣保持在关闭状态。为了防止压缩空气泄露引发误报警,往往会配备一个储气罐。其报警响应示意如下图8:

图8 消防喷淋报警响应示意图

2.5.2其他消防设施

(1)直燃氧化炉一般配备天然气供应模组,并配备可燃气体探头,并与天然气管道的快速切断阀实现信号连锁。

(2)针对电控间的消防,需要配备烟感探头和一定灭火器设施,便于火灾突发的处置。

(3)废气焚烧系统入口废气管路安装LEL浓度监测和报警连锁装置。

(4)含有VOC物质的废气风管在穿越防火分区的墙面时,需要配备防火阀以防止火灾发生时险情的蔓延。

(5)由于VOC处理设备与喷房生产节奏保持一致,所以需要将其报警信号与喷房相关设备控制柜实现信号连锁,并配备声光报警装置和应急疏散指示系统便于人员撤离安全。

2.6 电气控制系统的介绍

出于安全设计的需要,系统在生产过程中的开关机程序过程中耗时累计长达4个小时以上,一旦出现意外故障,整个重启过程仍然较为繁琐。所以在电气结构的设计过程中需要充分考虑系统的稳定性,冗余能力等等。

(1)为了防止非安全链的误报警引发的系统紧急停机情况发生,对各种报警信号进行分类,识别严重程度,优化电气程序并制定PFMEA设备跟踪表。

(2)为了防止电网波动引发的系统紧急停机情况发生,对主要设备(例如氧化焚烧炉)的低压控制回路配备电压暂降补偿器,对于大功率电机变频器优化选型来提高抵抗电压波动的能力。

(3)为了防止变频器因为意外故障导致的长时间停机,通过优化功率规格,设置备用变频器实现快速切换的策略来增强系统的应急响应能力。

(4)为了防止气动风阀的提升马达卡死失效,外置一套电磁阀用于控制气源,可以让系统在短时间内恢复功能;在缸体上加一套位置反馈开关,减少因气压波动造成的阀门位置丢失故障。

3 总结

随着全国各地环保政策的趋严,各种废气治理设施的陆续开工和运行成为普遍。VOC浓缩焚烧技术作为汽车涂装行业高效治理废气VOC的主流技术,对它优缺点的掌握将越来越熟练。同时作为VOC末端的治理技术,也有其高能耗运行的局限性;作为未来可持续发展的突破方向,需要从排污源头、排放过程等多个角度齐抓共管,协同发展,才能为社会创造更多的价值。

[1] 林宣乐.汽车涂装喷漆室有机废气净化技术方案及应用现代涂装,第20卷第5期,2017.

[2] 潘辰.VOC沸石浓缩转轮净化系统在汽车涂装废气治理上的技术应用汽车实用技术第12期,2017.

[3] 杨建锁,马力等.汽车涂装喷漆废气处理技术探讨装备制造技术, 2016年第5期, 2015.

Application of VOC abatement system in spray booth exhaust air treatment

Hong Jigang

( SAIC General Motors Corporation Limited, Shanghai 201208 )

Considering the spray booth exhaust air is usually large volume and has low VOCs concentration, the prevailing practice is applying with the zeolite adsorbent rotor+ thermal oxidizer to purify the exhaust air. This paper mainly intro -duces the VOC abatement system information including: the process layout, the major components, the process data setting etc., to discuss the application effect and popularization of this technology in paint shop.

volatile organic compounds; zeolite adsorbent rotor; thermal oxidizer(TO); regenerative thermal oxidizer(RTO)

TQ056

A

1671-7988(2019)14-182-04

TQ056

A

1671-7988(2019)14-182-04

洪继刚,就职于上汽通用汽车有限公司。

10.16638/j.cnki.1671-7988.2019.14.059

——“AABC”和“无X无X”式词语