基于物联网的高压共轨试验台测控系统设计*

韩丹

基于物联网的高压共轨试验台测控系统设计*

韩丹

(陕西工业职业技术学院 汽车工程学院,陕西 咸阳 712000)

高压共轨系统作为目前柴油机普遍采用的喷油系统,可以提高燃烧效率,降低尾气污染物排放。为解决高压共轨试验台因不具备联网功能而无法进行喷油规律数据搜集和分析的问题,文章设计了一套基于物联网模式的高压共轨试验台测控系统。采用触摸屏作为本地人机交互方式,物联网通信模块为远程通信方式,实现了在良好人机交互的前提下的远程数据采集功能,为电控燃油喷射系统喷油规律的研究提供了基础。

高压共轨系统;物联网;燃油喷射

引言

高压共轨试验台是研究喷油规律和校验喷油器的主要装备,在柴油机的研发、应用和维修中有着不可替代的作用。目前高压共轨试验台应用中以校验喷油器为主,仅具有喷油器控制、轨压监控、流量监测等功能,且为单机独立工作模式,不具备联网功能。单机独立工作的高压共轨试验台喷油规律数据搜集和分析能力较弱,无法进行大量数据的采集和分析任务,限制了在其喷油规律研究中的应用。因此本文研究在试验台常用功能基础上增加联网功能和远程数据采集存储功能的物联网高压共轨试验平台,实现对试验台工作过程中的状态数据和喷油数据的本地和远程实时数据采集,为喷油规律的大数据分析提供基础。

1 电控燃油喷射系统

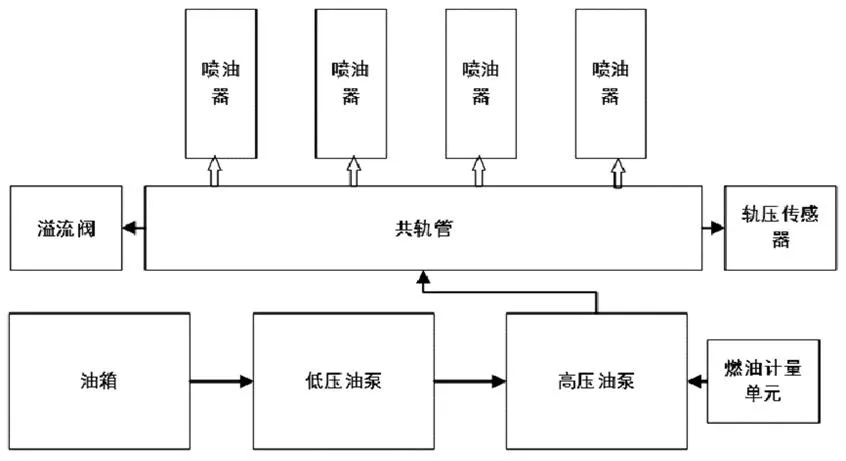

柴油机燃油喷射系统油路部分如图1所示,主要包括高压油泵、高压油管、共轨管、喷油器、回油管等组成。

高压共轨燃油喷射系统工作时,首先由低压油泵向高压油泵供给低压燃油,高压油泵在主轴带动下将燃油通过高压油管输送至共轨管,使共轨管内燃油维持一定范围内,在ECU控制下高压油管内的高压燃油通过喷油器喷射定量的燃油,完成喷油过程。由于喷射过程全部为电子控制,可以灵活控制喷油时刻和喷油量。较高的燃油压力可以使喷射更均匀一致,燃烧更充分,因此可以提高燃油燃烧效率。

图1 高压共轨燃油喷射系统组成结构图

2 测控系统总体结构设计

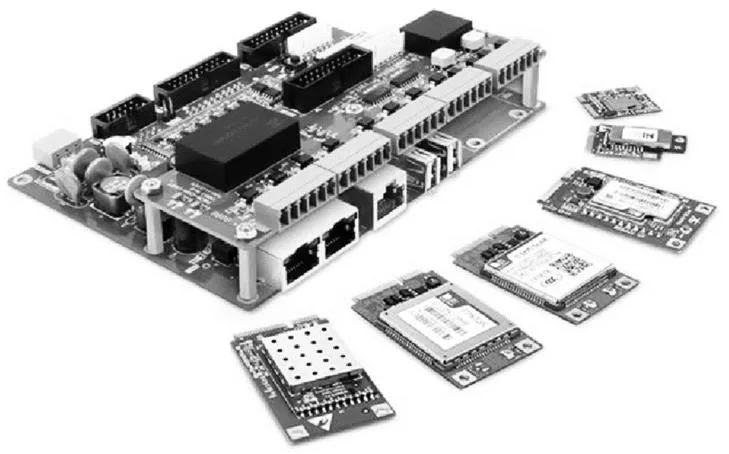

为实现燃油喷射过程监控和远程数据传输,采用周立功IoT9608工业物联网控制器作为核心设计测控系统和远程通信系统。IoT9608控制器是由广州致远电子有限公司开发的物联网专用控制模块,如图2所示。该模块基于Cortex-A8 AM3352处理器开发,包含8路A/D转换、18个IO端口、支持RS485通信和多种联网方式,具体参数如表1所示。

图2 IoT9608控制器实物图

由表1可知,IoT6908支持多种通信方式并包含多个外设接口,足够满足试验台各项参数的监控需求。测控系统的总体结构如图3所示,由以IoT9608为核心的监控终端和远程服务器两部分组成。监控终端主要完成试验台控制,包括传感器信号采集、轨压控制和喷油器控制等;远程服务器接收监控终端记录的各项数据并将其存储值数据库中。由于试验台安装在室内固定环境,安装环境中多具有无线网络,因此监控终端和远程服务器之间的通信采用了WiFi通信方式,监控终端通过WiFi模块连接至互联网并访问远程服务器。

监控终端的人机交互部分选用威纶通公司的MT8101iE工业触摸屏作为人机交互界面,实现参数设置、数据显示和数据本地存储功能。

表1 IoT9608参数列表

3 监控终端硬件电路设计

硬件电路是整个测控系统的基础,良好的硬件设计可以减小干扰、提高系统工作的稳定性和可靠性。为此,本文基于IoT9608设计了传感器信号采集电路、燃油计量单元驱动电路和喷油器驱动电路以实现参数监测和喷油控制。

3.1 信号采集电路设计

测控系统中传感器分别为测量共轨压力的轨压传感器、测量喷油量的喷油量传感器、测量回油量的回油量传感器和测量主轴转速的转速传感器,其中轨压传感器为电阻应变式传感器,工作时随着共轨压力的变化传感器电阻值发生变化,然后通过惠斯通电桥和转换电路将电阻值转换为0-5V电压信号;喷油量和回油量传感器通过测量一定喷油次数时喷油和回油量杯内的液位高度得到测量结果,并将液位高度转换为0-5V电压信号;主轴转速测量采用Omron公司的工业级E6C2系列200线增量式旋转编码器进行测量,改编码器可以将转速信号转换成脉冲信号,每转输出脉冲数为200,因此可以通过测量脉冲频率的方式得到主轴转速。

综上,传感器按输出信号可以分为0-5V模拟量传感器和脉冲数字量传感器两类。通过实际测量发现模拟量传感器在试验台工作时会受到较大干扰,如果不滤除干扰信号则无法得到准确的测量结果。由于干扰信号为高频信号,而实际信号变化缓慢,因此设计了RC低通滤波电路。所有模拟量传感器均有参考地、信号输出和参考5V电源三个引脚,输出信号为0-5V,轨压传感器对应实际轨压值为0-150MPa,喷油量和回油量传感器对应实际油量为0-50ml。输出信号经滤波电路后连接至IoT9608控制器的ADC端口,进行A/D转换,A/D转换结果通过线性变换得到测量结果的实际值。脉冲数字量传感器由于输出为数字脉冲信号可以由控制器的IO端口直接测量,因此旋转编码器的输出端直接连接至控制模块的IO端口,通过测量脉冲频率得到主轴转速值。

3.2 燃油计量单元驱动电路

由于IoT9608控制器的IO端口输出能力有限,无法直接驱动燃油计量单元,因此需要专门的信号放大电路将控制器的控制信号放大后驱动燃油计量单元。

在博世官方给出的的工作参数中,线圈电阻为2.6~3.15Ω,燃油计量单元开闭大小受工作电流控制,无供电时处于最大状态,电流越大阀门越小,其中最大工作电流为1.8A。由此,可以采用脉宽调制(PWM)的方式对燃油计量单元开闭大小进行控制,通过控制器IO端口输出PWM信号调节脉冲宽度来实现工作电流调节。博世官方给出的参考脉宽调制控制频率范围为165~195Hz。电路采用P-MOS管AO3401对单片机信号进行放大后驱动燃油计量单元。

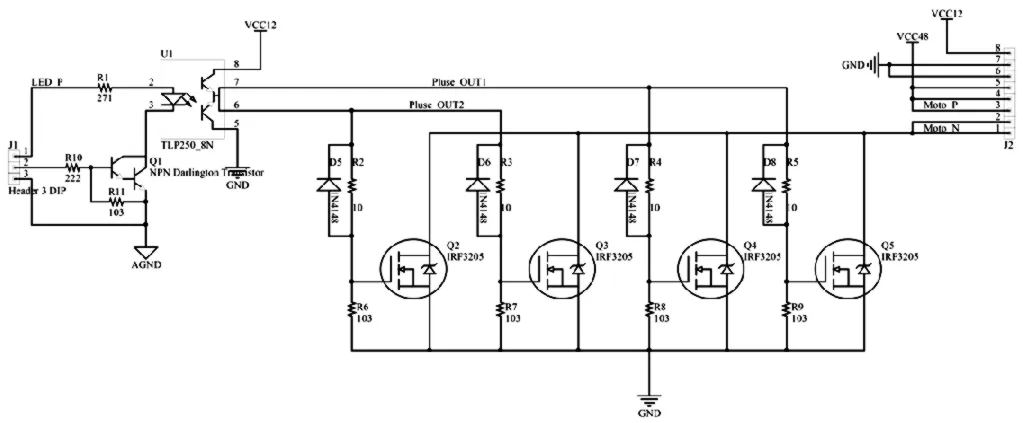

3.3 喷油器驱动电路设计

由于喷油器开启和保持需要不同的工作电流,因此驱动电路需要根据喷油器的状态切换输出电流。本文采用了双占空比 PWM 脉冲信号进行控制,在开启阶段为保证较高的电流采用 100%占空比即全开输出,当喷油器开启后立刻转入低占空比使喷油器处于保持状态,通过测试发现喷油器开启后占空比在 15%比较合适。

图4 喷油器驱动电路原理图

喷油器的驱动电压为48V,开启时电流要求为19.3A,但开启时刻的瞬时电流可以达到数十安培到上百安培,因此驱动模块要有较大的电流余量,但大电流MOS管存在发热严重、成本高昂的问题,本文采用了4个IR3205 N-MOS管并联方式进行驱动,并且采用光耦隔离方式将控制器的控制信号与驱动电路隔离开,避免了喷油器通断时对控制器的干扰,驱动电路如图4所示。

4 监控软件设计

监控软件包含IoT9608控制器Linux程序和触摸屏人机交互界面两部分,其中Linux程序由A/D转换子程序、脉冲频率计数子程序、喷油器控制PWM子程序、轨压控制子程序、WiFi通信子程序和Modbus通信子程序组成,各子程序分别占用一个进程共同完成数据监测和控制任务。A/D转换子程序完成模拟量传感器的数据采集和线性变换任务,脉冲频率计数子程序完成旋转编码器输出脉冲采样并计算主轴转速,喷油器控制PWM子程序根据设置的喷油次数和脉宽完成喷油动作,轨压控制子程序读取当前共轨压力值与设定值进行比较并根据比较结果调整燃油计量单元开度,WiFi通信子程序完成所有参数向远处服务器的上传任务,Modbus通信子程序接收触摸屏的Modbus指令并进行解码,根据指令要求向其他个子程序发送设置值或读取参数值。

触摸屏人机交互界面是操作人员对试验台进行设置和操作的工作界面,主要完成试验台工作参数设置,如共轨压力、喷油脉宽、喷油次数等,并进行工作过程中试验台参数的实时显示和本地存储。

5 远程服务器程序设计

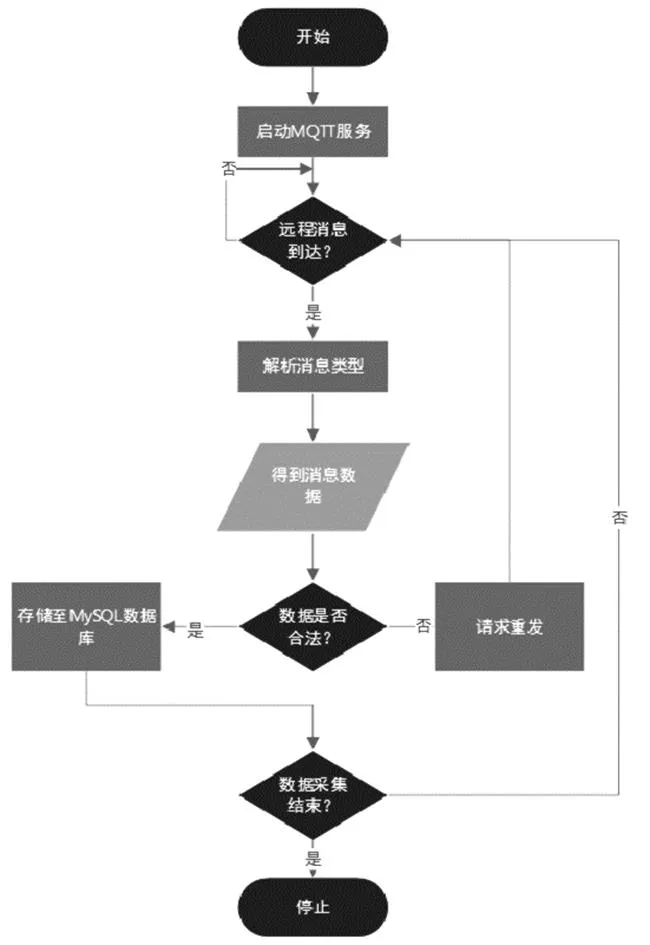

图5 服务器工作流程图

远程服务器是实现试验台联网并进行数据存储的主要方式,一台服务器可以同时接受和监控多台试验台,为喷油数据的搜集提供有效手段,也是进行大数据处理的必要条件。远程服务器主要作为服务端响应试验台发送的存储服务请求,采用MQTT协议进行通信,服务器工作流程如图5所示,在接收到试验台发送的工作参数数据后,将数据直接存储在MySQL数据库中,便于后续查询和分析,数据库字段包括喷油器型号、记录时间、共轨压力实际值、共轨压力设定值、喷油脉宽、喷油次数、喷油量、回油量等。

6 结论

本文基于物联网通信协议MQTT设计了高压共轨试验台测控系统,以物联网控制器IoT9608为核心实现了喷油控制、轨压控制、喷油量和回油量监测、主轴转速监测等测控

功能,并且基于WiFi模块实现了远程联网功能和测控数据的远程实时监测与存储,为喷油规律的大数据积累提供了平台。

[1]韩丹.电控燃油喷射系统循环供油准确性相关影响因素的研究[D].石河子大学,2016.

[2]李铁栓,崔国旭,黄小丁,张幽彤.高压共轨燃油喷射系统智能化试验台研究[J].车辆与动力技术,2010(02):24-27.

[3]龚永罡,付俊英,汪昕宇,王蕴琪,高爽.MQTT协议在物联网中的应用研究[J].电脑与电信,2017(11):89-91+94.

[4]雷霖,唐成达,赖真良,赵永鑫,张鹏.高压共轨喷油器驱动电路的优化设计[J].车用发动机,2018(06):66-70.

Design of Control System for High Pressure Common Rail Test Bench Based onthe Internet of Things*

Han Dan

(Shaanxi Polytechnic Institute, College of automobile engineering, Shaanxi Xianyang 712000)

High pressure common rail system is widely used for diesel engines, which can improve combustion efficiency and reduce exhaust emission.This paper designs high pressure common rail control system based on the Internet of things mode,in order to solve the problem that the high pressure common rail test bench cannot collect and analyze the data of fuel injection rule because of the lack of networking function.Touch screen is adopted as the local human-computer interaction mode. And the Internet of things communication module is the remote communication mode.The remote data acquisition function is realized on the premise of good man-machine interaction.It provides the foundation for the study of the injection rule of the electronic control fuel injection system.

high pressure common rail system;the Internet of things;fuel injection

U461.99

A

1671-7988(2019)14-120-04

U461.99

A

1671-7988(2019)14-120-04

韩丹(1991-),女,硕士,助教,主要从事汽车电子技术方面的研究。

院级科研计划项目(ZK18-21)。

10.16638/j.cnki.1671-7988.2019.14.039