组合式差动调压室差动孔敏感性分析

曹 阳, 张晓宏, 张俊发

(西安理工大学 水利水电学院, 陕西 西安 710048)

1 研究背景

当水电站厂房上游有压引水道较长时,往往需要布置上游调压室,用以减少水流惯性并充分反射水锤波,从而减少水击压强[1-5]。差动式调压室作为一种常见的调压设施,综合吸取了溢流式调压室和阻抗式调压室的优点,可以有效地限制调压室水位波动幅度[6-9],其主要由带有溢流堰的升管、大室以及阻抗孔组成[10-14]。而根据电站的具体要求和条件,又出现了许多组合式调压室,如我国天生桥二级水电站改型前和太平驿水电站均采取了阻抗差动式调压室,古田二级龙亭水电站则采用了差动溢流式调压室[15-18]。

随着对差动式调压室研究的日益成熟,越来越多的组合式差动调压室被应用于工程实践中。本文讨论的是一种带有竖井和差动上室的新型组合式差动调压室,其中进出差动孔的流量系数组合对于该种调压室的工作性能以及水力系统的稳定有着至关重要的作用,但关于差动孔流量系数的研究成果却较少[19]。为此,本文将结合实际工程,对组合式差动调压室差动孔进行敏感性分析,确定合理的流量系数组合,为相关的研究提供参考。

2 工程概况

某水电站位于甘肃省天祝藏族自治县与凉州区境内,为长引水洞、高水头引水式水电站。共安装2台9.48 MW和1台5.26 MW的水轮发电机组,额定水头196.0 m,最大水头224.5 m,最小水头193.0 m,隧洞设计引用流量为14.5 m3/s。 水库上游校核洪水位为2 219.10 m,设计洪水位为2 218.00 m,正常蓄水位为2 218.00 m,下游校核洪水位为1 999.55 m,设计洪水位为1 999.14 m,正常尾水位为1 994.34 m。

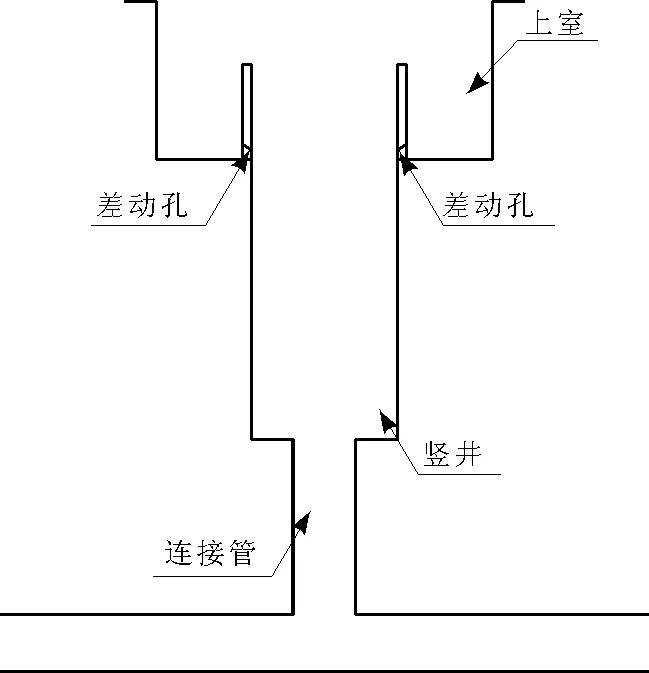

调压室为带有连接管、竖井和差动上室的组合式差动调压室,其具有差动式调压室、溢流式调压室和阻抗式调压室的优点,如图1所示。采用连接管加竖井的结构,使其相比较于传统差动式调压室,有节省工程量和降低工程造价的特点。上室内径11 m,竖井内径4.0 m,连接管内径2.5 m。上室底板高程2 226.0 m,升管顶部高程2 230.0 m,竖井底部高程2 180.0 m。

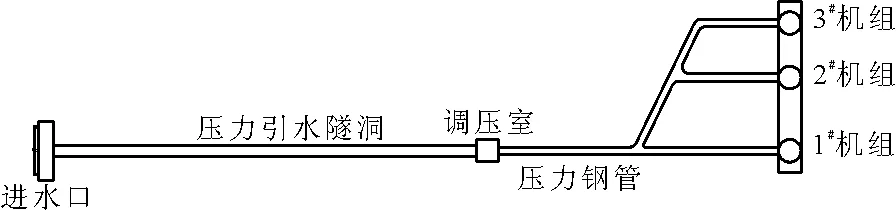

该工程平面布置如图2所示,有压引水隧洞长约9.1 km,调压室后接压力管道,长约561.73 m,管道后分三岔进入厂房,采用“一管三机”的布置方式。

该电站引水发电系统采用专业水力过渡过程计算软件进行模拟仿真,如图3所示。其中J1为上游水库,水位采用正常洪水位2 218.00 m。J13、J14、J15均为下游水库,水位采用正常尾水位1 994.34 m。J10、J11和J12为水轮发电机组。其中J10为小机,对应1#机组,额定出力为5.26 MW,J11和J12为大机,分别对应2#和3#机组,其额定出力均为9.48 MW。导叶关闭历时小机为12.4 s,大机为13 s,均采用两段式关闭规律。J7为组合式差动调压室。

本文计算工况上游取正常蓄水位2 218.00 m,下游取正常尾水位1 994.34 m,3台机组同时丢弃全部负荷。在保证差动孔当量面积不变的情况下[20],对进出差动孔流量系数取不同的组合,研究其对蜗壳末端最大水锤压力、最大转速升高率以及调压室涌浪水位的影响。

图1 组合式差动调压室

图2 某电站引水发电系统平面布置图

3 计算结果分析

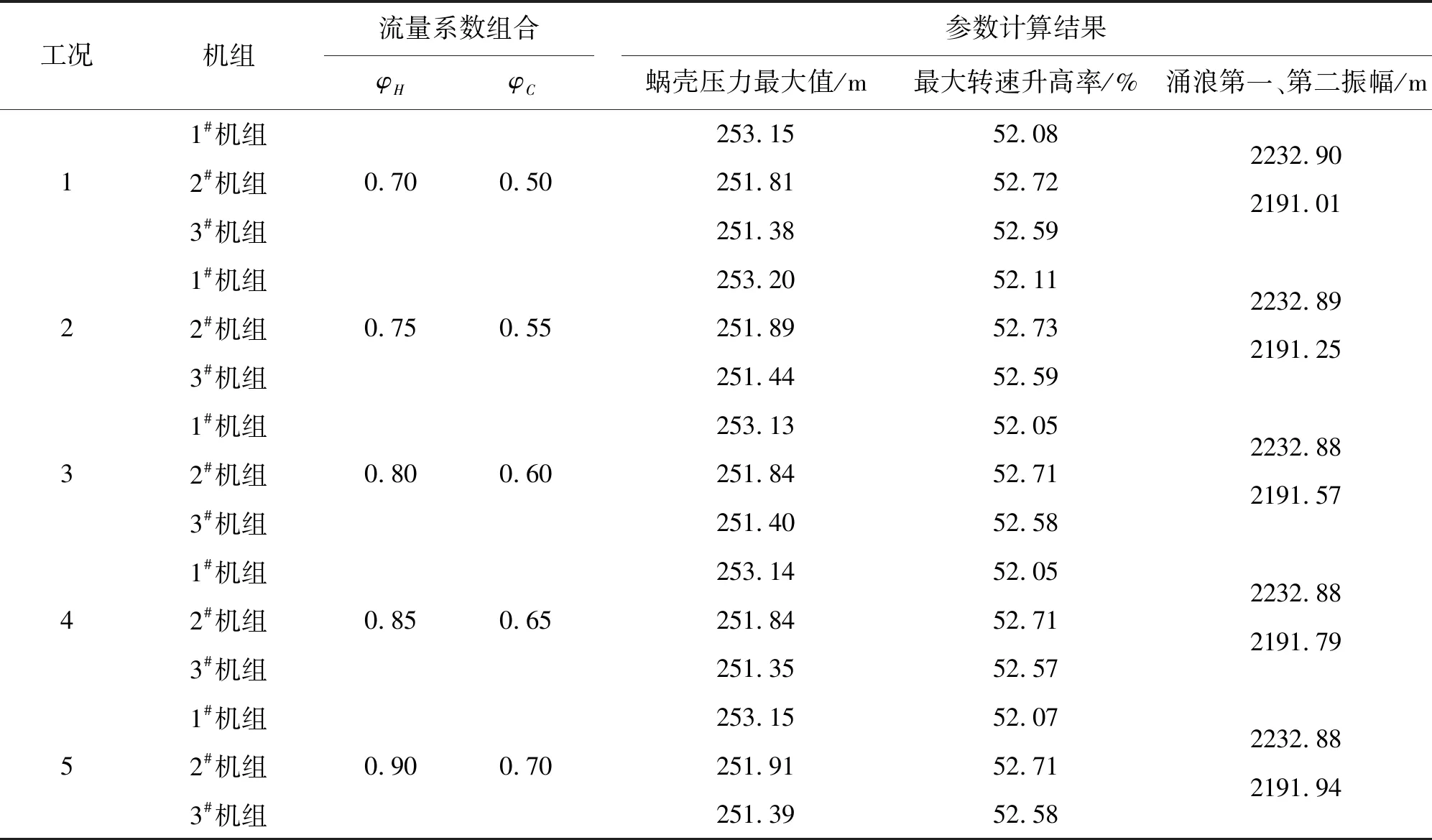

为改善差动式调压室的水力特性,需充分利用升管与大井之间的涌浪差动。而应用结构非对称孔口,可以充分发挥上室作用,改善调压室水力特性。所谓的结构非对称孔口是指差动孔在靠近上室的一侧做成平顺的喇叭口形状,而在靠近升管的一侧做成锐缘突变型式,使得上室流入升管的流量系数φH大于升管流入上室的流量系数φC,从而使上室更为顺畅的向升管补水,避免升管水位下降过低;同时在水位上升时能减少流入上室的流量,使升管水位加速上升。根据文献[21]建议,本文在保证差动孔当量面积不变的情况下,初步拟定5组流量系数组合,其工况计算结果见表1。作为参照组,当调压室采用阻抗式调压室时,其工况计算结果见表2。不同流量系数组合下各机组蜗壳末端压力过程线见图4,不同流量系数组合下调压室水位波动曲线见图5。

图3 某电站引水发电系统仿真图

工况机组流量系数组合φHφC参数计算结果蜗壳压力最大值/m最大转速升高率/%涌浪第一、第二振幅/m1#机组253.1552.082232.9012#机组0.700.50251.8152.722191.013#机组251.3852.591#机组253.2052.112232.8922#机组0.750.55251.8952.732191.253#机组251.4452.591#机组253.1352.052232.8832#机组0.800.60251.8452.712191.573#机组251.4052.581#机组253.1452.052232.8842#机组0.850.65251.8452.712191.793#机组251.3552.571#机组253.1552.072232.8852#机组0.900.70251.9152.712191.943#机组 251.3952.58

注:上室内径为11 m,连接管内径为2.5 m,竖井内径4 m ,差动孔当量内径为1.382 m。

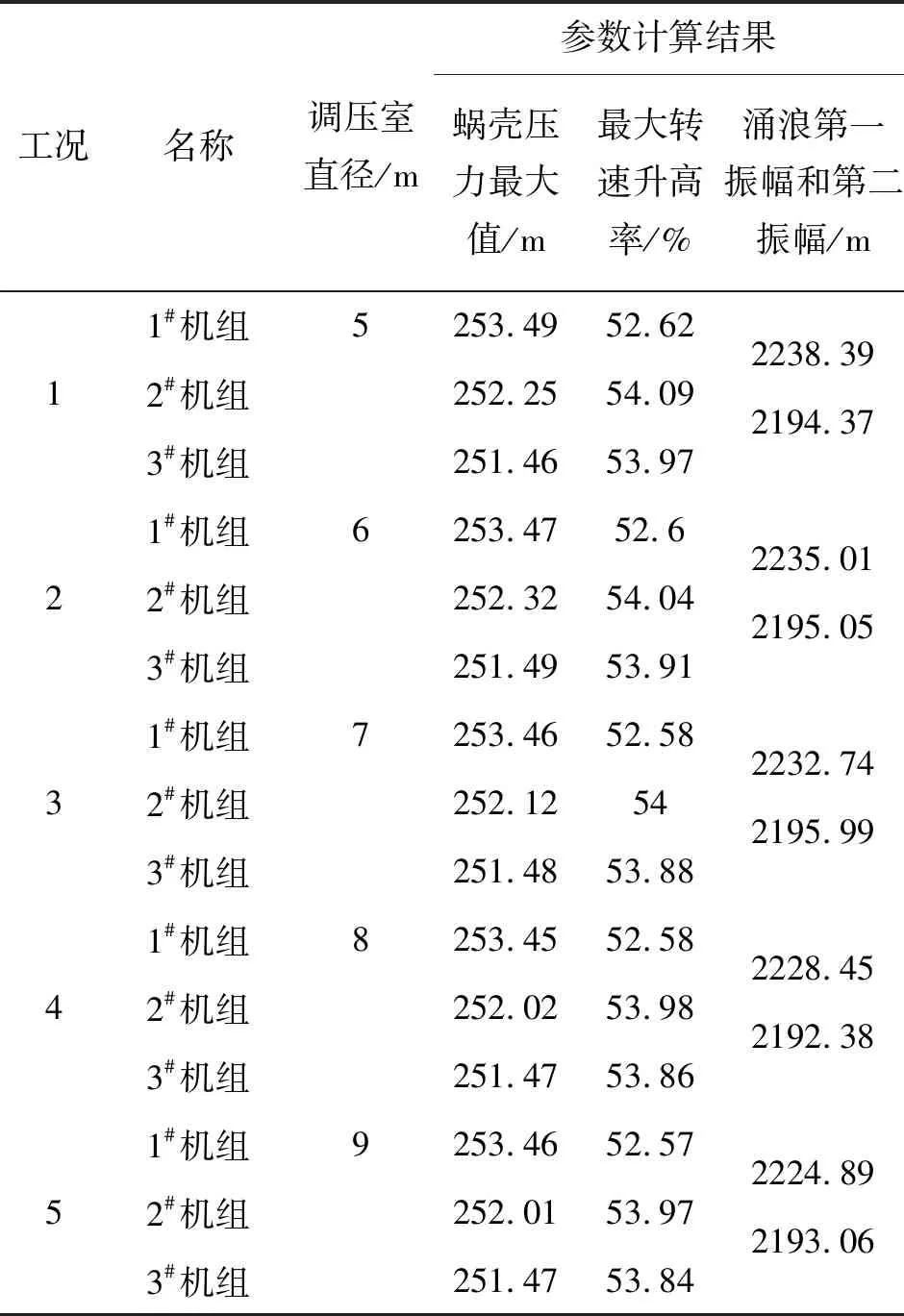

表2 工况计算结果(阻抗式调压室)

注:阻抗孔直径为1.1 m,调压室底板高程为2 180 m,引水管道内径为2.6 m。

由表1及图4可知,在甩负荷时,不同的差动孔流量系数组合对调压室涌浪的第一振幅及第二振幅影响不大;而对于蜗壳末端最大压力值及机组最大转速升高率略有影响,但影响较小。

由表1和2可知,当阻抗式调压室调压室直径取7m时,其调压室最高涌浪值与组合式差动调压室最高涌浪值相当,且蜗壳压力最大值和最大转速升高率均满足规范要求。此时,对比两种调压室尺寸,若采用阻抗式调压室,经过验算比较,其工程开挖量要明显大于组合式差动调压室。故采用组合式差动调压室可明显降低工程造价。

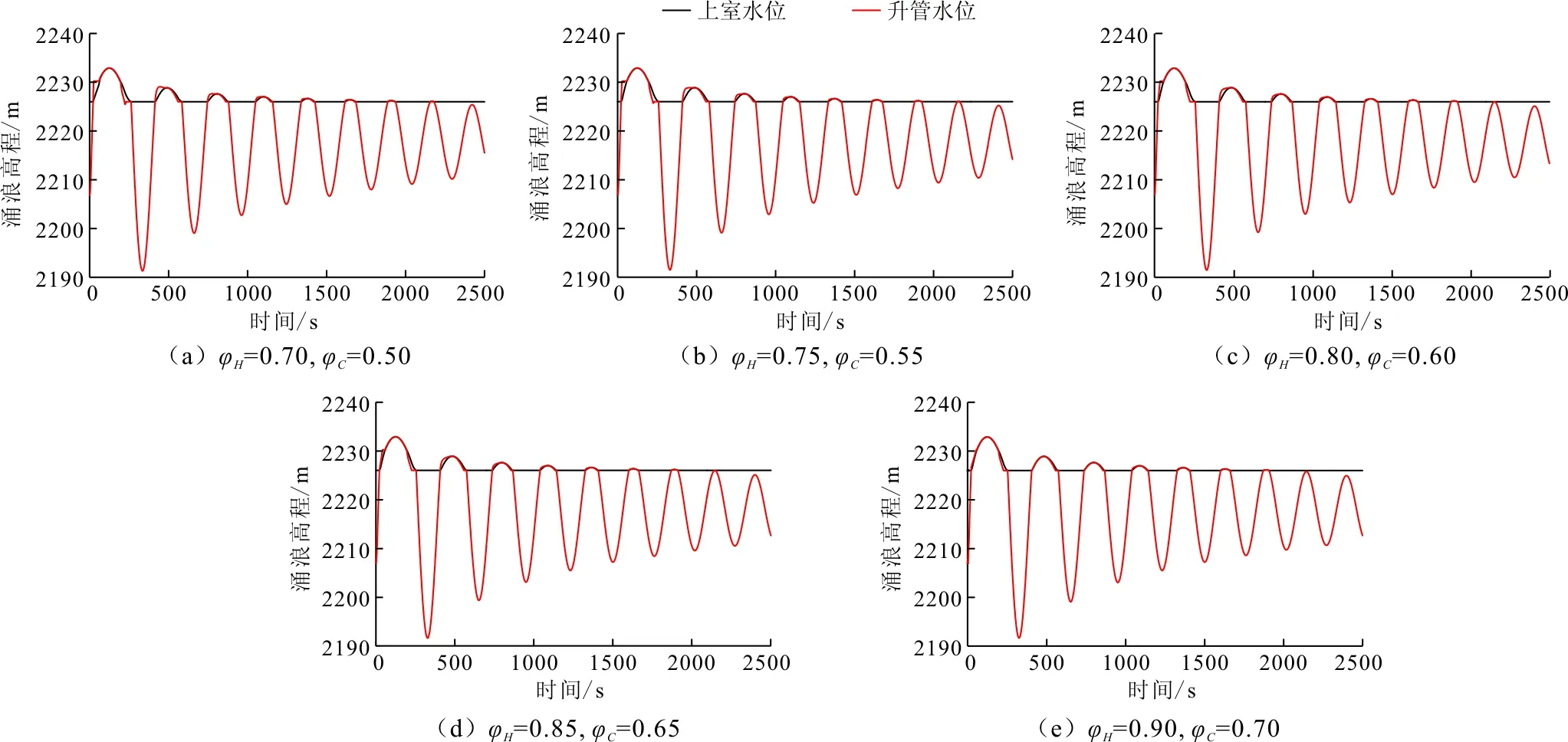

图5综合反映了组合式差动调压室的工作特点。理想的差动式调压室,应充分发挥上室和升管的作用。即在水位上升的过程中,升管水位迅速上升,同时有部分水流通过差动孔流入上室,上室水位随即上升,但总落后于升管,上室与升管之间形成水位差,当升管停止溢流时,上室水位恰好到达升管顶部,最终上室与升管达到相同的最高水位;在水位下降的过程中,升管水位迅速下降,上室水位总高于升管,同时有部分水流通过差动孔流入升管,最终上室与升管达到相同的最低水位。

在丢弃负荷时,调压室水位上升,从图5可以看出,随着φC值的增加,升管溢流时间逐渐缩短,上室水位上升速度逐渐加快。对于图5(a),在升管停止溢流时,上室水位仍未达到升管顶部,这是由于φC值过小,升管向上室内补水不足,在这种工作状态下,上室的功能不能完全体现。在图5(b)和5(c)中,当升管停止溢流时,上室水位恰好到达升管顶部,随后上室与升管水位一同上升,并最终到达相同的最高水位。图5(d)中,升管溢流时间由于φC值较大而大为缩短,而在图5(e)中,φC值过大,由升管通过差动孔流入上室的水流过多,升管水位与上室水位在任意时刻几乎都处于同一高程,升管不溢流,此时,调压室相当于一个简单的圆筒式调压室,失去了升管限制水位上升的作用,不利于发挥差动式调压室的工作性能。

图4 不同流量系数组合下各机组蜗壳末端压力过程线

图5 不同流量系数组合下调压室水位波动曲线

在增加负荷时,调压室水位下降,从图5可以看出,随着φH值的增加,上室通过差动孔流入升管的水流越来越多,升管水位下降速度越来越缓慢。在图5(a)和5(b)中,由于φH值过小,上室向升管内补水不足,升管水位在短时间内降低到上室底板以下高程,这样会把空气带入压力引水道,同时导致上室与升管间形成较大的水位差,过大的压差对结构的稳定不利。在图5(c)、5(d)和5(e)中,升管水位首先下降,上室随即向升管内补水,升管与上室间保持合理的水位差,两者最终在上室底板之上达到相同水位。

综合以上分析,φH=0.8和φC=0.6的流量系数组合,既能保证升管的溢流,发挥升管的作用,又能避免压力引水道进气,保证结构的稳定性。

4 结 论

对于组合式差动调压室,差动孔流量系数的不同组合,对调压室的水力特性有着至关重要的影响。本文结合某长隧洞引水式电站工程实例,探讨了差动孔流量系数组合的变化对调压室工作性能以及有压引水系统的影响,得出了以下结论:

(1)甩负荷时,在保证差动孔当量面积不变的情况下,不同的差动孔流量系数组合对蜗壳末端最大压力以及最大机组转速升高率影响不大,而随着φH和φC的增加,调压室的第一涌浪变化不大,而第二涌浪略有增大。

(2)甩负荷时,在调压室水位上升的过程中,若φC取值过小,则升管停止溢流时,上室水位仍未达到升管顶部高程,此时上室的功能无法得到充分的利用;若φC取值过大,则升管水位上升速度缓慢,难以达到溢流条件甚至被上室淹没,这样一来升管限制水位上升的功能将无法体现,此时该组合式差动调压室的工作状态与简单式调压室无异;在水位下降的过程中,若φH取值过小,上室向升管内补水不充分,升管水位下降过快,升管与上室间形成较大的压差,对结构稳定性不利。综合以上,选择φH=0.8和φC=0.6的组合较为合理。