自升式钻井平台桩腿半圆板压制工艺研究

张曜

(韶关市中机重工股份有限公司,广东 韶关 512000)

随着人类对油气资源开发利用的深化,油气勘探开发从陆地延伸到海洋。因此,钻井工程作业也必须在浩瀚的海洋中进行。在海上进行油气钻井施工时,几百吨重的钻机要有足够的支撑和放置的空间,同时还要有钻井人员生活居住的地方,海上石油钻井平台就担负起了这一重任。自升式钻井平台,又称为桩脚式钻井平台,是目前国内外应用最为广泛的钻井平台。自升式钻井平台可分为3 大部分:船体、桩脚和升降机构。随着海洋石油开发需求的进一步增长,自升式钻井平台可以在满足经济性的前提下,向更深水域发展。

钻井平台所用的桩腿由于服役环境恶劣,特别是桩腿舷管舷管半圆板半圆板形状复杂、要求低温环境下有高强度、高韧性,并要求有良好的焊接性能,又因国外对我国实施技术封锁,致使桩腿舷管半圆板长时间未能实现国产化。经过多年的潜心研究开发,韶关中机重工股份有限公司利用钢板压制桩腿舷管用半圆板,并通过了CCS、ABS 的认证,实现了批量生产。

1 原材料的选用及质量控制

压制桩腿舷管用半圆板要求在-40℃时具有良好的强度及韧性,要求有良好的焊接性能,同时要求半圆板壁厚均匀。根据实际工况要求,我们选用了ASTM A154-F 热轧钢板。为了满足产品最终使用性能要求,对半圆板用原材料质量进行控制。

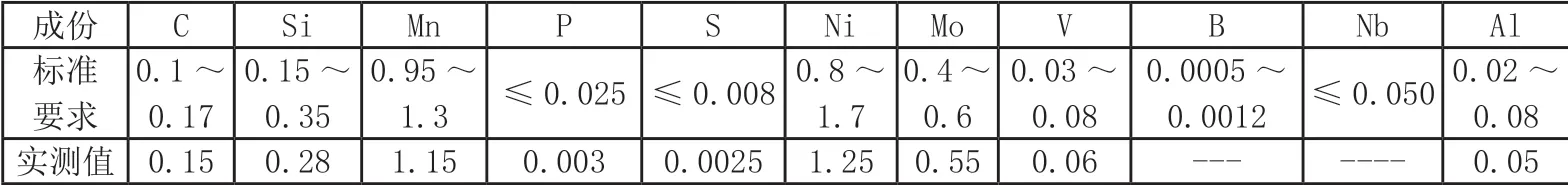

表1 A514-F 原料钢板分析结果

1.1 化学成份

根据该钢种所使用的工况环境及性能要求,重点考虑在低温条件下(-40℃、-60℃)的强度和冲击韧性,材料在海水中的耐腐蚀性、焊接性能以及良好的机加工性能,最终确定化学成分范围,并对原料钢板成分进行入厂检验,见表1。

表 中,N ≤60ppm,H ≤3ppm,O ≤25ppm,Cu ≤0.25,CEV ≤0.75

为确保半圆板的加工工艺要求及在恶劣工况下性能要求,结合制造成本考虑,我们特意将材料中Ni、Mo 元素含量控制在中上线,将P、S、H、O 等五害元素的含量控制在最低水平,同时加入适量的有利于细化晶粒的元素V、Al。

1.2 低倍组织检查

原材料钢板入厂后,除进行化学成分检查外,还需要进行低倍组织检查。在钢板横截面酸浸低倍组织试片上,不得有目视可见的白点、缩孔残余、分层、裂纹、夹杂、翻皮和皮下气泡等缺陷,允许存在不大于2.0 级的中心疏松。

1.3 表面质量和尺寸

对入厂钢板表面进行检查,应保证其不得有夹杂、结疤及表面裂纹等缺陷,同时测量钢板尺寸,尺寸应满足半圆板倍尺要求。对于表面存在的轻微裂纹进行修磨处理,修磨深度应不大于2mm,并保证修模顺滑。

2 半圆板生产工艺设定

为保证半圆板壁厚的均匀一致,我们采用钢板压制工艺。但采用钢板热压制工艺生产的半圆板,在加热调质后半圆板舷宽大小不一致、半圆板弯曲度很大,后工序校直十分空难,因此,国外生产的半圆板长度一般小于4000mm,在桩腿焊接时进行拼接。我们通过多次试制总结,并对压制模具优化设计,采用“中温压制成型工艺”,生产的半圆板尺寸一致,直线度好,大大降低了校直难度,可以生产7000mm 以上半圆板,大大提高了半圆板生产及桩腿焊接效率,同时大大提高了材料利用率。半圆板压制工艺流程如下:

钢板入厂检验—钢板热切割—钢板打磨—钢板调质—加热压制—去应力回火—取样检查—表面喷砂—超声波检查—铣坡口—成品检查。

3 半圆板压制生产过程中的控制要点

3.1 压制模具设计

用钢板在中温(500 ~600℃)条件下压制半圆板,工艺难点是如何保证压制后半圆板弧度、舷宽满足要求。压制模具是保证半圆板最终形状的重要因素,因此,设计合理上下模具的形状及配合尺寸是能否压制出合格半圆板的前提。

3.2 热处理工艺设计

在确定原材料成分后,设计合适的热处理工艺是保证半圆板最终性能合格的唯一途径。中温压制是在钢板先调质的基础上进行的,压制时钢板产生塑形变形,影响调质钢板性能。因此,在设计钢板调质工艺时,应充分考虑后续热加工对性能的影响。

3.3 半圆板性能的一致性

钢板调质及压制加热使用台车时电阻炉,属于分区控制温度。为保证半圆板各部位性能的一致性,采用高精度PLC温控模块,且对台车炉进行炉温均匀性检测,确保各区炉温偏差≤6℃。

3.4 压制加热温度设定

采用中温压制时,加热温度不仅对半圆板曲率影响很大,而且对半圆板压制出模后的弹性反弹量影响很大,因此,选择合适的加热温度是半圆板制造工艺能否成功的关键要点。

4 实物质量检验

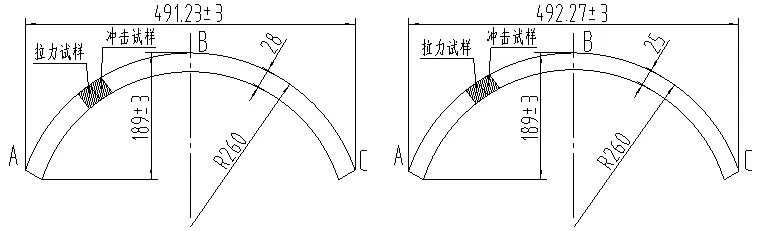

我们本次生产的是CJ46型自升式钻井平台桩腿半圆板,尺 寸 规 格 有Ф520mm×25mm×7299mm、Ф520mm×28mm×7299mm 两种,半圆板截面尺寸见图1。按照客户《CJ46 型自升式钻井平台桩腿主舷管半圆板压制加工技术协议》、《适用于焊接的高屈服强度淬火加回火合金钢板》及ABS 船级社相关规范和推荐标准对半圆板进行检测评定。检测项目包括几何尺寸、力学性能、超声波探伤、表面质量、磁粉探伤等。

4.1 几何尺寸

经过对20 件成品半圆板的尺寸检查,半圆板外圆弧与R260 的标准样板比较,最大间隙小于1.5mm,舷宽尺寸为491±2mm,完全满足技术协议要求。半圆板A、B、C 三条母线的弯曲度小于3mm(测量方法:在半圆板两端头垫10mm 等高块,为此等高块为支点拉紧钢丝线,保证钢丝线与半圆板母线平行,每间隔500mm 测量钢丝线到半圆板表面的距离,所有测量数据中最大与最小的差值即为直线度),弯曲度完全满足技术协议要求。

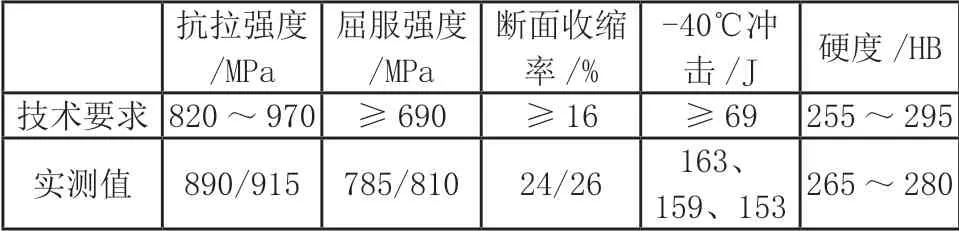

4.2 力学性能

在半圆板厚度中心沿纵向取样,如图1 所示。拉力性能试验采用标准圆形试样,试样直径为Ф12.5mm,标距为50mm,在室温下进行拉伸测试;冲击试验采用10×10×50mm试样,开标准V 型缺口,在-40℃保温5min 后测试。力学性能测试结果见表2。

图1 半圆板截面图

表2 力学性能

从力学性能测试结果看,屈服强度、抗拉强度、端面收缩率及硬度均保持在合理区间内,屈强比为0.88 左右,-40℃冲击值有很大富裕空间,说明半圆板有良好的强度、韧性,半圆板有很好的质量可靠性。

4.3 超声波探伤

根据技术协议要求,半圆板需要逐件进行100%UT 探伤检查,按ASTM/A578 C 级验收,对20 件成品半圆板表面探伤检查,均没有发现缺陷,满足技术协议要求。

4.4 磁粉探伤

根据技术协议要求,对半圆板坡口面进行100%MT 检查,执行标准ASTM A577,经过对20 件成品半圆板坡口检查,没有发现缺陷,满足技术协议要求。

5 结语

(1)通过小批量试验生产,充分证明采用钢板中温压制工艺制造桩腿半圆板方案可行,而且生产的半圆板长度可超过8000mm,生产效率大大提高。

(2)采用钢板中温压制生产的半圆板,保证了半圆板壁厚的一致性。同时因中温压制的半圆板直线度好,校直时变形量小,半圆板在桩腿焊接时没有反弹变形,提高桩腿焊接效率。