基于离散元法的聚氨酯固化道床力学特性

徐 旸, 郄录朝, 王 红

(中国铁道科学研究院集团有限公司 铁道建筑研究所, 北京 100081)

传统的铁路轨道结构形式大致可分为两种,即无砟轨道与有砟轨道.其中,无砟轨道具有整体性强、稳定性好、养护维修工作量少、轨道几何形位易于保持等优点.但也存在着弹性差、轮轨作用剧烈、环境振动突出等问题,一旦线路基础或轨道本身出现沉降或变形,结构的维修将十分困难.相比较而言,传统的有砟道床,在正常工作条件下具有足够的强度、稳定性和弹性性能,能承受和传递列车荷载、保持轨道的几何形态,为轮轨相互作用及轨道各部件之间合理的荷载分配及协调的工作提供较有利的条件,并具有易于维修的优点[1].但有砟道床的缺点是由于道砟颗粒之间存在空隙,在受到外部荷载及振动时,道砟颗粒间会发生相互错动以及重新排列,当颗粒间的接触力超过一定限度时,道砟颗粒的各接触点(面)之间就会出现破碎、粉化等劣化形式,会导致道床非均匀性累积变形,进而引起轨面的几何平顺性难以保持的现象.

综合而言,两种轨道结构各有优劣.近年来,如何采用新材料对传统的散体有砟轨道进行固化,使其兼具有砟与无砟轨道各自的结构优点,已成为世界各国学者研究的热点.各国学者对胶黏道砟进行了大量研究.Kennedy等[2]采用三跨轨枕的循环荷载试验对胶黏道床的累积沉降特性进行了研究,认为黏接固化后的道床相比与普通碎石道床可消除99%的残余变形,且在累积荷载作用后具有良好的排水性能.Woodward等[3]对胶黏道砟在高速铁路岔区及路桥过渡段的应用进行了研究,认为胶黏道砟可有效增强特殊区段散体道床的稳定性.美国伊利诺伊州立大学的Dersch等[4]较早从细观角度采用直剪室内试验研究了胶黏道砟的力学特性.结果表明,道砟胶可显著提高散体道床的剪切力学性能.但同时也指出了胶黏道砟黏接强度往往大于岩石道砟颗粒,在增强道床稳定性的同时也削弱了散体道床的弹性,弱化了有砟轨道本身的力学性能优势,因而未能得到广泛应用.Lee等[5]对刚性聚氨酯道砟胶进行了研究,并提出了刚性聚氨酯固化材料力学特性与固化道床力学性能的对应关系.D’Angelo等[6]对改性沥青固化道床技术进行了研究,并分析了改性沥青固化技术对于减缓道床累积变形的实际作用.

聚氨酯固化道床是在已经达到稳定状态的碎石道床内浇注聚氨酯发泡剂,通过化学反应,在道砟间完成发泡、膨胀和凝固,使聚氨酯发泡材料挤满道砟间的空隙,同时能黏结道砟颗粒.

在结构上,聚氨酯发泡剂既可使松散的道砟颗粒黏接为整体,降低道床的残余变形,又通过低刚度的柔性发泡介质避免了道砟之间的刚性黏接,确保了散体道床的弹性[7].此外,聚氨酯固化道床是一种新型的轨道结构,其使用的发泡材料会填充道砟之间的孔隙,进而杜绝了由风沙、扬尘等外部材料侵入所形成的道床脏污[8].但在聚氨酯固化道床的实际浇筑过程中,由聚氨酯混合材料不同配比所导致的发泡黏接密度、膨胀力差异以及浇筑时碎石道床密实度等因素均会对浇筑后聚氨酯固化道床的力学性能产生显著的影响,而前期研究仅是从实验角度对聚氨酯固化道床的宏观力学特性进行了分析[9],而从细观角度针对聚氨酯固化道床力学机理的理论研究十分匮乏,导致了聚氨酯固化道床结构的经济性及力学特性有待优化的现状,制约了聚氨酯固化道床结构的推广应用.

就聚氨酯固化道床的力学特性而言,其在经受列车碾压时主要依靠固结后碎石道砟颗粒间的咬合力与颗粒相互错动过程中的接触摩擦力承担列车荷载,而在卸载过程中聚氨酯材料又会呈现出类柔性弹簧阻尼体的结构特性,使发生相互错动的散体道砟回归原位,其细观接触行为主要受到散体道砟颗粒形状及排列方式的影响,在力学传递机理上具有较强的非连续性、非均匀性以及随机性.这使得原本就十分复杂的碎石道砟颗粒的作用机理更为复杂,且难以采用传统连续介质的有限元分析方法进行模拟.目前,国内外尚缺乏可借鉴的,能较好地模拟复杂聚氨酯固化道床结构的细观相互作用机理及在荷载作用下力学行为的本构模型.

为弥补上述研究不足,本文提出了一种基于离散单元法的聚氨酯固化道床结构仿真方法,并综合采用室内模型试验与理论研究相结合的手段,对聚氨酯固化道床的力学机理进行研究.

1 聚氨酯固化道床数值模型的建立及验证

1.1 聚氨酯材料接触本构力学模型

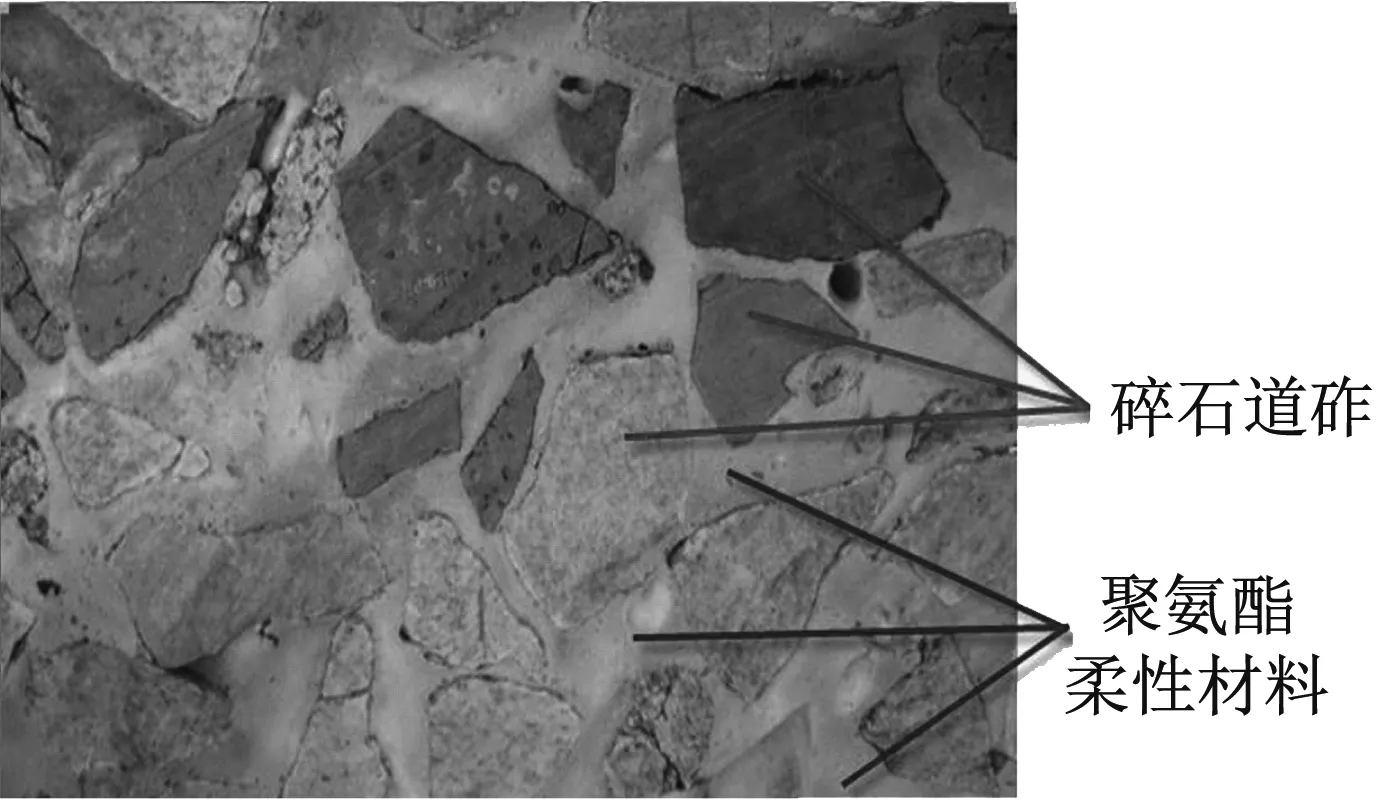

聚氨酯固化道床结构如图1所示.由于聚氨酯固化道床在道砟颗粒之间附着了弹性发泡材料,在接触机理上,除保持了原有散体道床道砟颗粒之间的咬合及摩擦接触特性之外,在道砟颗粒发生细观的相对错动时,颗粒之间的接触行为还显现出了类黏弹性,这使得聚氨酯道床的力学行为更为复杂.而既有研究中通过离散道砟颗粒数值单元对散体道床进行模拟的方法[10-12],其本构模型难以用于分析聚氨酯固化道床的接触特性.

图1 聚氨酯固化道床结构图

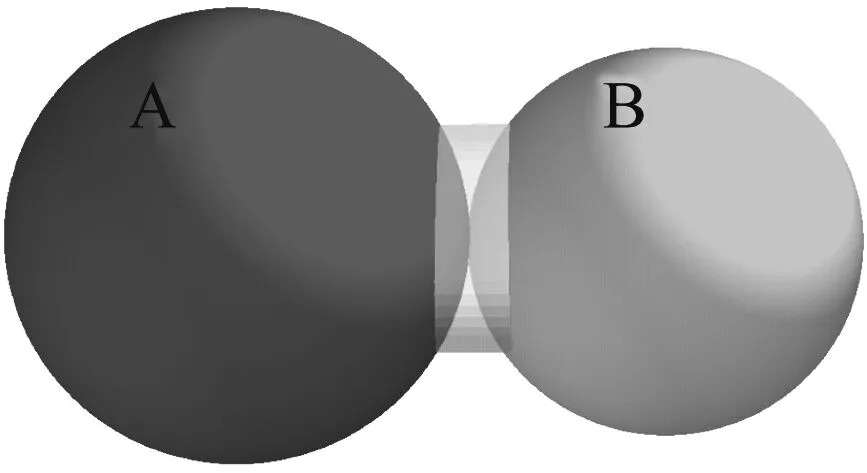

针对这一问题,本文采用弹性黏接键本构接触模型对聚氨酯固化后颗粒之间柔性黏结关系进行模拟,其本构关系如图2所示.

a 接触关系

b 黏接连杆>

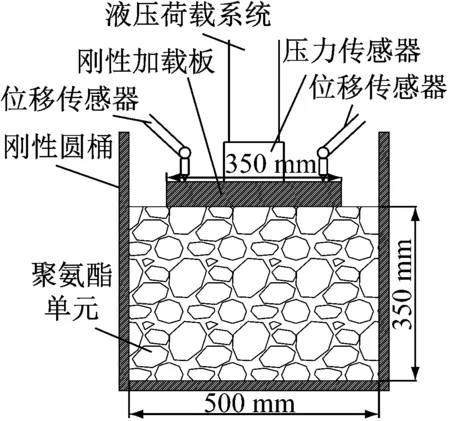

图2中,A、B球分别代表两道砟单元,当两个道砟颗粒产生接触时,依据当前时间步下颗粒间的重叠体积,按照改进圆锥算法的Hertz-Mindlin弹性体接触本构模型[13]求解当前时间步中道砟颗粒间的接触力.道砟间通过黏接连杆相连,以此模拟道砟之间的聚氨酯黏接特性.将连杆上所受外力F分解为平行于两单元形心连线方向上的分力Fn以及垂直于两单元形心连线方向上的分力Fs,且有

F=Fn+Fs

(1)

(2)

(3)

(4)

由上述推导可知,黏接连杆的切、法向刚度ks、kn直接决定了颗粒间黏接接触关系的刚度.因此,必须确保所选取黏接连杆的切、法向刚度取值能够准确地模拟道砟颗粒间聚氨酯材料的力学特性.因此,本文开展室内圆桶试验对ks、kn进行参数标定.

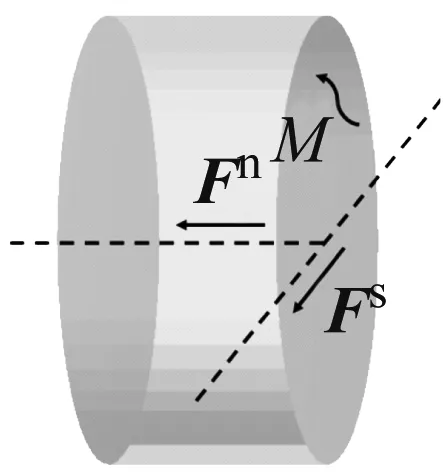

1.2 聚氨酯室内圆桶试验

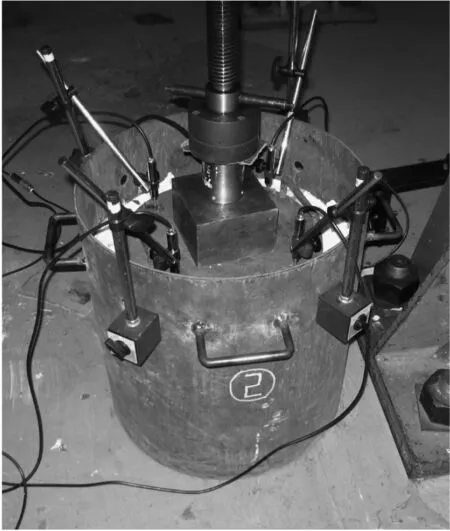

本文依据行业标准[14]通过圆筒试验开展研究.圆筒试验中顶面加载板的直径为350 mm.考虑散体道床中轨枕下部枕盒周围应有一定的临空范围,取聚氨酯固化道床试件的直径为500 mm,参照规范中高速铁路有砟道床厚度不小于350 mm的设计要求,取围压试件的高度为350 mm.行业标准[10]中对聚氨酯材料性能及试件的制备工艺作出了详细的要求,本文即参照这一标准对加载前的聚氨酯固化单元进行试制.参照规范[14]要求,在试验过程中,取峰值荷载为12.5 kN.并在桶顶部加载板处设置4个位移传感器,以检测荷载板的垂向位移,如图3所示.

图3 侧限室内模型试验

1.3 聚氨酯固化道床离散元模型的建立及验证

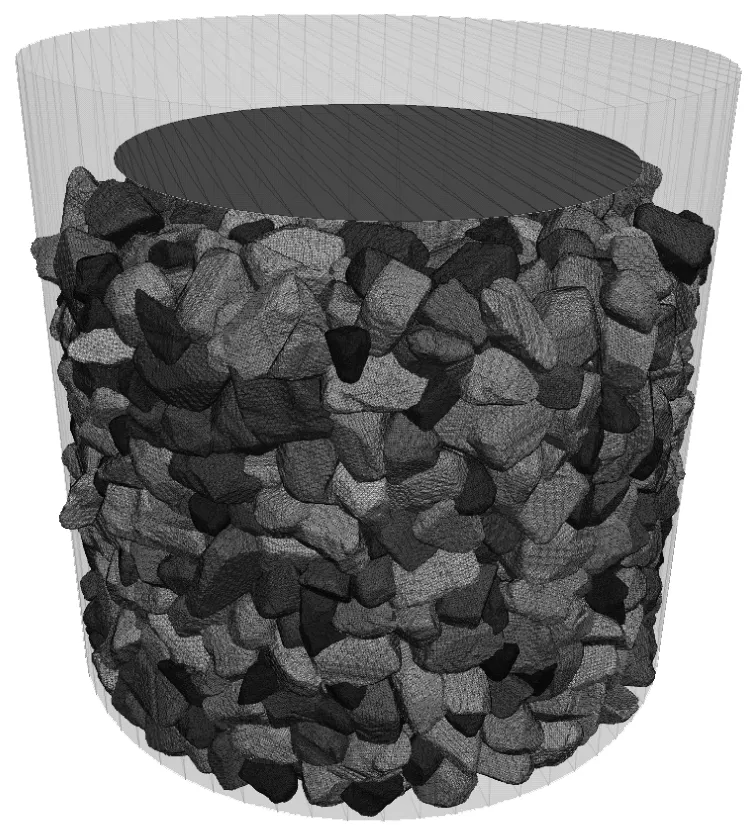

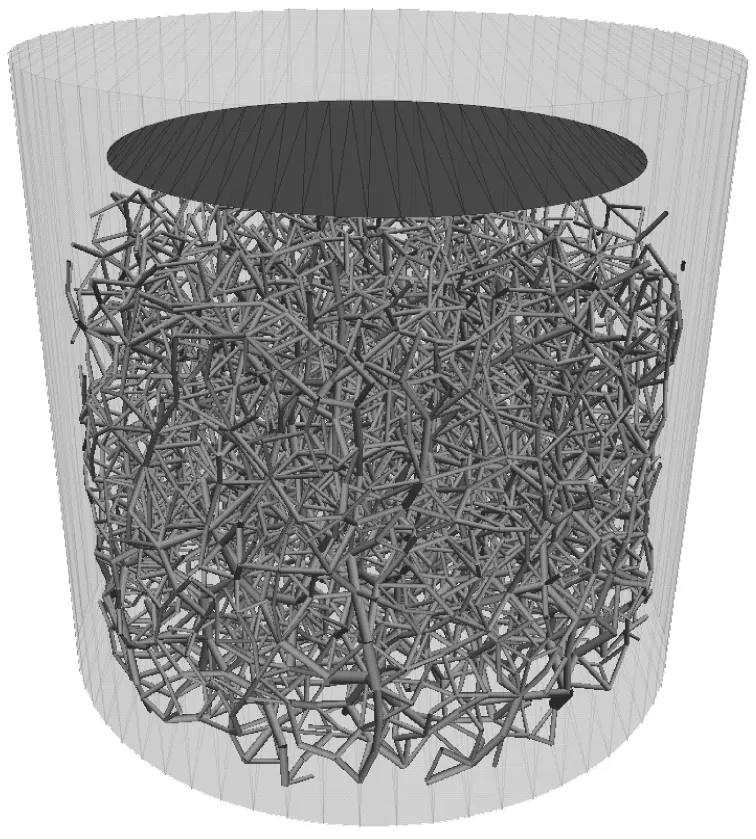

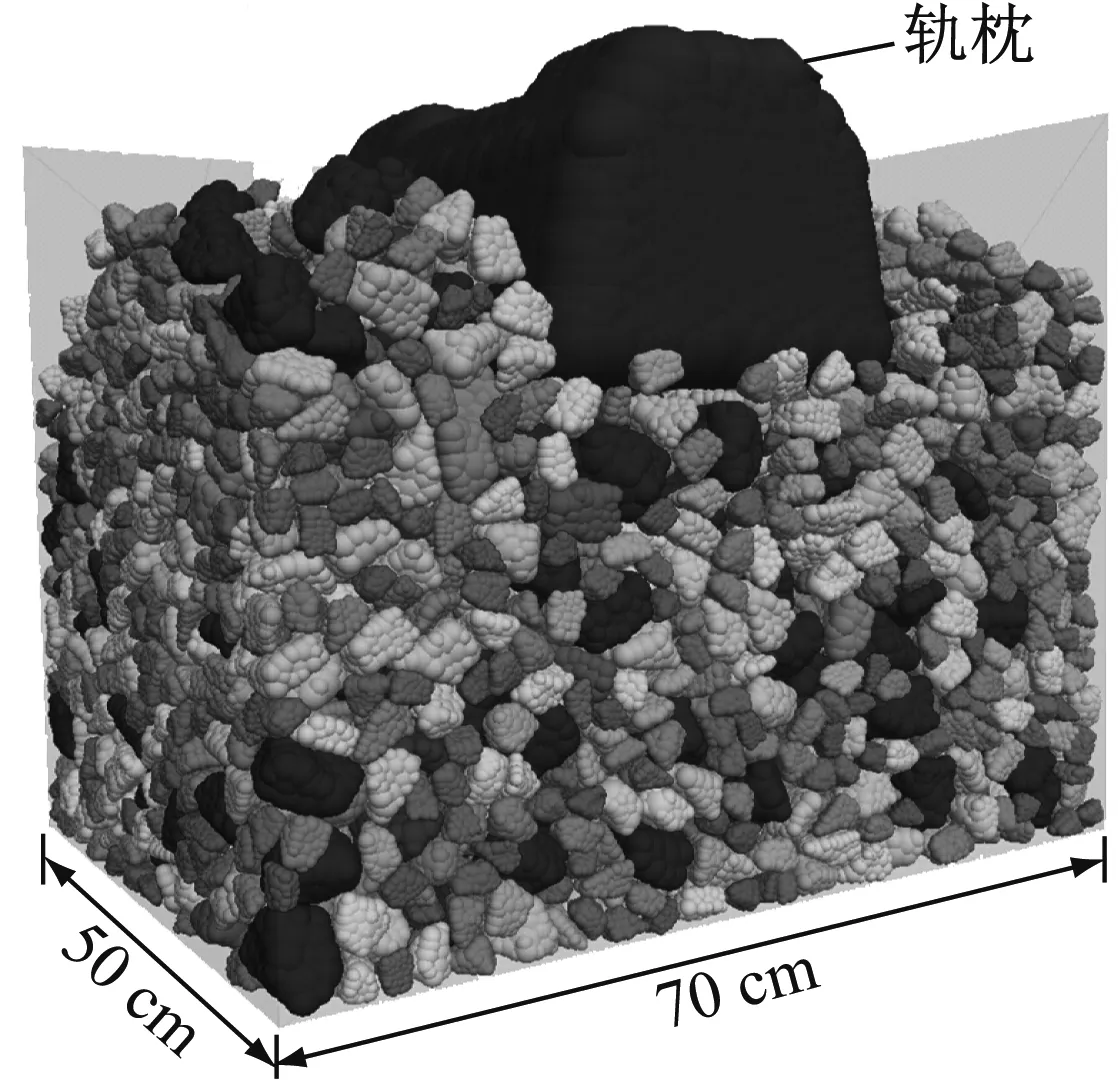

按照室内试验的几何、物理参数建立数值模型.则基于激光扫描法[15]所建立的精细化聚氨酯固化道床离散元数值模型如图4所示.

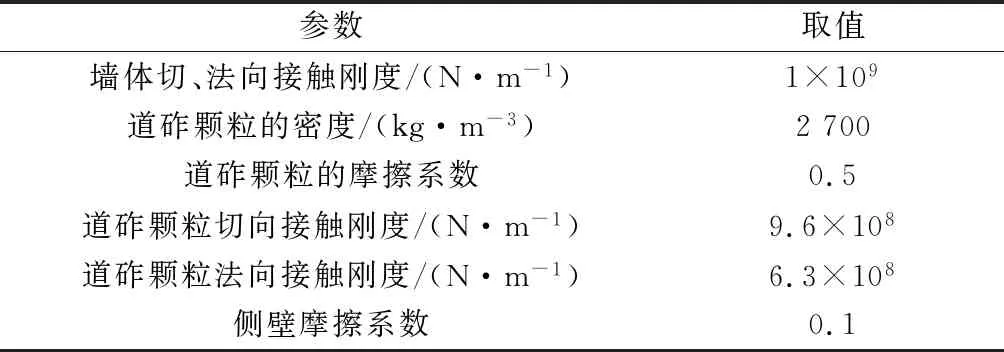

沿用前期研究中验证后的道砟颗粒力学参数,具体取值如表1所示[15].

a 道砟数值模型

b 弹性黏接键

参数取值墙体切、法向接触刚度/(N·m-1)1×109道砟颗粒的密度/(kg·m-3)2700道砟颗粒的摩擦系数0.5道砟颗粒切向接触刚度/(N·m-1)9.6×108道砟颗粒法向接触刚度/(N·m-1)6.3×108侧壁摩擦系数0.1

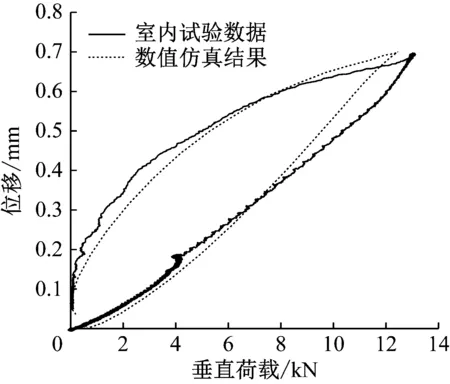

通过数值试验对聚氨酯材料的关键力学参数ks、kn进行标定.选取不同的参数组合进行数值试验,当kn=6.2×104N·m-1且ks=3.1×104N·m-1时,所得到数值仿真结果与室内试验结果对比如图5所示.

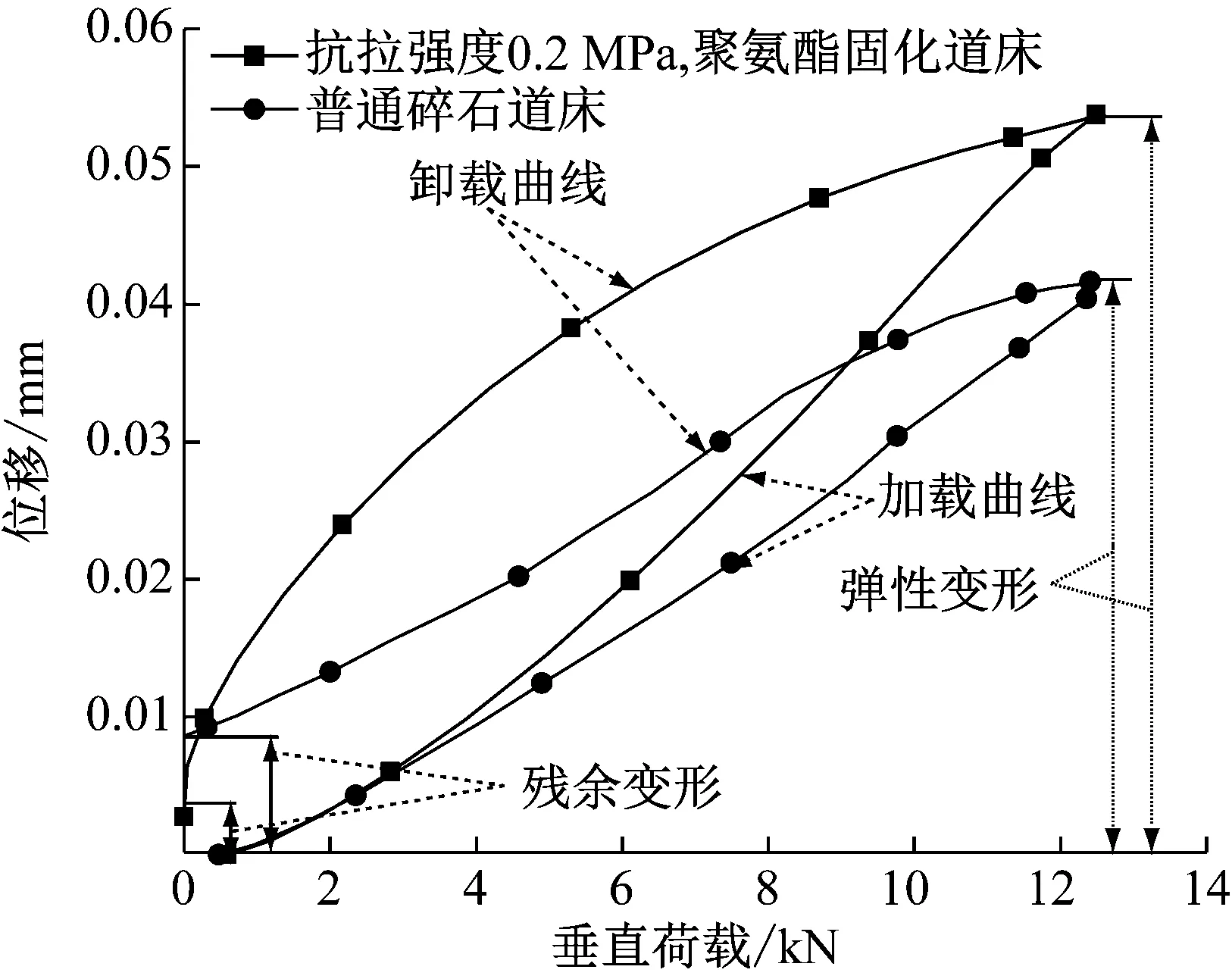

图5 室内试验结果与仿真结果对比

由图5可以看出,当选择合理的黏接刚度参数时,所建立的数值模型能较好地模拟聚氨酯固化道床的力学特性.本文即采用该参数对聚氨酯材料进行模拟.

2 聚氨酯固化道床力学特性

2.1 聚氨酯固化道床沉降力学特性

散体道床会经受来自列车的循环荷载,而道床在循环荷载作用下所产生的累积沉降是导致有砟轨道需要进行捣固、稳定等养护维修作业的根本原因,直接关系到轨面的平顺性及线路的养护维修成本.因此,本文基于数值模拟对道砟在轨枕作用下的沉降力学行为进行研究.既有研究表明[16],对于散体材料,当模型边界大于散体材料颗粒平均直径的8倍以上时,模型边界效应可以忽略.本文所选取的道砟颗粒平均直径为43 mm.基于此,参考前期研究成果[11],选取承轨槽附近宽70 m,长50 m区域内的道床进行仿真,并基于前文1.3节中标定后的黏接参数针对轨枕底部以下区域设置黏接连键以模拟聚氨酯材料,所建立的精细化数值模型如图6所示.

图6 道砟箱离散元数值模型

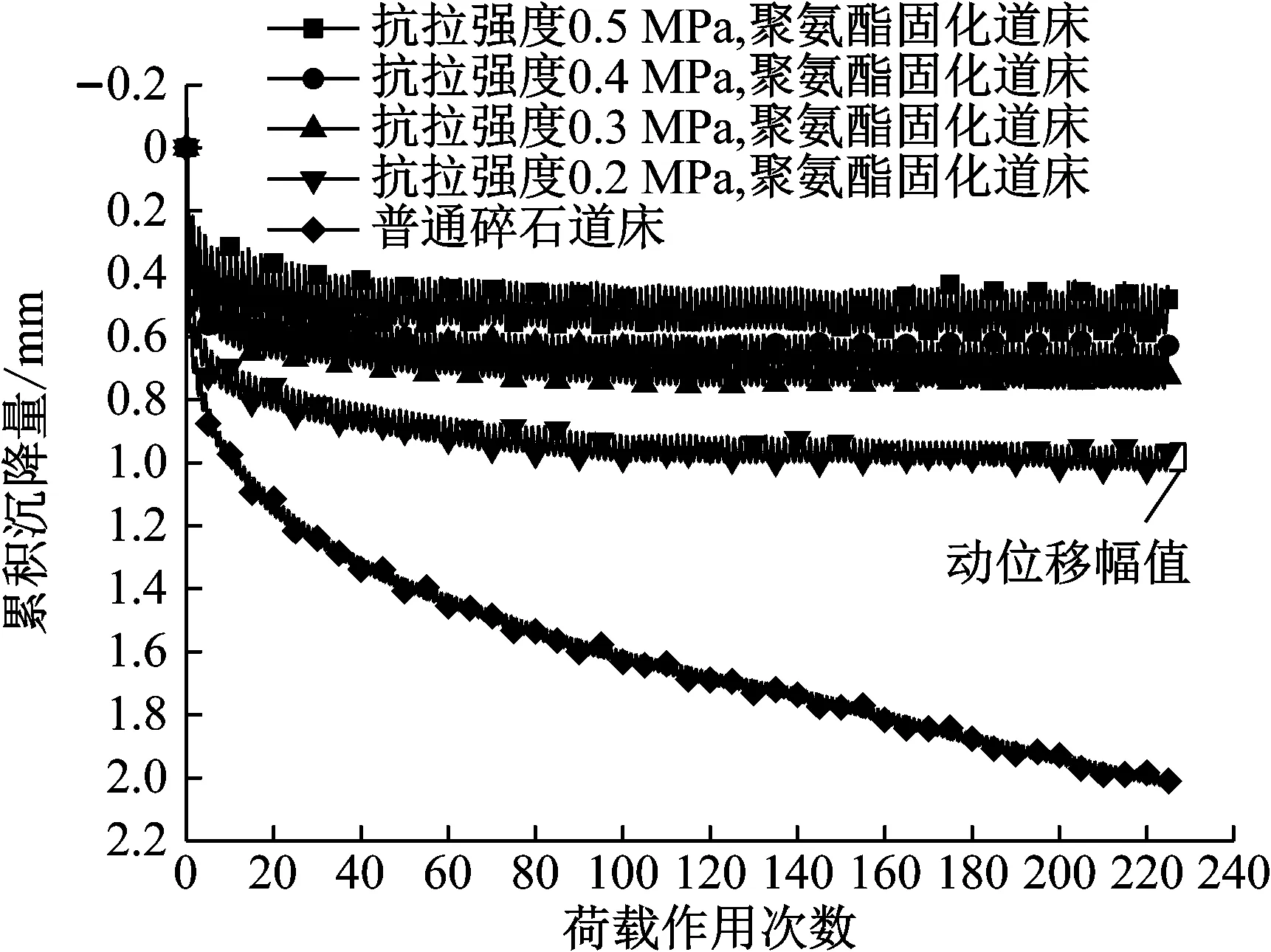

在工程实际中,氨酯固化材料的强度可通过不同原材料组分配比及浇筑工艺进行控制,而材料强度会直接影响聚氨酯道床的经济性.本文对聚氨酯材料拉伸强度分别为0.2、0.3、0.4、0.5 MPa以及普通碎石道床5种工况进行分析,以期揭示聚氨酯固化道床的力学特性,并为聚氨酯固化道床材料的选型及经济技术比的优化提供参考.对轨枕施加频率为5 Hz,幅值为12.5 kN的循环荷载,得到的不同道床位移随循环荷载作用次数变化的曲线如图7所示.

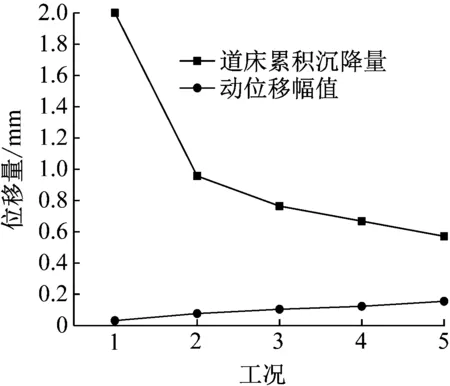

图8给出了不同道床累积沉降量及每个周期内道床的动位移幅值,其中工况1为普通碎石,工况2~5为抗拉强度分别为0.2、0.3、0.4、0.5 MPa的聚氨酯固化道床.

结合图7、图8可以看出,抗拉强度为0.2 MPa的聚氨酯固化道床的累积沉降约为普通碎石道床的50%,且会随着聚氨酯抗拉强度的增加而减少,但当聚氨酯材料的抗拉强度大于0.2 MPa时,再增大聚氨酯材料抗拉强度所产生的延缓沉降效果并不显著,且会导致道床的动位移增大.

为进一步揭示导致两种道床结构力学行为差异的内在机理,分析了沉降稳定后单次荷载作用下普通碎石道床与聚氨酯固化道床的平均位移曲线,结果如图9所示.

图7 不同道床累积沉降特性对比

Fig.7 Comparison of cumulative settlement of different ballast beds

图8 不同道床累积沉降量及动位移幅值

Fig.8 Comparison of cumulative settlements and dynamic displacements of different ballast beds

图9 两种道床结构单次荷载曲线

由图9可以看出,聚氨酯固化道床在整个加卸载过程中会产生两类位移,一是在受外荷载条件下,道床会产生一定量的弹性变形,该部分变形可随卸载而恢复,第二类则是整个卸载过程完成后,道床所产生的残余变形,卸载后难以恢复,是导致散体道床需要进行频繁养护维修的主要原因.由图9还可以看出,当处于荷载峰值时,普通碎石道床的最大弹性变形量为0.41 mm,聚氨酯固化道床为0.54 mm;普通散体碎石道床在荷载作用后不可恢复的残余变形量为0.09 mm,而聚氨酯固化道床的残余变形量仅为0.04 mm,这就是两种道床结构在循环荷载作用下累积沉降量产生差异的根本原因.

2.2 聚氨酯固化道床应力及分布规律

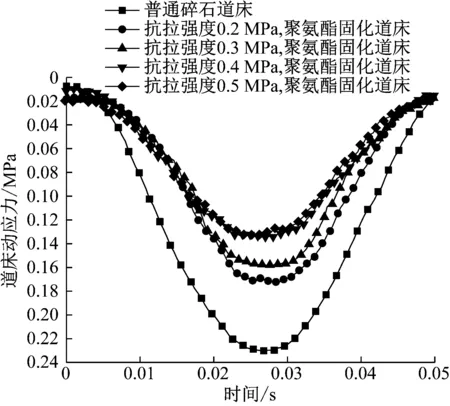

道床内部的动应力过大是导致道砟颗粒发生破碎、粉化的直接原因.而应力分布的均匀性又是评判散体道床力学状态的重要指标.因此,本节对不同道床在每个周期荷载作用下的平均动应力进行分析,其时程曲线如图10所示.

图10 不同道床动应力对比

由图10可以看出,聚氨酯道床内部的动应力明显小于普通碎石道床,且会随着聚氨酯材料抗拉强度的增大而减小,说明聚氨酯材料能有效地减小道床内部的动应力.

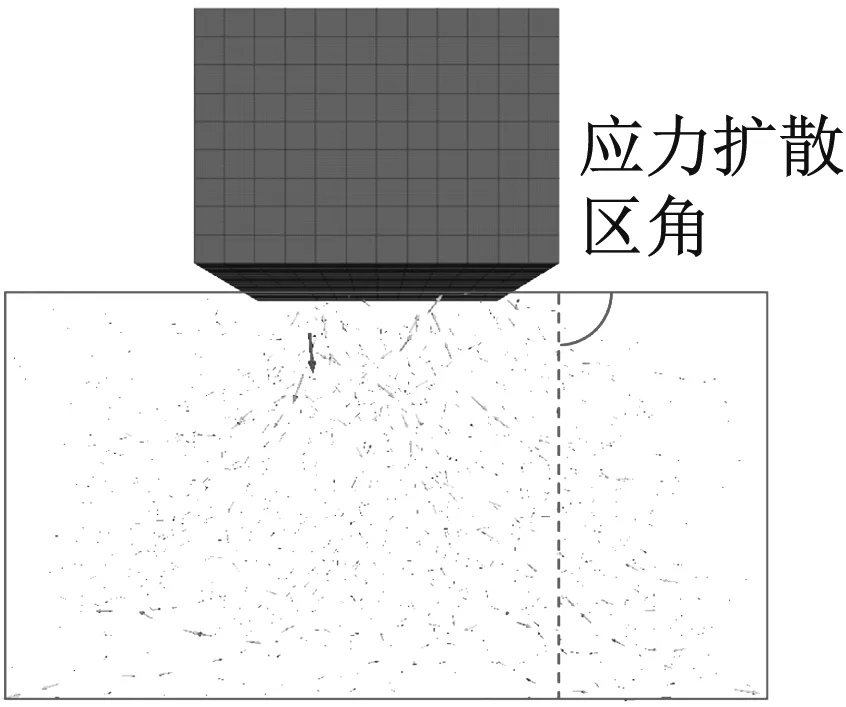

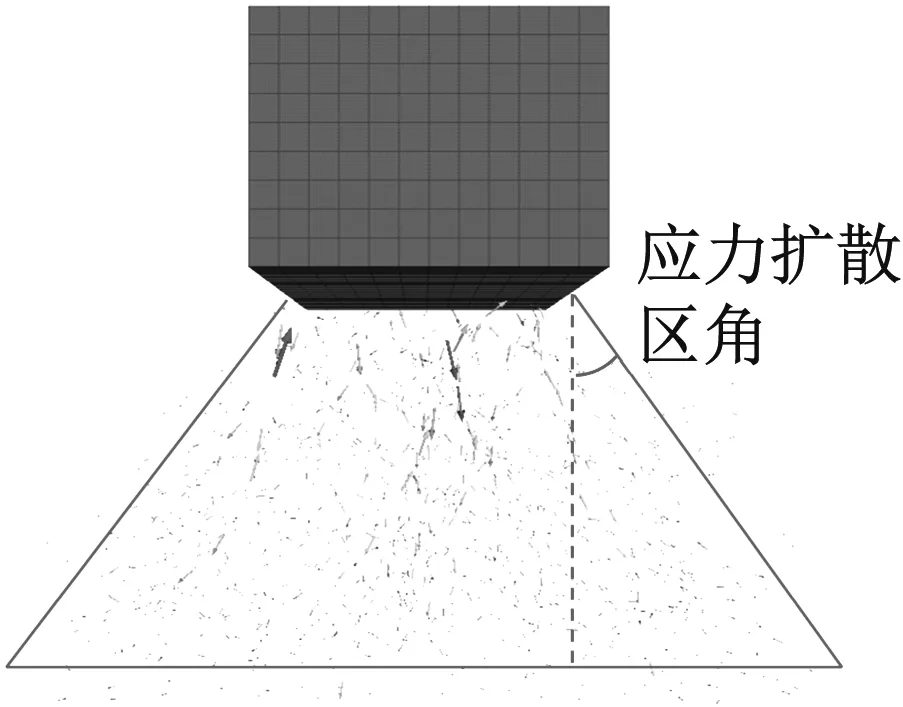

道床内道砟颗粒的接触力分布规律是判定道砟接触及应力传递状态的重要标准,应力分布均匀的散体道床能够更为有效地衰减列车的荷载,并使之均匀地传递至下部基础,从而延长道床的使用寿命.

由图11可以看出,聚氨酯固化道床的接触力分布更为均匀,而普通碎石道床内部道砟颗粒间的接触力在轨下基本呈梯形分布,且接触应力主要集中于轨枕底部.文献[17]也佐证了这一观点,并指出轨枕底部道砟颗粒间的接触力过大是导致工程实际中道砟粉化、破碎多集中于轨枕底部的直接原因.就颗粒间接触力的峰值来看,普通碎石道床道砟颗粒间的最大接触力为4 326 N,而聚氨酯固化道床的最大接触力为2 049 N,仅为普通碎石道床的47.3%,说明聚氨酯固化道床能够改善道砟颗粒的接触状态.

a 聚氨酯固化道床

b 碎石道床

3 结论

本文提出了一种基于黏接力链单元的聚氨酯固化道床数值仿真方法,结合室内试验与数值分析,对聚氨酯固化道床与普通散体碎石道床力学性能差异的产生机理进行了对比分析,主要结论如下:

(1) 所提出的基于黏接力链单元的聚氨酯固化道床数值仿真方法能较好地模拟聚氨酯固化道床的力学特性,可为聚氨酯固化道床的数值模拟提供参考.

(2) 聚氨酯固化道床能显著延缓散体碎石道床的累积沉降,其主要原因是由于固化材料在道砟颗粒之间形成了柔性黏接键,使得散体道砟颗粒间具有一定的抗拉强度,从而抑制了道砟颗粒之间的相对错动,因此在单次荷载作用下会产生更小的残余变形.

(3) 增强聚氨酯材料的抗拉强度能够减小道床的累积沉降,但当聚氨酯材料的抗拉强度大于0.2 MPa时,再增大聚氨酯材料抗拉强度所产生的延缓沉降效果并不显著.此外,聚氨酯固化材料抗拉强度的增大还会引起轨枕的动位移增加.因此,建议在后续工作中,结合线路的实际运营情况,从道床、扣件刚度合理匹配的角度,提出不同线路条件下聚氨酯固化材料的合理力学性能设计要求.

(4) 聚氨酯固化道床与散体碎石道床在应力分布规律上存在显著的差异,普通碎石道床内部道砟颗粒间的接触力在轨下基本呈梯形分布,而聚氨酯固化道床的枕下应力基本呈矩形分布,具有更大的应力扩散角,且颗粒间的最大接触力明显小于散体碎石道床,说明聚氨酯道床能更好地分散道床应力.因而,既有基于轨下梯形应力分布假设的碎石道床强度设计理论难以适用于聚氨酯碎石道床,建议针对聚氨酯固化道床结构的力学特性提出新的设计理论.