新疆地区气化煤种调配实验及工业应用

尹洪清,王 艳,王振华,张 彦

(兖矿水煤浆气化及煤化工国家工程研究中心有限公司,山东 滕州 277527)

新疆地区某多喷嘴对置式水煤浆加压气化装置主用煤种的煤灰以塑性渣为主,气化装置可操作温度区间较窄,煤灰黏温特性不适宜气化炉液态排渣。气化炉经常处于高温操作,存在炉壁超温、耐火砖侵蚀严重、降温操作易形成堵渣等问题[1]。兖矿水煤浆气化及煤化工国家工程研究中心有限公司基于该煤种灰成分和黏温特性,结合新疆地区气化煤种现状,选取合适的煤种对该煤种进行调配,并在理论研究及实验检测分析的基础上,进行工业掺烧应用,解决了上述问题,保证了气化炉的正常运行,现介绍如下。

1 煤灰黏温特性对气化炉运行的影响

煤灰成分决定煤灰熔融性及黏温特性。其中,煤灰碱酸比及硅铝比是影响煤灰熔融性及黏温特性的关键因素。煤灰碱酸比是碱性成分(氧化铁、氧化钙、氧化镁、氧化钠、氧化钾)与酸性成分(氧化铝、氧化硅、氧化钛)的质量分数之比,硅铝比即氧化硅与氧化铝的质量分数之比。煤灰成分中酸性成分可增加灰渣黏度,碱性成分可降低灰渣黏度。在氧化硅含量适当的情况下,可平滑灰渣黏温特性曲线,增加气化炉的可操作温度区间。氧化钙含量不宜过高,原因是过高的碱性成分会使灰熔融性温度升高,并使煤灰高温下熔融体中固体粒子数量增多,流动温度变小,可操作温差变窄,气化炉温度难以控制。

相关研究表明[2-3],煤灰中氧化钙、氧化铁、氧化镁质量分数之和<30%且氧化铝质量分数<24%时,煤灰熔体多呈玻璃体渣;当氧化铝质量分数为24%~30%时,煤灰熔体多呈塑性渣;当氧化铝质量分数>30%或氧化钙、氧化铁、氧化镁质量分数之和>30%时,煤灰熔体多为结晶渣。当熔渣是玻璃球状(玻璃体渣或近玻璃体渣)时,气化炉的运行工况较好,生产稳定;当熔渣为塑性渣时,操作不易控制,容易堵塞下降管,提高操作温度难以结成有效的灰渣保护层、起到“以渣抗渣”的作用,最终造成灰渣对耐火砖的严重侵蚀。

一般认为,气流床气化液态排渣的可操作温度,最大控制范围应满足高温煤灰渣黏度为3 Pa·s~25 Pa·s,气化炉可操作最低温度可选择T25+30℃(即煤灰渣黏度25 Pa·s时温度再提高30℃),顺利实现液态排渣。

2 实 验

2.1 实验煤种

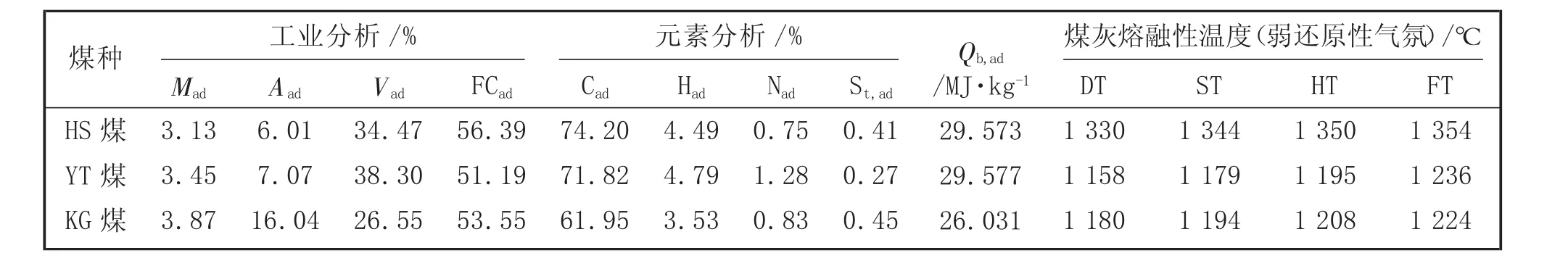

实验煤种主要为新疆吐鲁番地区两种煤种(简称HS煤和YT煤),新疆昌吉地区一种煤种(简称KG煤),实验煤种煤质分析结果见表1。

表1 实验煤种煤质分析结果

2.2 实验仪器及方法

2.2.1 煤灰成分分析

主要实验仪器:ICP等离子发射光谱仪(型号Prodigy XP,安捷伦科技有限公司)。

实验过程:准确称量煤灰0.1 g,称准至0.000 1 g,置于PTFE烧杯中,加入浓硝酸(优级纯)10 mL,电热板上缓慢加热,再加入10 mL优级纯HF消解至溶液清亮后,加入适量硝酸,加热至近干,去除HF。最后经去离子水转移定容至50 mL待测。浓度高的元素,再稀释100倍上机分析。

2.2.2 黏温特性测试

主要实验仪器:马弗炉、陶瓷高温炉、高温黏度测定仪(型号Rheotronic-Ⅱ,美国Theta公司)等。

实验过程:在马弗炉中,用快灰法完全燃烧煤样(按照GB/T 212—2008进行),收集煤灰。将煤灰放入陶瓷高温炉内,程序升温,对煤灰进行预处理。仪器冷却后取出预处理后的煤灰,再进行黏度测试。

采用GB/T 10247—2008的旋转法测定黏度:在还原性气氛下,使刚玉转子在高温熔化的煤炭灰渣溶液中旋转,记录溶液温度由高向低逐渐降低的过程中,转子的黏性扭矩和转子转速的变化。根据溶液的黏度与黏性扭矩成正比、与转速成反比的关系,计算出灰渣溶液的高温黏度,从而得到煤炭灰渣的高温黏度特性曲线。

3 结果与讨论

3.1 煤质及煤灰成分分析

由表1可以看出,3种煤样水分较低,适宜制备水煤浆,工业生产应用证明,3种煤样的成浆质量分数均在61%以上。HS煤灰熔融性温度较高(FT>1 350℃),不适宜直接应用于水煤浆气化炉;KG煤灰分较高,影响气化经济性。因此,从实验煤种的煤质分析得出,HS煤、KG煤不适宜直接用作水煤浆气化煤种。

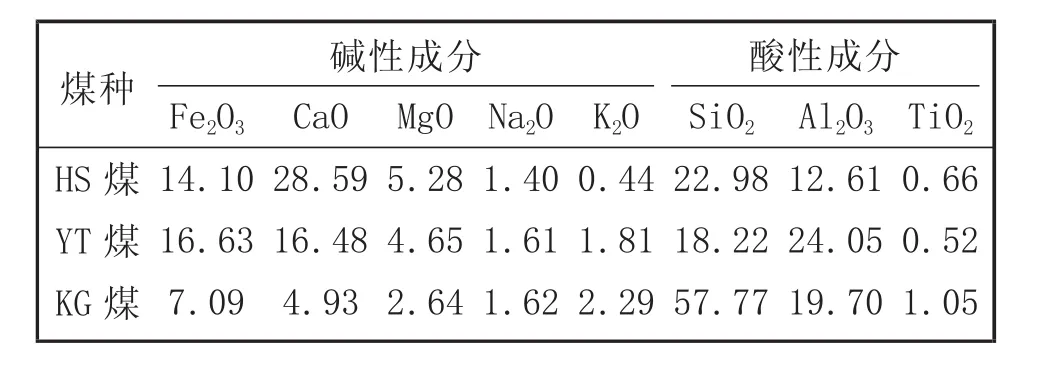

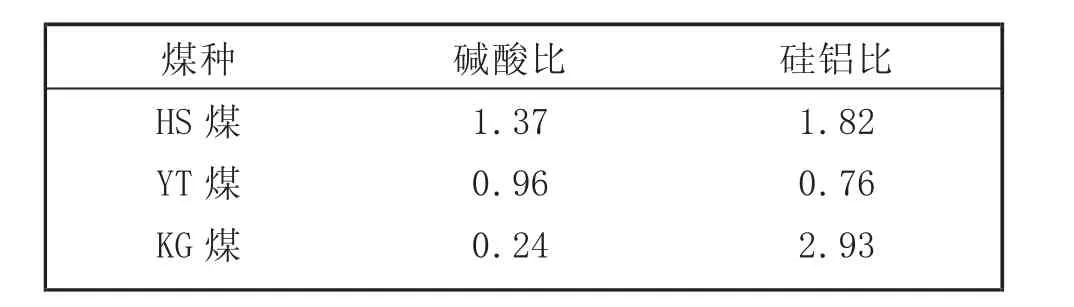

为初步判断煤灰熔融性及黏温特性,并指导煤种调配,对3种实验煤种的煤灰成分进行了分析,结果见表2,煤灰碱酸比、硅铝比计算结果见表3。

表2 实验煤种煤灰成分分析结果%

表3 实验煤种煤灰碱酸比、硅铝比计算结果

通过表1~3结果可以看出,HS煤煤灰碱性成分偏多,煤灰碱酸比1.37,煤灰中碱性成分过高,使灰熔融性温度(FT)升高。YT煤煤灰氧化铝含量较高,硅铝比偏低,研究认为当氧化铝质量分数为24%~30%时,煤灰熔体多呈塑性渣。KG煤煤灰氧化硅含量较高,碱性成分偏少。因此,选用碱性成分偏高的HS煤、氧化硅含量较高的KG煤与氧化铝含量较高的YT煤进行混配,理论上混配煤灰可以达到合适的碱酸比、硅铝比[4]。

3.2 煤种调配实验

3.2.1 YT煤煤灰黏温特性分析

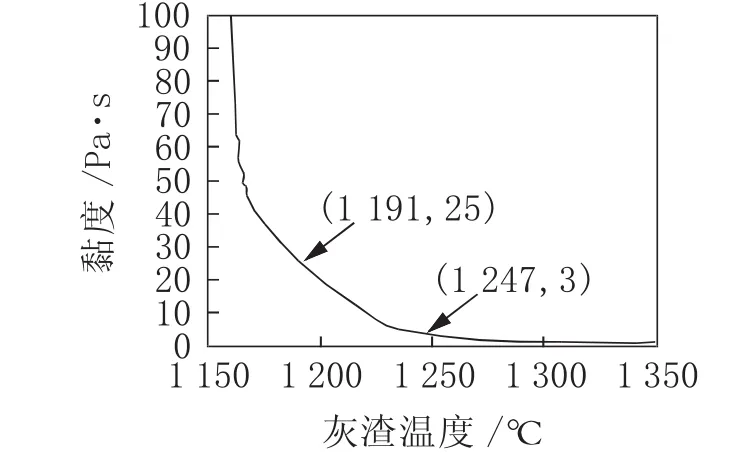

实验初期测试了煤灰碱酸比和硅铝比较适宜的YT煤的煤灰黏温特性,结果见图1。

从图1可以看出,YT煤灰渣可归类为塑性渣,其整体灰渣黏度较低,但随温度的降低,灰渣黏度的升高速度较快,3 Pa·s~25 Pa·s(灰渣温度 1 194 ℃~1 247℃)的可操作温度区间相对较窄,与YT煤煤灰成分理论分析结论一致。通过煤灰成分分析和煤灰黏温特性测定,发现YT煤单独作为气化煤种可操作温度区间相对较窄,高温操作易造成炉壁超温、耐火砖侵蚀严重,低温操作又极易形成堵渣等问题。因此,可选用碱性成分偏高的HS煤、氧化硅含量较高的KG煤与YT煤进行配煤掺烧。

3.2.2 煤种混配理论计算

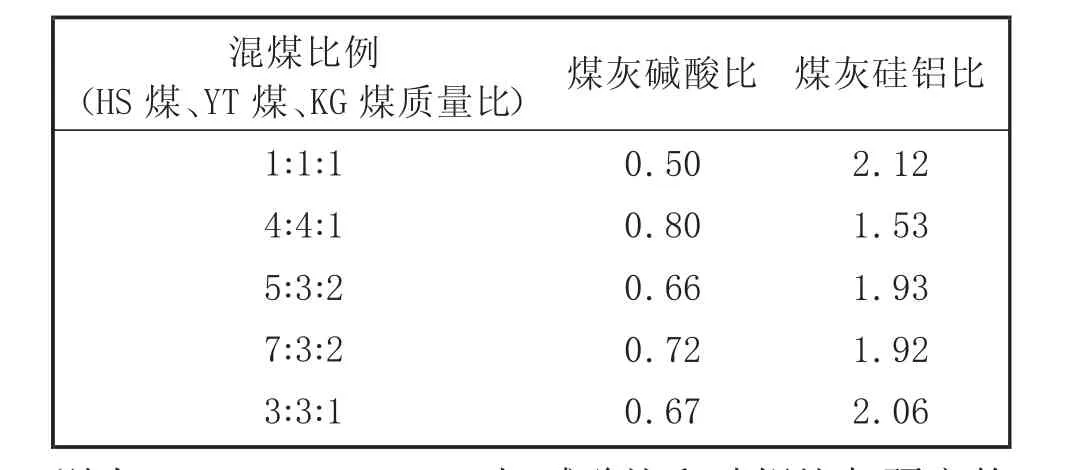

根据表2,控制碱酸比在0.8左右、硅铝比在2.0左右,调节各煤种调配比例,计算混煤的煤灰碱酸比和硅铝比。不同配煤比下混煤煤灰的碱酸比、硅铝比计算结果见表4。

图1 YT煤灰渣黏温特性曲线

由表4可知,HS煤、YT煤、KG煤的掺配质量比分别为 5∶3∶2、7∶3∶2、3∶3∶1 时,碱酸比和硅铝比与预定的控制指标接近。因此,初步确定3种适应于液态排渣气化炉的配煤比例为HS煤、YT煤、KG煤质量比为5∶3∶2、7∶3∶2、3∶3∶1。为验证理论计算的可靠性,进一步对混煤煤质和煤灰黏温特性进行分析测试。

表4 混煤煤灰的碱酸比、硅铝比计算结果

3.2.3 煤种混配分析测试

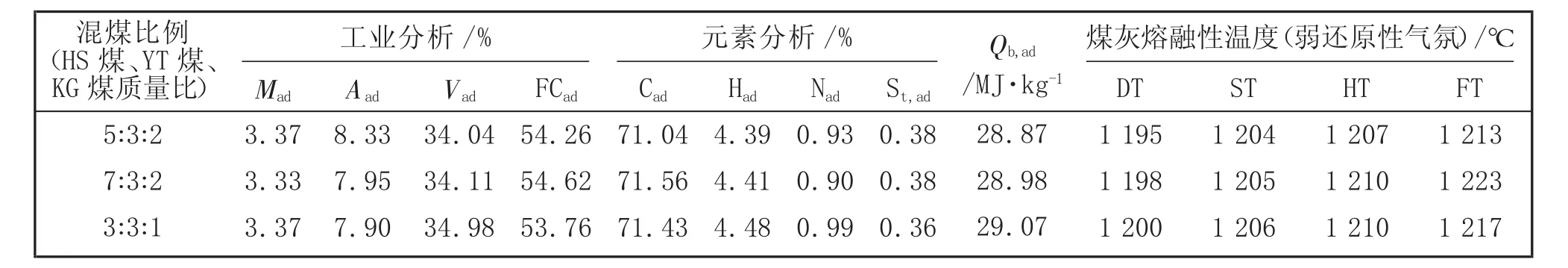

按照理论计算得出的3种混煤比例分析混煤煤质,结果见表5。

表5 混煤煤质分析结果

由表5可知,3种混煤煤样水分较低,适宜制备水煤浆;灰分满足气化炉经济性运行需要。因此,选定的混煤煤质基本满足气化炉运行需要。为验证煤样混配比例选择的准确性,根据生产现场煤炭储量和混配操作条件,结合混煤煤质分析结果,选定混煤(HS煤、YT煤、KG煤质量比为 5∶3∶2)测试其黏温特性,结果见图2。

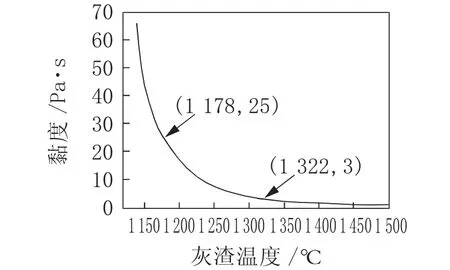

图2 混煤(HS 煤、YT 煤、KG 煤质量比为 5∶3∶2)煤灰黏温特性曲线

由图 2 可知,混煤煤灰黏度 3 Pa·s~25 Pa·s(灰渣温度1 178℃~1 322℃)的温度区间为144℃,最低操作温度1 208℃。因此,选取的混配比例(HS煤、YT煤、KG煤质量比为5∶3∶2)适用于液态排渣气化炉操作。

3.3 工业掺烧应用

按实验确定的掺烧比例,即HS煤、YT煤、KG煤质量比为5∶3∶2,进行了72 h工业掺烧试验,结果显示气化炉双炉稳定运行,气化炉操作温度比单烧YT煤降低约70℃。72 h内气化炉炉膛平均温度为1 331℃,平均压力为5.7 MPa;生产1 000 m3(CO+H2)平均煤耗565 kg,氧耗397 m3;合成气有效成分平均体积分数为80.94%、甲烷平均体积分数为108×10-6、二氧化碳平均体积分数为18.65%。通过气化炉操作指标和合成气成分变化趋势分析,气化炉运行正常。结合混煤灰熔融性温度和黏温特性曲线,可继续将操作炉温降低50℃及以上。

4 结 论

4.1 对新疆地区3种气化用煤进行的煤质和煤灰成分分析测试表明,YT煤煤灰氧化铝含量较高,理论预测和实际测试均证明其煤灰熔体为塑性渣,气化操作温度区间相对较窄;HS煤煤灰碱性成分偏多,灰熔融性温度(FT)较高;KG煤灰分较高,影响气化经济性。上述3种煤均不适宜直接作为气流床气化用煤。

4.2 实验选用碱性成分偏高的HS煤、氧化硅含量较高的KG煤与YT煤进行配煤掺烧。经灰成分分析和理论计算,HS 煤、YT 煤、KG 煤的质量比为 5∶3∶2、7∶3∶2、3∶3∶1时,煤灰碱酸比和硅铝比与预定的控制指标接近。混煤煤灰黏温曲线测试结果进一步验证了混煤(HS 煤、YT 煤、KG 煤质量比为 5∶3∶2) 的可操作温度区间较宽,适用于气化炉液态排渣操作。

4.3 按HS煤、YT煤、KG煤质量比为 5∶3∶2的配煤方案,顺利实现了气化煤种工业掺烧应用。通过对72 h运行数据的分析,结果显示气化炉运行正常,操作炉温可逐步降低50℃及以上。