3D可视化安全风险管控系统在核电机组的创建与实践

□林 洋

一、3D可视化安全风险管控系统实施背景

(一)核电安全的极端重要性的客观需要。核电机组系统及厂房建筑结构复杂,引发安全事故的安全风险因素众多,影响关系错综繁复,各种风险因素引起的后果也各不相同。由于核电的社会敏感性,一旦核电站出现较大的工业安全事故,不仅会造成严重的人身伤害与设备损坏,还可能引起不可估量的社会反响,甚至对整个核电行业的健康发展产生深远的负面影响,因此安全管理必须放在核电的头等重要位置。不断改善电站的现场安全状况,提升安全水平,从而遏制恶性安全事故的发生是核电必须承担的企业职责及客观需要。

(二)追求卓越的安全管理自我提升需要。作为国家高、精、尖行业的代表,核电在诸多生产、管理领域始终走在最前沿,核电的工业安全风险管理模式与其他行业基本一致,未建立一套完整的可视化、数字化、标准化的风险管控系统。为突破固有的思维束缚,践行秦山核电“追求卓越、超越自我”的创新理念,核电安全管理人员迫切需要利用新的科学技术手段和管理创新思维,探寻一种全新的安全管控系统,从而实现对核电站工业安全管理绩效持续改进的目标。

二、成果内涵

(一)全方位的风险辨识管理,强化隐患管理新手段。全面识别了方家山机组生产现场存在的安全隐患,采用LEC安全评价法对风险点危险度进行定量评估,根据风险等级编制针对性的控制措施,提出合理有效的防护措施,对可能引发严重人身伤害事故的高风险作业项目进行重点监管,在常规安全管理的基础上,风险辨识的深度、广度方面进一步加强和优化,达到以点带面,重点突出,可全方位对各厂房、各房间内固有设施和系统存在的安全风险进行辨识及管控。

(二)虚拟现实场景整体建立,安全信息呈现立体化。对方家山机组所有厂房进行了3D建模,结合虚拟现实场景,在模型中对辨识的每一个风险点进行精准定位。通过虚拟模型和实景场景立体化显示风险点信息,以360度全视角展示厂房内部结构和风险点分布,以互动操作方式实现人机交互、视角切换,做到风险可视、可知、可控,安全信息呈现立体、多元化。

(三)风险点数据化管理,为数字化电站建设打下良好基础。系统风险点按照厂房——房间——风险类型进行分类,以“厂房—房间—流水号”对每一风险点进行编号,提出针对性的控制措施,实现风险点分类管理。同时结合国家法律法规、公司程序、一/二级高风险作业实例、公司挂牌督办等内容,最终建立起庞大的风险点数据库,数据具有全面、定量的分析统计功能,为秦山核电数字化建设打下了良好的基础。

(四)整合管理资源,开发综合性安全管理系统。通过多媒体手段,对现场风险进行全面管控和可视化管理,并融合了法律法规、行规制度、人员培训、工作前准备、项目风险分析、工作过程监督及隐患整改等多种管理资源,开发了国内首创的风险点管控系统。

(五)不受地域、空间限制,操作快捷、简便。该系统设置在公司内网Web服务器进行管理,摈弃常见管理软件必须安装客户端的弊病,员工通过办公室的局域网电脑,足不出户连接内网的浏览器即可实时浏览逼真的现场信息,简化了操作流程,能明显提高作业人员的学习兴趣,大幅降低了现场勘查或培训的时间成本,提升了工作效率。

三、核电站安全管控系统的运用

通过风险识别、风险汇总、风险控制、网站开发、数字建模、系统维护6个阶段,逐一进行重点攻坚,最终构建了全新的安全管控系统,并成功地运用在工业安全管理实践中。

(一)生产现场风险识别及整改。对方家山机组的厂房及房间进行全范围的风险识别,共计识别厂房52个,辨识风险点3,146个。对这些厂房进行全方位辨识厂房内的风险信息,并针对所有的风险点编制了针对性的安全控防护制措施。在风险点识别过程中发现需要整改的隐患,及时联系相关单位/部门进行整改,从设备、设施上消除安全隐患,将事故预防关口前移,实现本质安全化管理的提升。风险识别小组对厂房的所有风险进行识别后,得到了大量的现场数据,在风险识别过程中发现的风险要及时进行整理,采取对现场识别的风险点进行编号处理。每间厂房识别完后会根据厂房号-房间号-厂房风险流水号进行编码。最终每个风险点都得到了唯一的“身份标识”。对这些风险点进行编号之后是为了更好地管理这些风险点,在后期的建模过程中这些唯一的编码为每个设备、每间厂房提供了良好的借鉴作用。

(二)创建数字化实景,安全管理可视化。对方家山机组所有厂房进行了建模以虚拟现实场景,并在模型中对辨识的每一个风险点进行精准定位;结合实景模型与风险点信息,以360度全视角展示厂房内部结构和风险点分布,以互动操作实现人机交互、视角切换、风险可视、可知、可控,有效实现对各厂房、各房间内固有设施和系统存在的安全风险的动态管控。

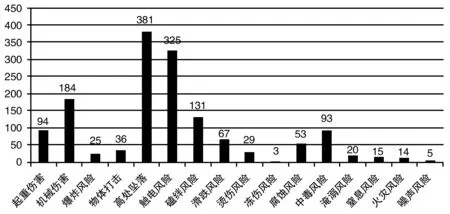

(三)现场风险管理全面化和精细化。通过开展全面性的风险识别及管理工作,对于所有风险点进行分类、统计、分析功能,可以宏观地了解全单元的主要风险类型,安全管理部门可有的放矢进行针对性管理。如图1所示,方家山单元主要风险点类型数量从高到低依次为高处坠落、触电风险、机械伤害、起重伤害、中毒和腐蚀风险等。

图1 方家山单元风险类型统计总图

通过对厂房现场风险点的全面识别及分类管控,重点关注各个厂房风险类型突出的种类及区域,做到隐患管理的全面化和精细化,安全管理质量得到显著提升。

(四)重点风险重点管控,实施挂牌督办。挂牌督办风险点按照风险等级高低分为三个级别,分别由公司领导、处室领导及现场工作人员分别督办。挂牌督办的风险点详细信息可以在3D厂房模块进行查看。目前秦山已开发了单独的挂牌督办风险点巡检记录系统,每一个挂牌督办风险点的责任人,按照规定的巡检频度要求,将其巡检结果录入系统,生成巡检记录。挂牌督办的管控手段切实保障秦山核电风险评级较高的风险点处于有效的安全监控监测状态,履行了安全生产横向到边、纵向到底的管理要求,将安全生产责任真正落到实处。

四、安全风险管控系统的实施效果

(一)本质安全化的提升。本质安全是指设备、设施或技术工艺含有内在能够从根本上防止事故发生的功能,是通过追求企业生产流程中人、物、系统、制度等诸要素的安全可靠和谐统一,使各种危害因素始终处于受控制状态,进而逐步趋近本质、恒久的安全目标。通过3D可视化安全风险管控系统,秦山核电逐渐增强了对电站内各系统本质化安全管理,通过对现场风险的识别与管理以及对后续风险分级管控、高风险挂牌监督等的实施结合核电自身各项标准化管理措施的运行,提高了安全风险控制的科学性,最终实现电站本质安全化提升。

(二)工作效率的提升及培训成本的下降。3D可视化风险点管控系统“虚拟三维场景”和现场安全信息的结合,为工作人员、新员工、承包商员工在办公电脑上提供直观形象的作业环境展示,快速熟悉现场工作环境,方便查找和学习各个厂房和房间的风险分析数据。同时将搜集的数据以多媒体化的方式展现出来,使工作人员能够更容易学习、接受、掌握现场工作风险信息,提高作业前准备的工作效率。

此外该系统还为新员工及新晋承包商、参观实习人员等现场安全培训提供可视化教材,培训者进入虚拟环境后,可对关注的局部细节进行在线学习,获取相关信息,丰富了培训手段,大大降低了培训成本,员工入场工业安全培训工作的效率也可得以提升。

(三)管理质量的逐步提升。通过开发3D可视化安全风险管控系统,实现了对方家山机组厂房风险点的有效管控,软件中各个板块的设立对于工业安全管理有着显著的提升作用。通过对风险点管理与控制、挂牌督办风险点管理、高风险作业管理等内容的专项管理,方家山机组逐渐实现了作业控制集约化,作业班组专业化,作业过程标准化,作业效率精益化的高效管理状态。

自实施3D可视化风险管控系统以来,各类安全管理理论在核电站进行了有益的尝试。动态安全管理模式得到有效利用,工作人员风险辨识及风险分析能力得到显著提高,企业的安全管理及安全文化氛围得到空前发展,电站应对风险的反应速度明显加快,对风险控制能力得到显著增强,在保障人员安全,防范安全事故发生等方面取得长足进展。同时,随着对作业现场的精细化、动态化管理的持续推进极大地遏制了作业现场安全事故的发生,减少了事故带来的人身伤害损失与财产损失,为员工创造了安全、舒适的工作环境,为公司稳定、健康发展及公司品牌形象的维护提供了安全保障。

(四)构建管理创新模式,形成行业示范作用。3D可视化安全风险管控系统通过对各厂房潜在的安全风险点进行全面分析,识别的安全风险与编制对应的控制措施,形成了厂房风险点分布电子系统,构建了安全风险可视化创新管理模式,树立了较先进的安全技术管理标尺,开创并持续保持良好的人、机、环境安全和谐常态。该系统在国内外同行交流中受到广泛一致的好评,秦山核电计划推广至旗下其他核电机组,并将辐射安全、消防、保卫等其他安全专业纳入其中,形成全范围安全领域的核电数字化安全平台,对响应国家信息化和工业化的“两化融合”以及推进集团数字核电建设的战略目标起到示范和推广作用。