后缘阻胶海绵在复合材料风电叶片上的应用效果研究

吴彦波,黄有慧,张述强,常军委

(东方电气(天津)风电叶片工程有限公司 天津300480)

0 引 言

目前行业内制造的复合材料风电叶片普遍采用PS和SS两半壳体粘接成型工艺。刮涂于SS壳体上的粘接剂在受到PS壳体挤压过程中被填充到设计要求的粘接区域。而且,粘接剂还被挤压出粘接区域两侧,挤出模具翻边的粘接剂位于非产品区域,壳体脱模后可以切除,但挤压进产品内部的粘接剂,由于操作的局限性无法清理掉。叶片设计长度越长,后缘多余的粘接剂耗用量越高,该部分粘接剂存在以下问题:设计外的粘接剂用量增加了制造成本;加大叶片的重量,甚至使叶片重量超出设计值;叶片在风场服役过程中,后缘不规则的粘接剂存在脱落现象,导致叶片整机出现事故。

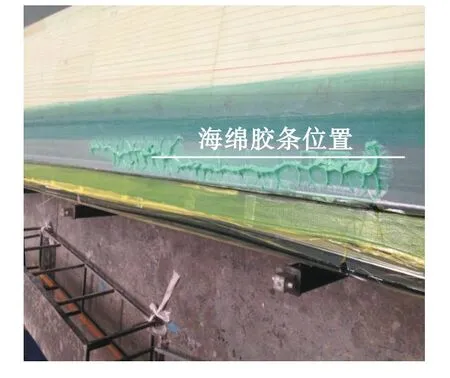

通过在SS壳体后缘粘贴海绵胶条对叶片后缘的粘接宽度进行控制,可阻止粘接剂挤压进入叶片内部。为此,在 SS壳体后缘最小粘接宽度[1]的内侧边缘粘接海绵胶条,再刮涂粘接剂,合模锁紧后进行挤压。本文通过 3种试验,逐步验证海绵胶条的阻胶作用,对阻胶效果进行分析和评估。

1 试验材料

海绵胶条:三元乙丙橡胶材质,宽度 20mm,高度40mm,宽度一侧具有自粘胶。

2 试验方法

2.1 局部挤胶对比试验

在风电叶片后缘区域随机均匀选取6段,每段长度 1m,使用对应刮板刮涂粘接剂(与合模时刮涂一致),每段使用 0.5m 的海绵胶条,另外 0.5m 不使用,合模锁紧后再打开模具观察粘接剂挤压效果。

试验表明,在同样条件下,未使用后缘海绵胶条区域粘接剂被随型压扁,内外两侧均有挤出;使用海绵胶条的区域无多余的粘接剂挤压到壳体内侧,外侧粘接剂明显偏多(图1、图2)。

图1 SS面挤压后效果Fig.1 SS shell effect after extrusion

图2 PS面挤压后效果Fg.2 PS shell effect after extrusion

2.2 整体挤压试验

在1.5MW叶片上后缘区域整体,使用对应的刮板刮涂粘接剂,在距离粘接剂边缘内侧 10mm的位置粘接海绵胶条。合模锁紧后打开模具,观察 PS面及SS面粘接剂挤胶情况。

试验表明,PS侧粘接剂内边缘型线整齐,粘接剂未从 PS侧翻过海绵胶条。海绵胶条与 SS壳体整体粘接效果良好,无被粘接剂挤跑现象(图3、图4)。

图3 挤压前状态Fig.3 Pre-extrusion state

图4 SS侧粘接剂挤压后状态Fig.4 SS shell adhesive after extrusion

2.3 叶片后缘整体试验

随机选取1支2.5MW叶片进行整体试验,即在叶片后缘平板(或翻边)末端至叶尖区域,全部放置海绵胶条。

试验表明,海绵胶条整体试验达到预期效果,从外侧观察型线相对整齐,从内侧观察未发现粘接剂挤出或有微量粘接剂附着在海绵胶条边缘,说明并未造成缺胶。通过无损检测确认,粘接宽度符合设计要求,海绵胶条边缘无气泡夹杂,无缺胶及空腔等质量问题(图5—图8)。

图5 合模前状态Fig.5 Pre-bonding state

图6 脱模后PS侧外观状态Fig.6 PS side appearance state after demoulding

图7 脱模后SS侧外观状态Fig.7 SS appearance state after demoulding

图8 脱模后内部状态Fig.8 Internal state after demoulding

3 结 论

后缘阻胶海绵整体试验效果相对较好,具有以下推广意义:

①可稳定各叶型后缘大部分粘接区的粘接剂用量,消除由于粘接剂用量多刮与少刮造成的叶片质量及质量矩差异[2],便于简化叶片的配重(有助于推行免配重)。

②有助于解决叶片的设计重量与实际重量偏差较大的问题,使叶片的实际重量更趋近于设计要求,避免由于超重造成的疲劳损失[3]。

③后缘海绵胶条能将粘接剂向壳体外侧挤出,有助于在不影响粘接质量的前提下,合理减少后缘粘接剂的用量。