基于自适应模糊PID的风速控制系统设计

伞红军,陈浩,陈明方,张道义,刘金鑫,臧家秀

(1.昆明理工大学机电工程学院,云南 昆明 650000;2.云南省三七资源可持续利用重点实验室,云南 昆明 650000)

PID控制器(proportion integration differentiation)分为手动和自动控制两种方式。其中,手动控制充分利用操作者的经验,事先选定合理的Ki、Kp、Kd三个参数,控制过程中不能根据受控对象状态的变化实时修改参数值。而自动控制方式调节过程漫长,调节误差较大。工业现场的电机大都采用变频控制技术,通过传统PID方法实现电机的转速调节,虽然可以对电机进行高效连续控制,但忽略了电机转速易受外界信号干扰以及传统PID对于时变信号调节效率低的特性[1-5]。为了弥补传统PID控制的缺点,近年来不断有新的控制算法的提出,如模糊自适应整定的PID控制[6]、PD鲁棒自适应控制[7-10],神经网络PID控制[11]、基于差分进化PID控制等。其中,模糊自适应整定的PID控制是在传统PID控制的基础上加入模糊自整定环节,运用模糊数学的基本理论,把规则的条件和操作用模糊集来表示,并把控制规则存储在计算机的知识库中。模糊自适应整定的PID控制能够根据实时状态,对PID参数进行在线优化,弥补了传统PID以及模糊控制的不足。本文通过对传统PID以及模糊PID控制进行对比试验,验证模糊PID在恒风速控制领域下的优越性。

1 控制系统设计

中药材三七产地加工时,三七的大根、须根、毛根中的皂苷成分差异明显,需要进行较为精准的分选才能更好地满足市场的需求[12]。三七分选过程中对风速的要求较高,风速是否能够快速精确调节将直接影响分选的效果。

现有的分选设备大都采用传统PID调节的变频控制技术,但现有技术的随动响应过程长,会影响三七根茎的分选效果。因此,引入模糊自适应整定的PID控制,以提高风速调节精度和动态响应特性,从而改善三七根茎的分选效果。

1.1 控制方案

风速调控硬件由工业一体机、S7-1200PLC、变频器、风机及风速传感器构成。下位机S7-1200 PLC与上位机进行信息交互,实时读取风速传感器的数据,向变频器反馈相应的模拟电压,控制电机的转动。其控制方案如图1所示:

图1 控制方案框图Fig.1 Control scheme block diagram

1.2 自适应整定模糊PID的流程设计

软件系统主要由LABVIEW、TIA PORTAL、MATLAB组成。为了减少下位机CPU的运算量,提高系统的实时性和响应速度,采用MATLAB软件建立模糊规则表,LABVIEW调用MATLAB程序,实时的对Ki、Kp、Kd三个参数进行调节。模糊自适应整定PID控制流程如图2所示。

图2 模糊自适应整定的PID控制流程Fig.2 Fuzzy adaptive tuning PID control process

2 模糊控制器的设计

2.1 模糊自适应整定的PID控制

模糊自适应整定的PID控制原理如图3所示:

图3 模糊自适应整定的PID控制原理Fig.3 Principle of fuzzy adaptive tuning PID control

参考值r(k)与实际输出值u(k)之间的偏差e(k)关系为:

e(k)=r(k)-u(k)

(1)

e(k)和e(k-1)分别表示当前时刻误差与前一个时刻的误差,其误差变化率ec(k)为:

ec(k)=e(k)-e(k-1)

(2)

通过如下公式(3)的控制规律进行调节,使输出尽快达到预设值,逐步消除控制过程中可能出现的稳态误差。

(3)

式中,t为采样时间,k为采样序列。计算机控制是一种采样控制,难以实现连续采样。因此,对公式(3)进行离散化,得到相应的离散PID算法,如式(4)所示。

(4)

2.2 模糊控制器的设计

2.2.1 输入输出变量论域的确定 设备通过调节变频器的频率来控制风机的转速,进而调节风速。变频器的输入电压为0~5 V,因此风速调节误差及误差变化率的变化范围均为[-5,5]。根据实际生产经验,经多次测试,Kp的调节范围是[-6,6],Ki的调节范围是[-0.15,0.15]。为了提高控制的精度,该控制器的模糊子集采用如下方式进行划分:

e={负大、负中、负小、零、正小、正中、正大}={NB、NM、NS、Z、PS、PM、PB};

ec={负大、负中、负小、零、正小、正中、正大}={NB、NM、NS、Z、PS、PM、PB};

Kp={负大、负中、负小、零、正小、正中、正大}={NB、NM、NS、Z、PS、PM、PB};

Ki={负大、负中、负小、零、正小、正中、正大}={NB、NM、NS、Z、PS、PM、PB}。

2.2.2 定义输入、输出隶属度函数 为了简化计算,提高下位机S7-1200CPU的计算效率,使调节过程更平稳,采用Z形隶属度函数zmf(x,[a,b])、三角形隶属度函数trimf(x,[a,b,c])以及S形隶属度函数sigmf(x,[a,c])三者相结合的方式,构建合理的隶属度函数。e(k)、ec(k)、Kp、Ki的隶属度函数及其MATLAB仿真如图4~7所示。

图4 误差e(k)的隶属度函数Fig.4 Membership function of error e(k)

图5 误差变化率ec(k)的隶属度函数Fig.5 Membership degree of error rate ec(k)

图6 比例系数Kp的隶属度函数Fig.6 Membership function of proportional coefficient Kp

图7 比例系数Ki的隶属度函数Fig.7 Membership function of proportional coefficient Ki

2.2.3 模糊推理规则库的确定 本系统采用PI的方式进行模糊控制,Kd根据调节经验设为零。模糊控制器根据误差e(k)和误差变化率ec(k),对Kp、Ki两个参数进行自整定调节。其自整定调节规则如下:

(1) 当输入与输出的风速偏差e(k)过大时,为了提高系统的响应速度,取较大的Kp;

(2) 当输入与输出的风速偏差e(k)中等时,取较小的Kp;同时为了保证系统的响应速度,取适当的Ki;

(3) 当输入与输出的风速偏差e(k)较小时,为了保证系统的稳定性,取较大的Ki和Kp。

根据上述模糊规则库的基本控制原理,设计模糊自适应整定PID恒风速变频控制的规则库如表1~2所示:

表1 比例Kp的模糊推理规则表

表2 比例Ki的模糊推理规则表Table 2 Fuzzy inference rule table for proportion Ki

2.2.4 模糊自适应整定的PID控制的反模糊化 常见的反模糊化求解方法有最大隶属度法、重心法以及加权平均法[13-14]。风速调控系统调节过程易受外界信号的干扰,为了得到比较平滑的输出,本系统采用重心法作为反模糊化的求解方法,其MATLAB程序如下:

a=setfis(a,‘DefuzzMethod’,‘centroid’);

其中,a为模糊规则库。

3 实验与分析

3.1 实验设计

本实验采用最大转速为1 230 r/min、额定功率为150 W,最大风量为2 400 m3/h,风压为65 Pa、风口通风面积为0.09 m2,出风口最大风速为7.34 m/s的风机进行实验。下位机选用CPU1214主控制器以及AQ4×14 BIT模拟量输出模块。风速传感器采用量程为0~30 m/s,电压输出为0~10 V的风速传感器。变频器单相220 V供电,额定功率为0.45 KW。上位机采用12寸的工业一体机,具体实验平台如图8所示。在该实验平台上用传统PID控制、模糊PID控制进行风速调控实验。

图8 实验平台Fig.8 Experimental platform

采用图9所示的人机交互界面,可以直接设定所需的风速,控制风机的启停,方便实现风速的调节。

图9 人机交互界面Fig.9 Interactive interface

3.2 实验数据

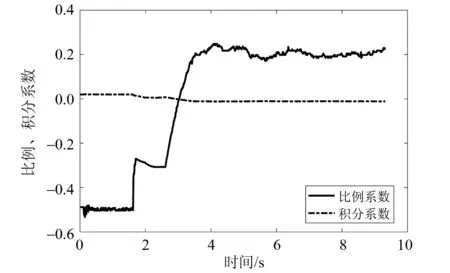

设定风速为5.872 m/s,对于传统PI控制,依靠S7-1200PLC自带的控制算法,根据输入输出状态变化实现自动调节。由于PLC控制算法的集成,难以实现调节过程中参数变化的在线监测。相同风速条件下,对于模糊自适应整定PI控制,比例系数Kp的变化范围为[-6,6],积分系数Ki的变化范围[-0.15,0.15],算法采样时间为10 ms,分别绘制风速以及参数Kp、Ki变化曲线,如图10~11所示。

图10 风速变化曲线Fig.10 Wind speed curve

图11 模糊自适应整定的Kp、Ki变化曲线Fig.11 Fuzzy adaptive tuning of Kp、Kivariable curve

在相同的风速条件,传统PI控制以及自适应模糊PI控制系统,从初始状态调节至稳定状态所需的时间,如表3所示:

表3 传统PI和自适应模糊PI控制的调节时间Table 3 Regulating time of traditional PI and adaptive fuzzy PI control s

相同的风速条件下,传统PI控制采用自动调节,而模糊自适应整定的PI控制根据被控系统状态的改变,利用模糊推理实时在线的调整参数。通过对比发现,模糊自适应整定的PI控制响应速度快、调节精度高,调节效果优于传统的PI控制。受变频器调节范围以及风速传感器精度影响,此测试平台有效测试量程为4 m/s~7.34 m/s。而,当风速小于4 m/s时,转速变化比较平缓,不具代表性。

4 结 论

通过对模糊自适应整定PID风速调节系统的分析,可以发现:模糊PI控制器处理时变信号优于传统的PI控制器。该控制器调节过程中,通过误差e(k)和误差变化率ec(k)的变化,反复对PI控制器的两个参数进行调整。当系统受到外界信号干扰时,自适应PI控制能够及时调整PI参数,使系统迅速达到预设值。综上所述,基于模糊自适应整定的PID控制器调节效果好,具有较好的工程可行性和实用性。