利用石英晶体微天平技术定量表征表面活性剂/聚合物二元体系吸附行为*

栾和鑫,艾 婷,陈权生,关 丹,阙庭丽,唐文洁,向湘兴

(1.新疆油田分公司实验检测研究院,新疆 克拉玛依 834000;2.新疆砾岩油藏实验室,新疆 克拉玛依 834000;3.中国石油大学(北京),北京 102204)

表面活性剂/聚合物(SP)二元复合驱作为一种可大幅度提高采收率的技术[1],可充分发挥聚合物和表面活性剂的作用,在提高洗油效率的同时,更好地实现流度控制和扩大波及体积的作用。但是,SP 二元复合体系在地下运移时会发生不同程度的色谱分离,导致表面活性剂与聚合物的协同作用变差[2-6],从而影响驱替效果。定量表征SP 二元复合体系在固液表面的吸附作用,明确SP二元复合体系在地下运移过程中化学剂吸附作用的强弱,降低色谱分离对驱油效果造成的影响,可为后续SP二元段塞组合设计提供指导。关于SP 二元复合体系的吸附问题,研究者们做了大量工作[7-8],但这些工作主要是测定化学剂在油砂的静态吸附量或者物理模拟过程中的动态吸附量,通过测定吸附前后聚合物和表面活性剂浓度变化或者界面张力变化等来计算最终的吸附量,无法分析表面活性剂和聚合物在固体表面吸附的强弱以及二者在固液吸附过程中的对色谱分离的贡献大小。本文利用石英晶体微量天平耗散动力学研究化学剂在固液界面上的实时耗散变化[9-14],确定化学剂在固液界面的吸附层厚度变化及贡献大小,为后续化学驱段塞设计提供理论支撑。

1 实验部分

1.1 材料与仪器

表面活性剂金塔1 号:有效含量20%,工业品,新疆金塔公司;聚合物HJ1500W:工业品,相对分子质量1500×104,固含量90%,水解度25.6%,北京恒聚公司;污水:取自新疆克拉玛依油田公司81#处理站,经曝氧处理,矿化度11009.31 mg/L,主要离子质量浓度(单位 mg/L)去离子水:实验室自制。

Q-Sense E4 石英晶体微量天平(瑞士百欧林公司);芯片(二氧化硅金芯片);SQP型电子分析天平(德国赛多利斯公司),Texas 500型旋转滴界面张力仪(美国彪维公司)。

1.2 实验原理

石英晶体微量天平(QCM-D)是根据压电效应制成的。在石英晶体上施加交流电压时,如果电信号的频率与石英的固有谐振频率接近,石英晶体就会按其固有频率不断振荡。QCM-D 可提供多个频率和耗散因子数据,其原理是一个石英晶体传感器夹在电极中间形成三明治结构,在电极两端加入一个交流电压,由于石英片的压电效应,芯片会在传感器的共振频率处引发一个小的剪切振动。传感器的共振频率依赖于芯片和芯片表面吸附层总的共振质量。当交流电压关闭后,石英的振动呈指数衰减,这个衰减被记录下来。通过同步检测得到共振频率(f)和耗散因子(D),系统软件可以对吸附层的质量,厚度,黏度和弹性进行定量分析。

其中,mf—晶体表面沉积物质质量,g;c—流体的浓度mg/L;f—共振频率,Hz;D—耗散因子,Ed—储存能量,g·cm-1·s-2;Es—耗损能量,g·cm-1·s-2。

1.3 实验方法

(1)聚合物溶液的配制

将 2.78 g 的聚合物 HJ1500W 加入 500 mL 的81#处理站曝氧处理后水中,搅拌2h,配制成质量浓度为2500 mg/L 的聚合物母液,静置备用。将一定量的聚合物母液稀释,得到质量浓度分别为300、500、1000、1500和2000 mg/L的聚合物溶液,备用。

(2)表面活性剂溶液的配制

将一定量的表面活性剂金塔1 号加入81#处理站曝氧处理后的水中,配制成质量分数分别为0.1%、0.2%、0.3%和0.4%的表面活性剂溶液,备用。

(3)界面张力测定

采用Texas 500 旋转滴界面张力仪,在40℃、转速6000 r/min下,测定质量分数0.1%数0.4%的表面活性剂溶液与原油间的界面张力,取吸附平衡值。

(4)表面活性剂和聚合物在二氧化硅表面的吸附测试

采用石英晶体微量天平(QCM-D)分析表面活性剂和聚合物在二氧化硅表面的吸附耗散。QCM-D 测量芯片材质为二氧化硅,蠕动泵的流速为0.1 uL/min,实验温度为40℃,先空气基线走平,后去离子水吸附平衡,通入实验样品,吸附平衡后分别通蒸馏水,空气,最后处理共振频率(f)和耗散因子(D)拟合数据。

2 结果与讨论

2.1 水质对吸附耗散影响

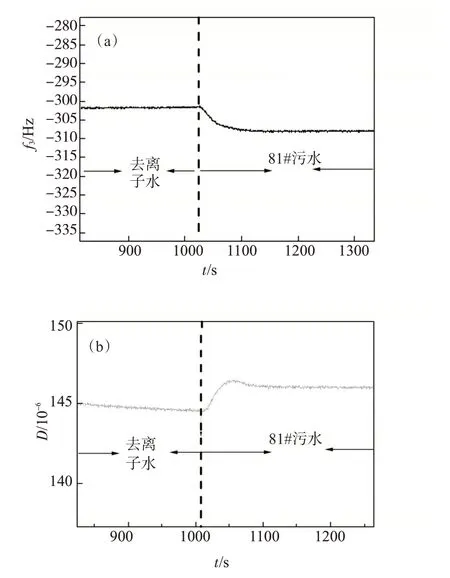

污水在二氧化硅芯片上的吸附耗散曲线如图1所示。对比通入蒸馏水和81#污水后的频率的改变值 f 和 D 发现,通入 81#污水的 f 在 10 Hz 范围内波动,而D 在5×10-6范围内波动,81#污水中的可溶有机物在二氧化硅芯片表面发生了吸附作用,其中钙离子、镁离子、钠离子和二氧化硅芯片的静电作用以及其它可溶性有机杂质等原因,使得污水比去离子水形成膜的厚度更大,在石英晶体表面吸附量更大。

图1 污水在二氧化硅芯片上的吸附耗散曲线

2.2 表面活性剂对吸附耗散影响

2.2.1 表面活性剂吸附耗散曲线

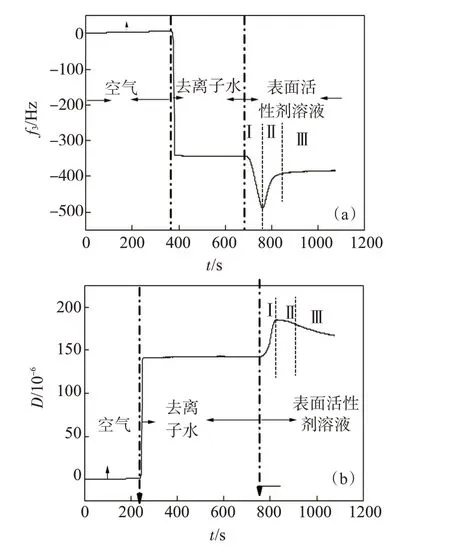

0.3%表面活性剂溶液在二氧化硅芯片上的吸附耗散曲线如图2所示。与水相比,0.3%表面活性剂溶液在二氧化硅芯片上的吸附变化更加明显。表面活性剂的吸附可以分为三个阶段:第Ⅰ阶段,f快速减小,D快速增加,表面活性剂快速吸附在二氧化硅芯片表面;第Ⅱ阶段,f 快速增加,D 快速减小;第III阶段,f缓慢增加,D缓慢减小,表面活性剂的吸附渐渐达到平衡。第一阶段吸附的表面活性剂会阻碍后续表面活性剂的吸附,且在有流速的液体剪切下,受到一定剪切力的表面活性剂分子容易脱附。另外,石油磺酸盐并非单一纯物质而是具有一定碳数分布的同系物,分子间的结构差异较大,在芯片表面排列不具有规律性,造成部分表面活性剂的吸附性能差异较大。

图2 0.3%表面活性剂溶液在二氧化硅芯片上的吸附耗散曲线

2.2.2 表面活性剂浓度对吸附耗散的影响

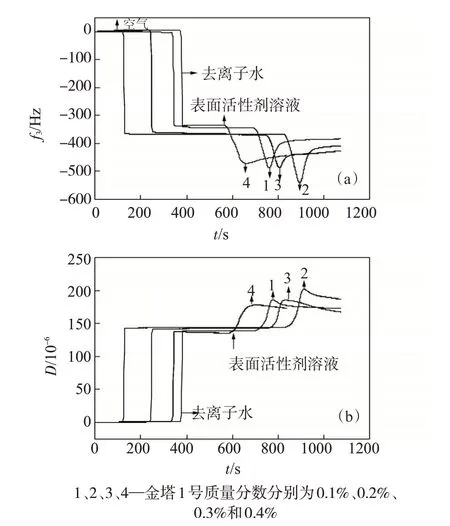

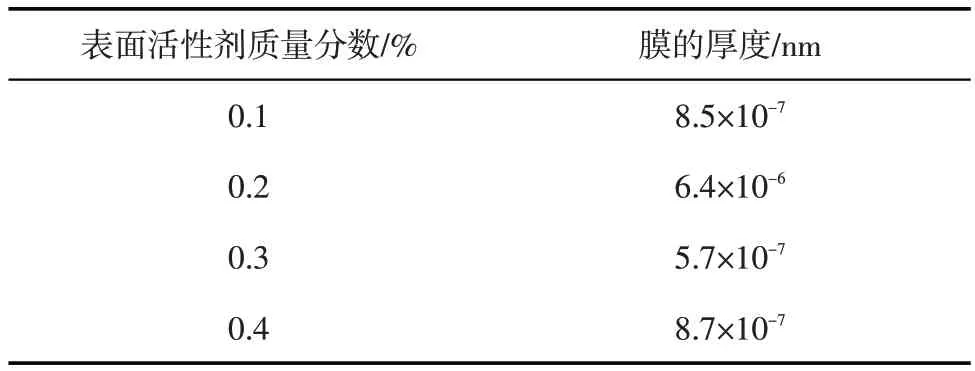

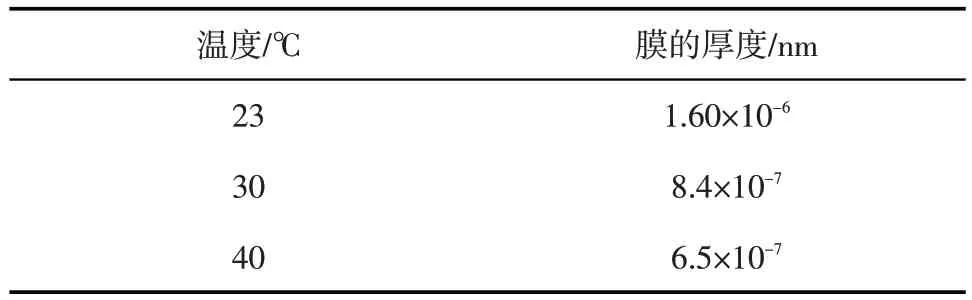

不同浓度的表面活性剂溶液在二氧化硅芯片上的吸附耗散曲线如图3所示,剪切模量和膜的厚度如表1所示。随着表面活性剂浓度的增大,表面活性剂溶液在石英晶体表面吸附的D值先增大后减小,吸附曲线的第Ⅱ阶段变得平缓,剪切模量和膜的厚度先增大后降小,在表面活性剂质量分数为0.2%时存在最大值。低浓度的表面活性剂分子在二氧化硅芯片表面快速吸附,但是由于表面活性剂并不是单纯物而是由系列同系物构成的混合物,其在界面吸附效能不同,一些吸附效能低的分子逐渐被吸附效能高的分子取代,吸附曲线呈尖峰型。随着表面活性剂浓度增大,尖峰型吸附曲线逐渐消失,这主要是因为高浓度时吸附效能高的分子可以快速在界面上吸附完全,吸附效能低的表面活性剂分子无法插入到界面。

图3 不同浓度的表面活性剂溶液在二氧化硅芯片上的吸附耗散曲线

表1 不同浓度表面活性剂在二氧化硅芯片上膜的厚度

2.3 聚合物的固液界面吸附耗散影响

2.3.1 聚合物的固体吸附耗散曲线

浓度为1500 mg/L的聚合物溶液在二氧化硅芯片上的吸附耗散曲线如图4所示。聚合物溶液在二氧化硅芯片表面的吸附耗散曲线可以分为两个阶段:第Ⅰ阶段,D 快速上升,f 快速下降,聚合物快速吸附;第Ⅱ阶段,D 缓慢下降,f 缓慢下降,聚合物在二氧化硅表面的吸附渐渐地达到平衡,剪切模量为102536.2 Pa,膜的厚度为7.5×10-6nm。聚合物在溶液中是相互缠绕的,分子间作用力强。宏观上聚合物溶液的黏度越大,聚合物间的相互作用越强,流体对膜的剪切力也越大,因此聚合物也越脱容易发生脱附。

图4 聚合物在二氧化硅芯片上的吸附耗散曲线(1500 mg/L)

2.3.2 聚合物浓度对吸附耗散的影响

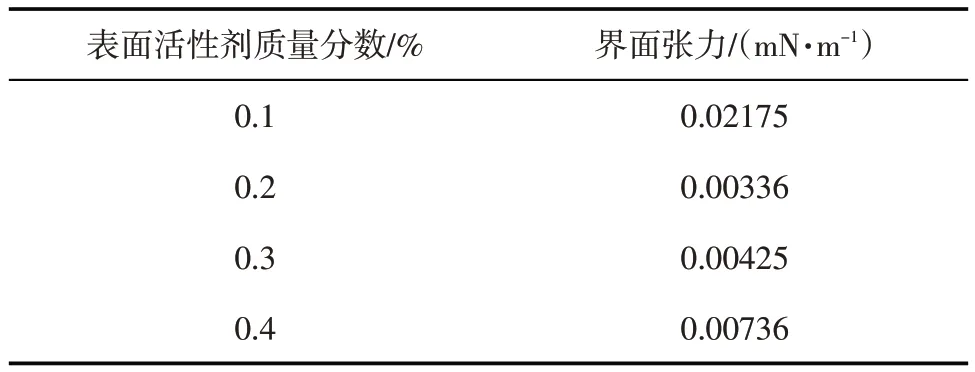

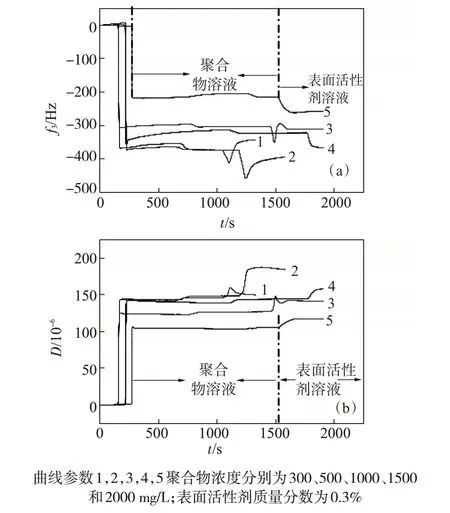

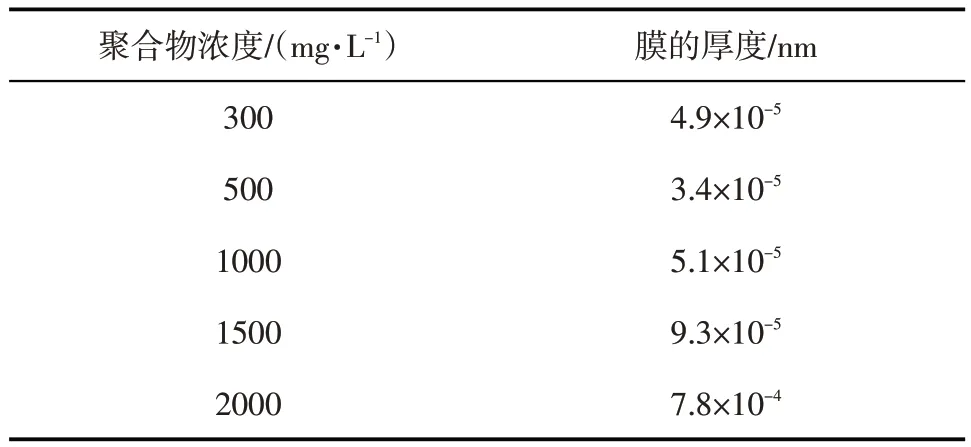

不同质量分数的金塔1号表面活性剂溶液与原油的界面张力见表2。表面活性剂质量分数在0.2%数0.3%范围内,界面张力可达到超低数量级。因此选,固定表面活性剂质量分数为0.3%,改变聚合物浓度进行以下实验。先分别通入300、500、1000、1500 和2000 mg/L 聚合物溶液,然后通入质量分数0.3%的表面活性剂溶液,聚合物和表面活性剂在二氧化硅芯片上的吸附耗散曲线如图5所示,聚合物和表面活性剂在二氧化硅芯片上膜的厚度和剪切模量见表3。不同聚合物浓度下表面活性剂分子分散在聚合物缠绕的网状结构中。聚合物溶液较高时,表面活性剂的吸附作用被聚合物的吸附作用掩盖,体系的吸附曲线和单独聚合物溶液的吸附曲线很类似。

表2 不同质量分数的金塔1号溶液与原油间的界面张力

图5 聚合物和表面活性剂在二氧化硅芯片上的吸附耗散曲线

表3 聚合物和表面活性剂二氧化硅芯片上膜的厚度

先通过聚合物溶液时表面形成一层聚合物膜,再通过0.3%表面活性剂溶液时,表面活性剂分子会扩散和吸附到聚合物膜上,随着聚合物质量浓度的增加,聚合物膜上吸附的表面活性剂增多,表面活性剂脱附速率减小,当聚合物浓度高于1500 mg/L时,吸附耗散曲线中的第Ⅱ阶段(f快速增加,D快速减小)消失。与单独的表面活性剂吸附耗散曲线相比,前置高浓度聚合物段塞可减少表面活性剂在固液界面的吸附膜质量,降低表面活性剂的吸附损耗。

2.4 SP二元复合体系的吸附耗散影响

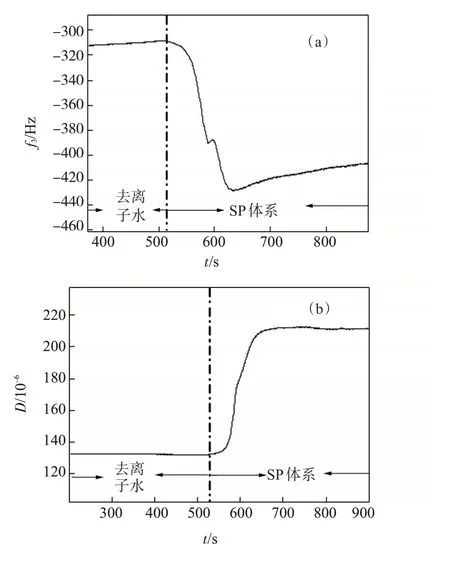

配方为1500 mg/L 聚合物+0.3%表面活性剂的SP 二元复合体系,在40℃下的吸附耗散曲线见图6。SP二元复合体系的吸附耗散曲线和单独聚合物溶液的相似。对比通入表面活性剂体系的吸附耗散曲线可以发现,SP二元复合体系吸附平衡时的D值更大,膜的厚度为1.6×10-6nm,说明表面活性剂和聚合物协同作用增大了固液表面吸附膜厚度。表面活性剂以胶束的形态分散在聚合物相互缠绕的网中,使得表面活性剂无法以游散状态脱离,即SP二元复合体系中聚合物在固体表面的吸附滞留量大于表面活性剂的吸附滞留,聚合物的固/液吸附影响大于表面活性剂的影响,此时主要表现为聚合物吸附曲线的特性。先通入聚合物后通入表面活性剂时,由于聚合物黏度较大,吸附滞留能力强,表面活性剂很难在芯片吸附,膜的厚度比SP二元复合体系的大,很难表现出表面活性剂吸附滞留作用,因此,在段塞设计时先注入高浓度聚合物段塞有利于降低表面活性剂吸附损耗。

图6 SP二元复合体系在二氧化硅芯片上的吸附耗散曲线(40℃)

2.5 温度对SP二元体系的吸附耗散的影响

不同温度下,SP二元复合体系的吸附耗散曲线如图7所示,SP二元复合体系在二氧化硅芯片上膜的厚度和剪切模量见表4。随着温度的升高,表面活性剂和聚合物分子热运动增加,宏观上表现为D、f随测试时间波动较大,聚合物和表面活性剂分子在固液界面吸附、脱附作用更加明显。随着温度升高,剪切模量越小,膜的厚度减小。这是因为温度升高,体系的运动速率增快,体系的黏度减小,流体和聚合物之间的分子间作用力减小。

图7 不同温度下SP二元复合体系在二氧化硅芯片上的吸附曲线

表4 不同温度下SP二元复合体系在在二氧化硅芯片上膜的厚度

3 结论

利用石英晶体微天平技术可从分子吸附角度定量表征聚合物和表面活性剂在二氧化硅芯片表面的吸附滞留量,从而明确两者在固体表面吸附滞留影响。随着表面活性剂浓度的增大,石英晶体表面D值先增大后降低,存在一个尖峰型吸附向平缓吸附的过渡;与单独的表面活性剂溶液相比,先通入聚合物后通入表面活性剂时,f 迅速增大,D 的第Ⅱ阶段吸附消失。在前置使用一个高浓度聚合物段塞时可以减少表面活性剂在固液界面的吸附膜厚度,降低表面活性剂的吸附损耗。该研究结果可为SP 二元复合驱段塞设计提供参考。本文结论仅仅局限于二氧化硅芯片的吸附结果,还需要做单矿物芯片表面的吸附滞留量的测试。