厚煤层大采高旋转综采技术的应用研究

苗 广

(山西焦煤汾西矿业集团香源煤业,山西 吕梁 030500)

引 言

随着煤炭开采的不断深入,多数浅煤层、简单地质条件下的煤炭资源已经被采掘殆尽,为了确保人类经济社会对煤炭资源的需求,越来越多的煤炭生产企业开始将目光投向复杂地质条件下的厚煤层,但因多数厚煤层所处的地质条件差,其顶板岩层矿压波动大、褶曲、断层发育等,使常规的综采作业手段无法很好地适应井下复杂的综采作业环境[1],严重影响了煤矿井下的煤炭生产效率,而且造成了煤炭资源的极大浪费,因此,迫切需要对厚煤层的综采作业工艺进行研究,提高井下的综采作业效率和煤炭采出率,确保复杂地质条件下厚煤层综采作业的安全性。

1 旋转综采技术方案的确定

本文以某矿综采面的实际情况为研究对象,其倾角约18°,平均综采高度为3.7 m,当采用旋转综采技术方案时,旋采工作面上的旋转循环次数N与上、下端旋采长度差值Lc之间的关系可表示为式(1)~式(3)[2]。

(1)

(2)

X=Lt/(Lc+Lt)

(3)

式中:L为支架的尾部在旋采开始后向上移动的距离,m;L1为一次旋采后支架尾部向上移动的距离,m;r为支架的长度,取5.2 m;n为支架从开始工作到旋采结束所转动的角度,取18°;Lw为综采工作面回风巷一侧旋采的长度,m;Lt为综采工作面运输巷一侧的旋采长度,0.8 m;Lm为综采工作面的长度,取156 m;X为采煤机在运输巷与回风巷的进刀比。

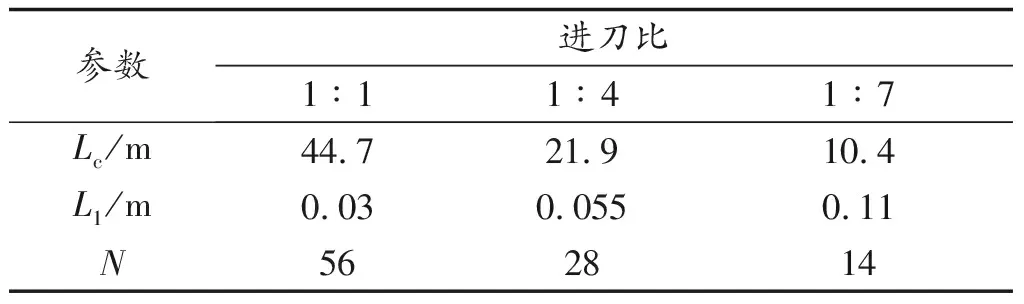

在进行旋采作业时,综采工作面的下部和上端的进刀比通常为1∶1、1∶3、1∶5,通过对不同进刀比的分析,在不同进刀情况下的旋采工艺参数如表1所示。

表1 不同进刀比情况下的旋采参数对比

根据实际验证结果,当采用的进刀比为1∶1时,在综采作业时其支架的调斜量最小,旋采过程中稳定性高,但需要多次进行循环旋采,顶板支架反复支撑,难以进行顶板管理;当采用1∶7的进刀比时,虽然旋采循环次数最少而且顶板支架进行反复支撑,但是每次旋采时支架的调斜量最大,造成支架稳定性降低,旋采过程中极易发生倒塌的情况;而采用1∶4的进刀比时,既可避免旋采循环次数多造成的综采效率低下,而且也可以有效地保证每次支架的调斜量,确保支架在整个旋采过程中的稳定性,因此最终确定其旋采时的进刀比为1∶4。

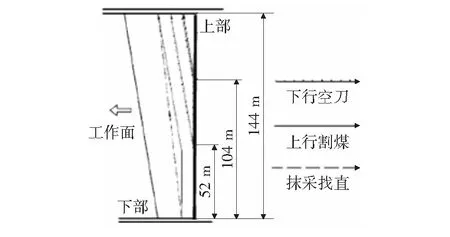

根据选定的进刀比,及综采工作面的旋转半径,可计算得出在旋采作业时旋采的起始点和旋采的距离[3],如图1所示。

由图1可知,进行旋采作业时,机尾应从距离回风巷的拐点(O″)提前35.6 m开始旋采作业,并且在通过拐点后的35.6 m停止旋采作业。由于实际巷道内工作面的运输巷道的拐点和回风巷的拐点之间相差约5.5 m,所以在综采工作面下端的运输巷中应该提前开采的距离为上端的1/2,即,17.8 m开始进入到旋采中,当通过下部的运输巷的拐点为5.5 m时终止旋采。

图1 综采工作面的旋转开采示意图

2 旋转综采技术方案的应用

在进行旋采作业中,为了确保综采效率和综采作业的安全性,在工作面上选择采煤机的机头进1刀,机尾再进3刀的进刀比。根据预先计算的截割刀数将综采作业面分成平均的3段,并将每段的起始点作为该段的进刀点(图2中所示的第52 m,第104 m,第156 m),沿着采煤机机尾的方向进行截割作业。在进行旋转综采作业时利用单向截割、长刀侧切的综采作业方案[4],在一个循环综采周期内实现多次的截割抹采,并及时对采空区进行支护作业,并调整液压支架的支护状态,使其支护稳定、平直,在综采作业的巷道顶板压力波动大的区域需要采用液压支柱单体进行辅助支护作业,循环旋转综采作业示意图如图2所示。

在旋采作业中,前半段为大倾角的旋采作业,刮板输送机工作时的倾角较大,因此,为了避免刮板输送机的下滑,需要在巷道内设置一定的单向支柱,对刮板输送机进行支护,避免刮板输送机工作时的受力下滑。随着旋采作业的进行,当通过运输巷的拐点后,则进入到了伪斜开采区域,此时要求刮板输送机具有一定的下滑量,因此,此时需要调整单向支柱的方向,使刮板输送机具有一定的下滑量,确保旋转综采作业的顺利进行。

图2 循环旋转综采作业示意图

3 旋转综采作业的安全技术措施

在旋转综采作业中,由于不可避免地要造成巷道顶板反复支撑,使支护位置处的顶板岩壁受力破碎,极易导致在综采作业时的片帮问题,因此,应对液压支架的顶梁和护帮板的支护工序进行优化,提高液压支架支护作业时的防片帮措施,避免综采作业时发生片帮问题。

因选择的进刀比为1∶4,因此在进行调整的过程中也必然会导致支架的移位,使支架间相互挤架、歪斜,故根据实际工作验证,可将工作面上的支架进行排齐,其误差应小于±60 mm,同时,确保作业面上支架的中心距离要符合标准规定,从而能够有效地避免综采作业时的倒架现象。

4 结论

本文通过对厚煤层综采工艺缺点的分析,根据实际工作经验提出了新的厚煤层大采高旋转综采技术,对其工作原理和应用方法进行了分析,结果表明:

1) 采用1∶4的进刀比时,既可避免旋采循环次数多造成的综采效率低下,又可以有效地保证每次支架的调斜量,确保支架在整个旋采过程中的稳定性;

2) 在回风巷进行综采作业时,进行旋采作业时,机尾应从距离回风巷的拐点(O″)提前35.6 m开始旋采作业,并且在通过拐点后的35.6 m停止旋采作业;

3) 在运输巷进行综采作业时,17.8 m开始进入到旋采中,当通过下部运输巷的拐点后5.5 m时终止旋采。