某重型道路清障车托臂结构有限元分析及试验

孙小军 仇晓明 王艳辉 赵得智

1 徐州徐工随车起重机有限公司 江苏徐州 221000;2 燕山大学机械工程学院 河北秦皇岛 066000

1 引言

道路清障车是一款用于道路清障的专用汽车[1]。道路清障车能将事故车辆以及违规停靠的车辆迅速拖走,在保持道路通畅方面具有非常重要的作用。托举装置是道路清障车中最主要的工作机构之一,主要是对事故或违规车辆进行托举和牵引[2]。

目前国内很多清障车的设计研发人员还是采用传统的方法对清障车的各部件进行设计,也有一部分设计人员在清障车设计过程中使用了有限元方法[3]。但是,对于一些复杂结构的设计大多是先对模型进行简化,然后进行粗略计算,计算出的结果一般不能反映结构真实的应力情况,这就给设计的产品带来一定的安全隐患。有限元方法[4]可以准确地展示复杂结构整体的应力状态,借助有限元分析还可以对结构进行合理的改进和优化[5]。因此,运用有限元方法对清障车进行深入研究十分必要。

本文利用ANSYS中的APDL语言建立某重型道路清障车托臂结构的参数化有限元模型,选取Solid实体单元建立臂体有限元模型,采用面面接触单元模拟各节臂体与滑块之间的滑动副,利用Link单元模拟液压缸的伸缩,使用Beam单元模拟销轴的转动。选取托臂的典型工况进行应力试验,验证有限元计算结果的准确性。

2 托臂结构简介

托臂结构示意图如图1所示,由图可见,托臂由托臂变幅油缸、垂直伸缩油缸、双胞胎油缸、小变幅油缸、垂直基本臂、垂直一伸臂、水平基本臂、水平一伸臂、水平二伸臂、摆臂、托举辅具和其他各附件组成。垂直基本臂上铰点通过变幅油缸与车架连接;垂直基本臂下铰点通过销轴与车架托臂安装座铰接;垂直基本臂与垂直一节臂通过垂直伸缩油缸连接;水平基本臂与垂直一伸臂通过销轴铰接,利用小变幅油缸控制水平臂的变幅;三节水平臂之间的连接是通过双胞胎伸缩油缸来实现。以竖直平面为基准,托臂垂直臂可实现-10°~10°的变幅角度。以水平面为基准,托臂水平臂可实现-10°~90°的变幅角度。

图1 托臂结构示意图

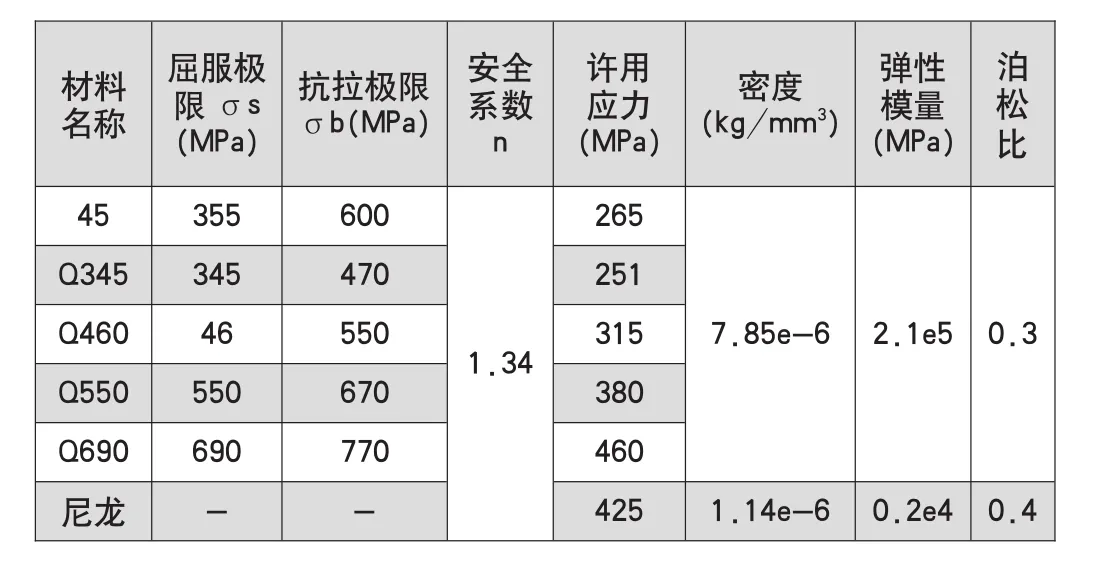

托臂结构所用材料主要为钢板和尼龙,其中钢板共采用了5种类型。托臂结构所采用材料的特性参数如表1所示。

表1 材料特性参数

3 有限元模型

3.1 建立有限元模型

托臂为复杂的焊接结构,若按实际结构建立参数化模型,将会导致有限元局部网格质量较差,影响计算精度甚至无法计算,所以在建立有限元模型时需要对结构进行简化。结构简化主要包括以下几个方面:第一,省略尺寸较小且不影响结构受力的零件及特征;第二,省略螺母、螺栓、螺钉等连接件;第三,某些板材是折弯板,省略折弯圆角。

建立有限元模型时,选择的单元类型是否恰当决定着模型是否能够进行求解,也决定着求解结果的精度。通常,在保证计算精度的前提下,应尽量选择维数低的单元去获取预期的结果,减少求解所用时间。本模型中主要采用了Targe170、Conta173、Link180、Solid185、Beam188、Mesh200 单元,通过 ANSYS 内部的APDL参数化建模语言,采用自底向上的建模方法建立托臂有限元模型。

3.2 约束及加载

约束:在托臂与车架连接的油缸端部施加UX、UY、UZ 3个方向的平动约束;在托臂下铰点销轴的两端施加UX、UY、UZ 3个方向的平动约束。

加载:在托载辅具上加载对称的托举载荷并考虑托臂自重。托臂约束及加载模型如图2所示。

3.3 工况分析

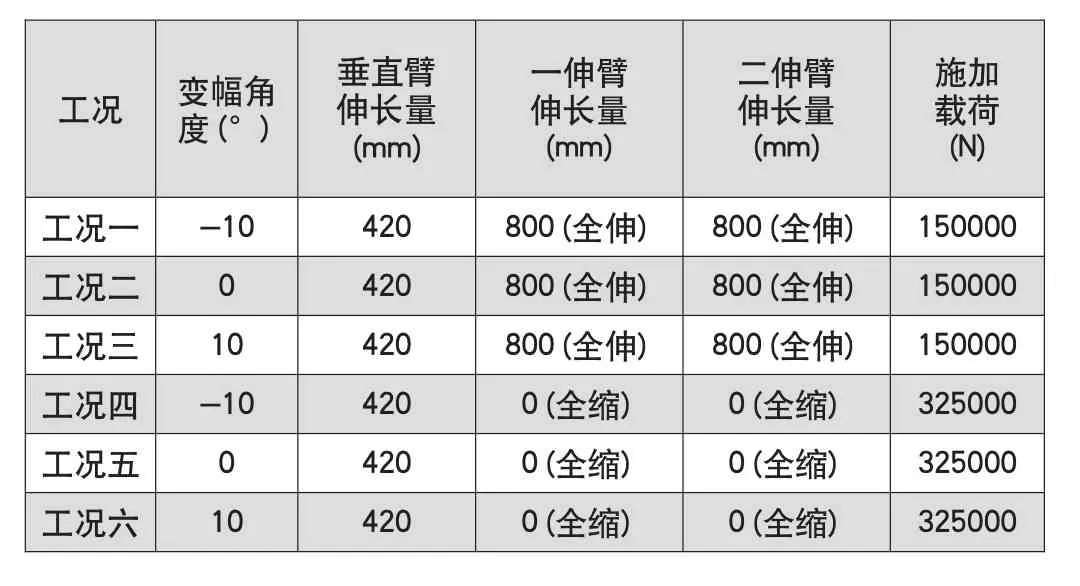

选取垂直臂变幅-10°、0°和10°,托臂全伸及全缩共计6种典型工况进行计算,各工况详细参数如表2所示。

表2 托臂工作典型工作状态列表

3.4 各节臂体强度分析

根据6种典型工况的计算结果,找出各节臂体的最大受力工况,对受力最大时的各节臂体进行分析,确定其强度是否满足设计要求。各节臂体受力最大时的等效应力云图如图3所示。

图3 各臂体最大等效应力云图

根据图3各臂体最大等效应力云图可知,垂直一伸臂、水平基本臂、水平一伸臂、水平二伸臂的最大等效应力均小于材料的许用应力460MPa;垂直基本臂及摆臂的最大等效应力超出了许用应力,但并未超出屈服强度极限690MPa,且超出许用应力的区域较小。所以托臂结构满足6种典型工况的强度要求。

4 应力试验

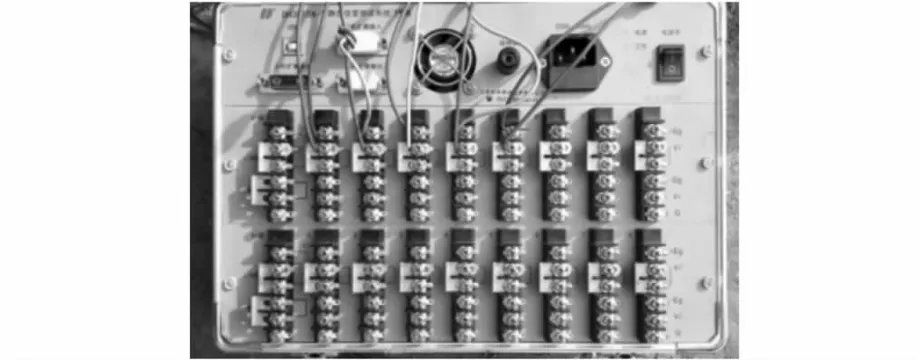

应力试验采用DH3815N应变测试系统,如图4所示。根据托臂有限元计算结果选取应力较大的位置,进行数据采集,计算测试位置的等效应力值;然后与有限元计算结果进行对比,验证有限元计算结果的准确性。测试点位置及编号如图5所示,结合现场实际情况选取工况二进行试验。

图4 DH3815N应变测试系统

图5 测试点位置及编号示意图

如图6所示,选用45°直角型应变花进行试验。用下列公式来计算测试点的主应变、主应力及等效应力。

主应变 ξ1,2为

主应力 σ1,2为

等效应力σ为

式中:ξ0、ξ45、ξ90分别表示 0°、45°、90°方向应变。

图6 45°直角型应变花示意图

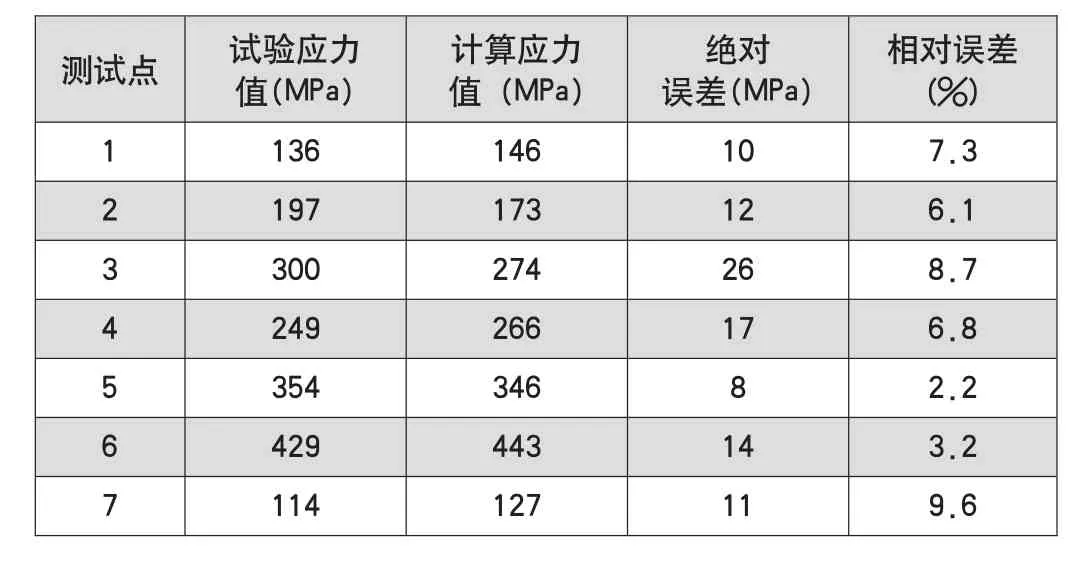

试验后对试验数据按上述方法计算各测试点的等效应力,并与有限元计算结果进行对比,如表3所示。

表3 试验应力值与计算应力值对比

由表可见,测试点的测试值和有限元分析值相比的绝对误差都很小,试验应力值与有限元计算应力值的符合度较好,相对误差均在10%以内,证明该托臂有限元分析的结果是正确的。因此,可以将有限元计算结果作为结构设计的理论参考。

5 结论

本文对托臂结构进行有限元分析,首先选取正确的单元建立参数化有限元模型,并运用恰当的方式将各部件进行装配;然后通过施加合理的边界条件和载荷对托臂模型进行了静力学分析。根据计算结果确定了托臂在6种典型工况下的强度满足设计要求,并通过应力试验验证了有限元计算结果的准确性,为结构设计提供理论依据。