不同淀粉糊化度水平的教槽料对乳猪体外消化率的影响

■彭君建 张贵阳 周春景 乔艳娜 徐登科 徐国安

(1.江苏牧羊控股有限公司,江苏扬州225009;2.国家饲料加工装备工程技术研究中心,江苏扬州225009;3.江苏长荣化工设备有限公司,江苏扬州225009)

随着我国生猪养殖水平的提高,乳猪断奶日龄日益缩短。乳猪营养缺乏促进了教槽料的开发与推广应用,而优质的教槽料应结合乳猪消化系统发育不完善、消化能力差、免疫系统不健全、抗病力差、生长速度快、营养要求高的生理特点进行开发和设计,从根本上解决仔猪腹泻、断奶应激等断奶综合症的问题,让乳猪平稳地渡过断奶关,避免各种应激。

饲料的营养价值可以用其可消化性衡量,一般用干物质、蛋白质、氨基酸等的消化率来衡量动物对饲料的消化率。研究饲料消化率的方法有体内法和体外法。体外消化模拟技术是通过模拟动物消化生理特点,采用与动物体内相近的消化环境和消化酶系,在体外评定饲料消化吸收的一种方法。随着研究者对动物消化生理研究的不断深入和现代科学技术的发展,体外消化模拟技术也日益成熟。大量试验研究表明,通过体外消化模拟技术所获得的饲料养分消化率与其体内养分消化率之间存在显著相关,可以预测饲料养分消化率,体外模拟装置设计越合理,对饲料评价越准确。体外消化模拟技术的优点是:试验条件可控,干扰因素少,结果的重现性较好,试验时间短,成本低。但体外消化模拟技术是处于非生理状态下的仪器检测,其结果的准确性需要通过体内试验加以验证。

本试验利用全膨化低温制粒乳猪教槽料加工工艺,在配方不变的情况下,进行以下方面的试验:通过工艺系统参数的调整,得到不同加工水平的样品,通过体外模拟消化技术,研究全膨化低温制粒工艺参数对饲料颗粒的干物质、粗蛋白、能量消化率的影响,进而分析膨化工段在乳猪教槽料生产中的作用。

1 材料与设备

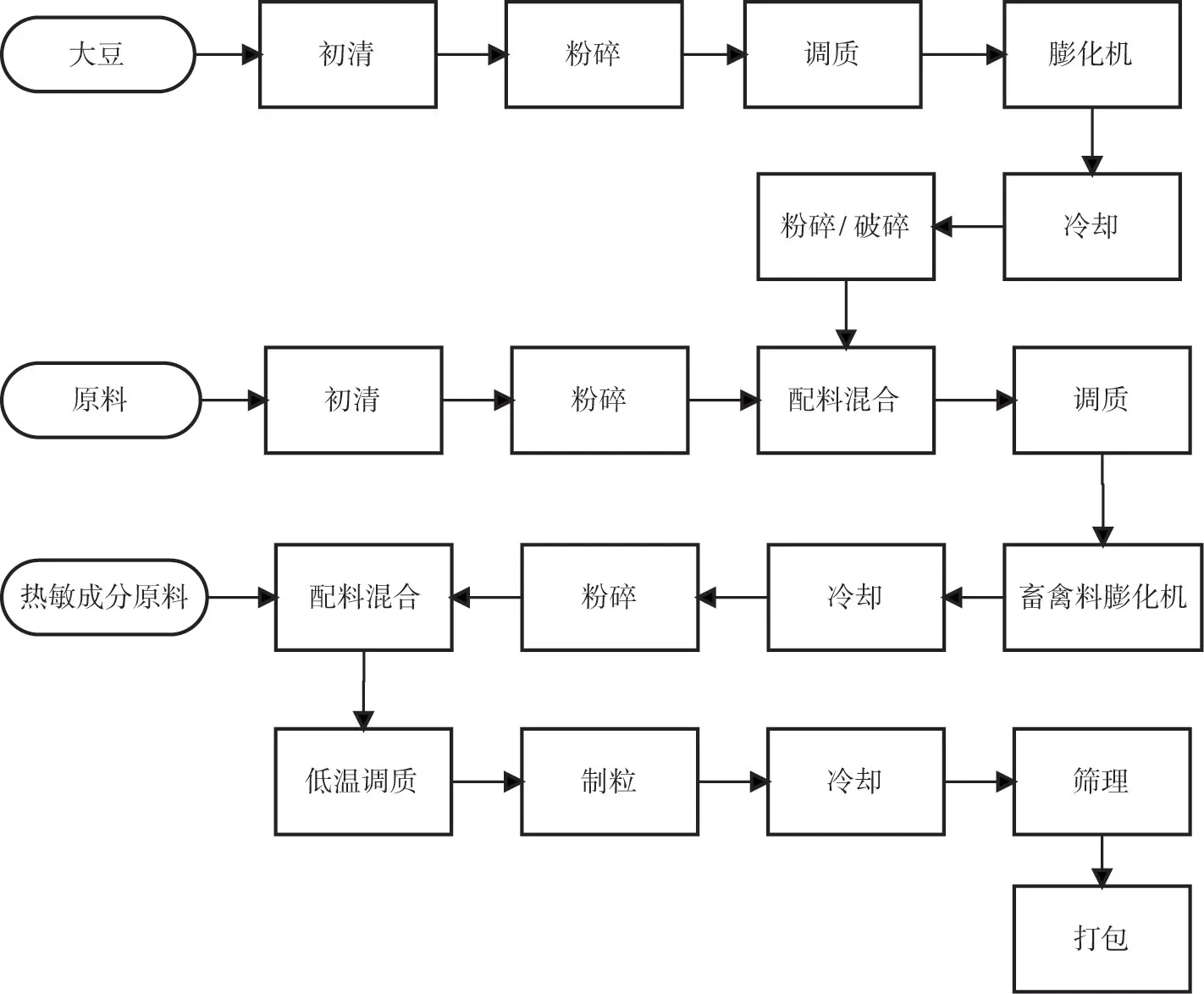

1.1 全膨化低温制粒工艺教槽料加工工艺

“全膨化低温制粒工艺”是目前最新应用的一种乳猪教槽料加工工艺,工艺流程见图1所示。“全膨化低温制粒工艺”乳猪教槽料加工工艺由原料接收及初清工段、一次粉碎工段、一次配料混合工段、挤压膨化工段、二次粉碎工段、二次配料混合工段、低温调质制粒工段、打包工段等工段及辅助系统组成。

图1 全膨化低温制粒工艺流程

为研究调质水分、调质时间对调质、膨化后饲料营养特性的影响,得到不同水平的样品,分别在一次混合时往混合机中添加0%、2%、4%的水分,同时通过现场调整保质器变频器的频率,得到不同调质时间水平下不同水分水平的样品,试验过程中将混合后的物料作为对照样品,分别对不同水分含量、不同调质时间的调质后、膨化后的样品进行取样,并测定水分、淀粉糊化度。然后将糊化度水平较好的两份样品进行仿生消化率数据测试。

1.2 主机设备

粉碎机,型号为SFSP66×100D;调质器,型号为MUTZ600JCJ+STZL80+MUTZ600JCJ 组合调质系统;膨化机,型号为SXPS200畜禽料膨化机;制粒机,型号为K15制粒机,上述机器由江苏牧羊控股有限公司。

1.3 试验地点

试验在河南新佑饲料有限公司进行样品及数据的采集。

1.4 试验原料

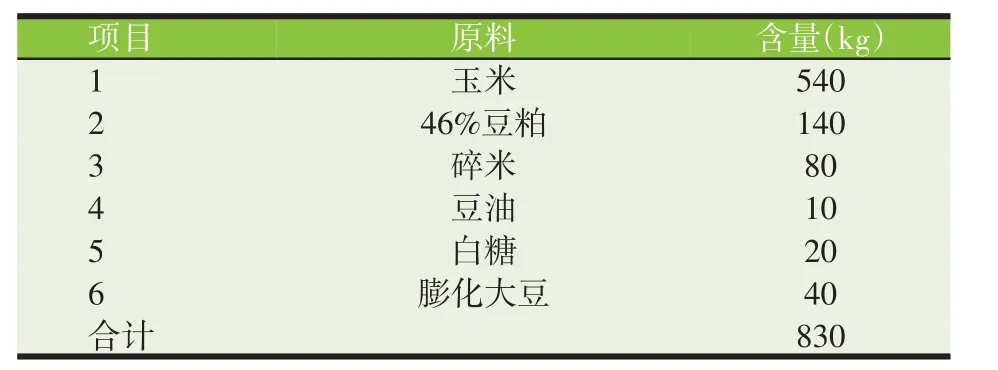

试验采用的饲料配方原料组成见表1所示。

表1 全膨化基础料配方

2 主要检测方法

2.1 水分测试方法

水分按GB 6435—86执行。

2.2 淀粉糊化度测试方法

按照GB/T24445—2009 执行,饲料中淀粉糊化度的测定采用美国大豆协会熊易强法,样品糊化度由中国农业科学院饲料研究所进行检测。

2.3 体外消化率测试方法

采用单胃动物仿生消化系统(SDS-2),样品由青岛蔚蓝生物股份有限公司饲料酶产品部进行检测。猪饲料酶水解物能值的测试原理:在系统总结生长猪消化道主要消化酶变异规律的基础上,设计出模拟杜×长×大三元杂交生长猪在典型饲粮条件下的酶谱与水解环境,开发了可全自动模拟猪体内消化过程的单胃动物仿生消化系统(SDS-2)。在39 ℃和磷酸盐缓冲系统中,饲料在单胃动物仿生消化系统完成模拟30 kg 生长猪的体内消化过程,水解产物通过截留分子量为14 000 Da的透析袋分离后,将袋内物质干燥、脱脂,测定残渣的总能含量。同时,测定试样的粗蛋白质含量,以计算粗蛋白质的消化率。

3 结果与讨论

采集的样品分别寄给中国农业科学院饲料研究所、青岛蔚蓝生物股份有限公司饲料酶产品部,分别进行淀粉糊化度及体外消化率的检测。样品测试完成,并通过SAS软件对样品数据结果进行分析和讨论。

3.1 不同加工工艺、水分和调质时间对饲料淀粉糊化度的影响

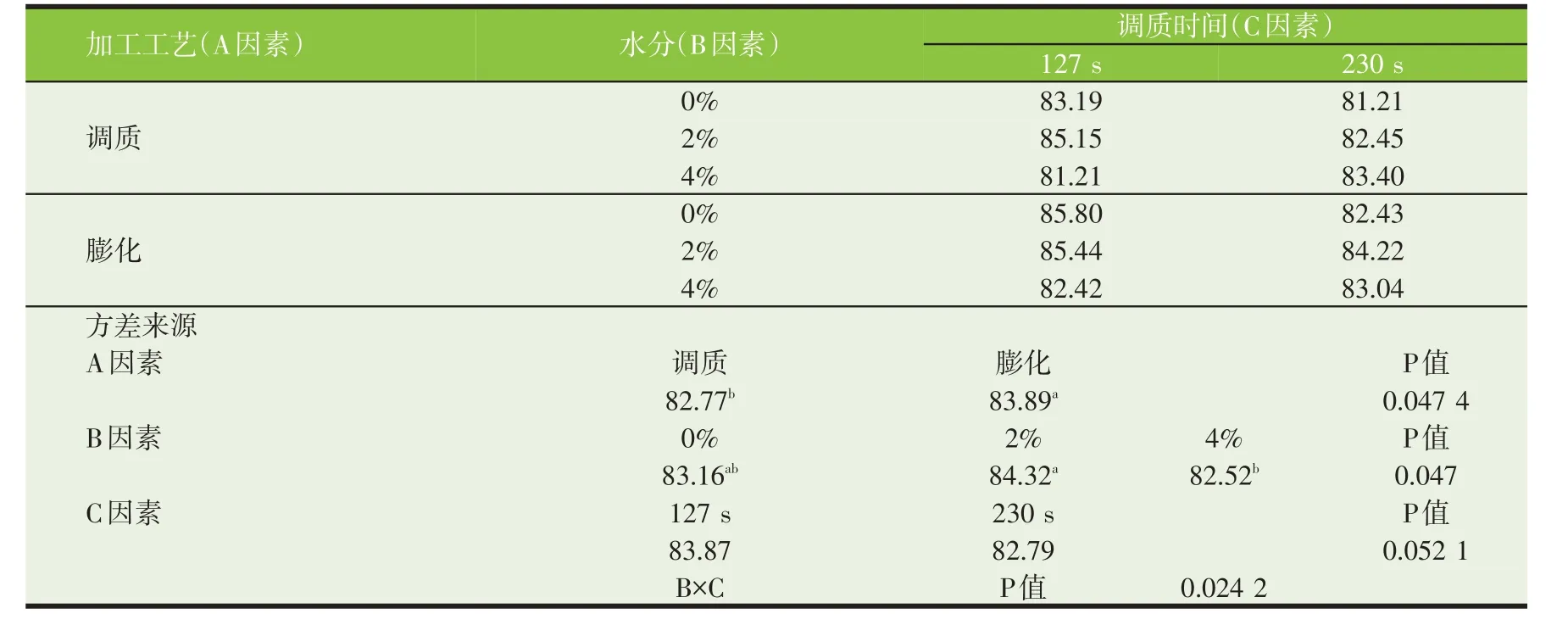

淀粉糊化作用是饲料加工过程中重要的物理化学特性变化过程,淀粉糊化度是指淀粉中糊化淀粉与全部淀粉量之比的百分数,是评价颗粒饲料加工质量的重要指标,直接影响畜禽吸收利用饲料中能量物质的效率,进而影响饲料的转化效率和畜禽生长状态。不同加工工艺、水分、调质时间对糊化度水平的影响见表2。

表2 不同加工工艺、水分、调质时间对淀粉糊化度的影响

通过数据分析得到以下结论:

①膨化后的饲料淀粉糊化度显著高于调质后的饲料淀粉糊化度;

②添加4%水分处理组的饲料淀粉糊化度高于添加2%水分处理组,但两者之间的差异不显著,而添加4%水分处理组的饲料淀粉糊化度显著高于未加水处理组;

③不同调质时间处理组之间的饲料淀粉糊化度均没有显著差异,调质时间230 s 处理组的饲料淀粉糊化度最高;

④调质时间与水分添加量对饲料淀粉糊化度的影响之间不存在交互作用。

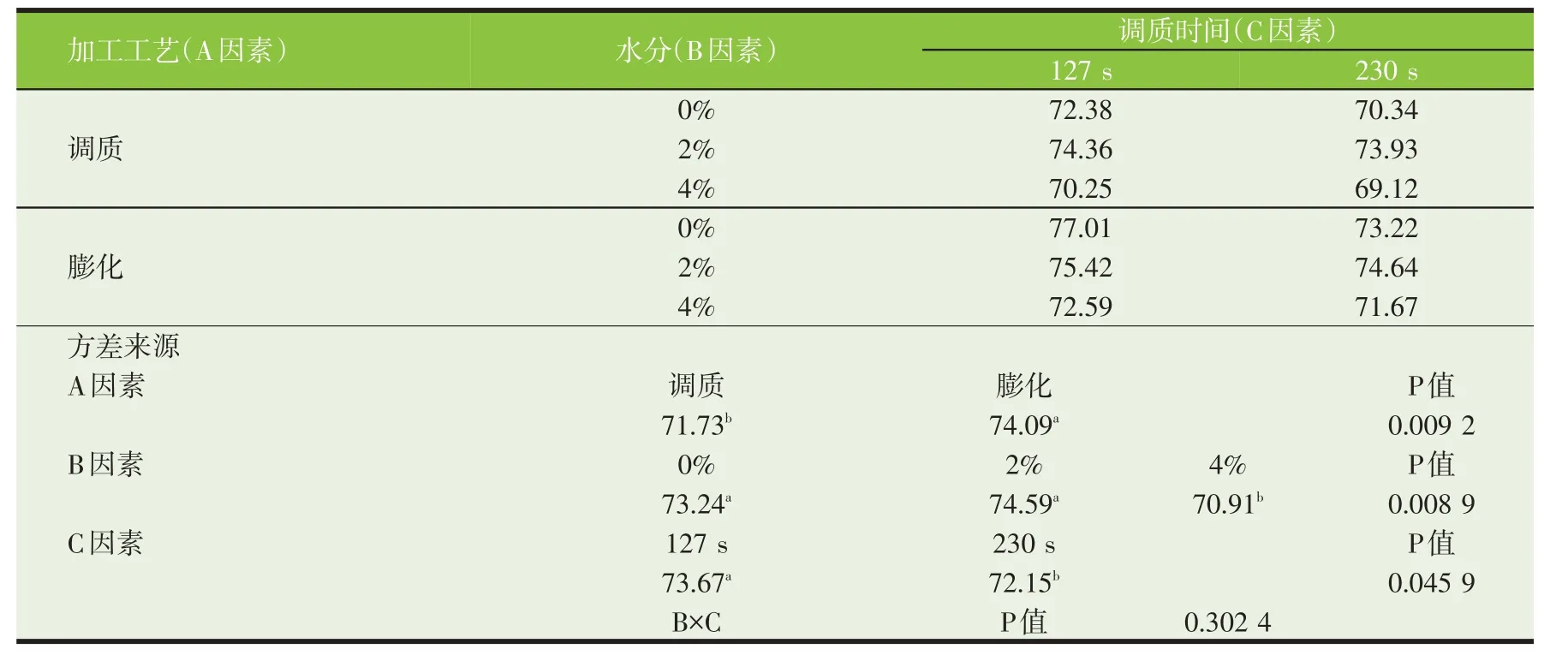

3.2 不同加工工艺、水分和调质时间对饲料粗蛋白质消化率的影响

蛋白质是细胞的重要组成成分,在生命过程中起着重要的作用,涉及动物代谢的大部分与生命攸关的化学反应,蛋白质具有构成和合成新的组织、维持和提供必需氨基酸、参与物质的组织代谢、增强抵抗力和提供能量等重要生理功能。目前主要以蛋白质含量和必需氨基酸模式评价其营养价值,而忽视对消化率的研究。蛋白质消化率是指从蛋白质中吸收的氮占摄入氮的比值并反映其被分解和吸收的程度,消化率越高越易被吸收利用。不同工艺、调质水分、调质时间对粗蛋白消化率的影响见表3。

表3 不同工艺、水分、调质时间对粗蛋白消化率的影响

①膨化后饲料的粗蛋白消化率显著高于调质后的饲料粗蛋白消化率;

②添加2%水分处理组的饲料粗蛋白消化率高于不加水处理组,但两者之间的差异不显著,而添加2%水分处理组和未加水处理组的饲料粗蛋白消化率均显著高于添加4%水分处理组;

③调质时间127 s 处理组的粗蛋白消化率显著高于调质时间230 s处理组;

④调质时间与水分添加量对饲料粗蛋白消化率的影响之间不存在交互作用。

3.3 不同加工工艺、水分和调质时间对饲料干物质消化率的影响

干物质消化率指饲料中被动物消化吸收的营养物质与食入营养物质的百分比。不同加工工艺、水分和调质时间对饲料干物质消化率的影响见表4。

表4 不同工艺、水分、调质时间对干物质消化率的影响

①膨化后饲料的干物质消化率显著高于调质后的饲料干物质消化率;

②未添加水处理组和添加2%水分处理组的饲料干物质消化率之间无显著性差异,但均显著高于添加4%水分处理组;

③调质时间127 s 处理组的干物质消化率高于调质时间230 s 处理组,但两者之者差异不显著(P>0.05);

④调质时间与水分添加量对饲料干物质消化率的影响之间存在一定的交互作用。

3.4 不同加工工艺、水分和调质时间对饲料能量消化率的影响

能量是饲料营养成分的重要组成部分,动物的营养需要或营养供给均以能量为基础表示。不同加工方式对于能量消化率提升差异较大,在同样能值的情况下,能量消化率高,乳仔猪就会获得更多的净能,生长速度也会较快。不同工艺、调质水分、调质时间对能量消化率的影响见表5。

表5 不同工艺、水分、调质时间对能量消化率的影响

①膨化后饲料的能量消化率显著高于调质后的饲料能量消化率;

②添加2%水分处理组的饲料能量消化率高于不加水处理组,但两者之间的差异不显著,而添加2%水分处理组饲料能量消化率均显著高于添加4%水分处理组;

③不同调质时间处理组的能量消化率之间无显著差异;

④调质时间与水分添加量对饲料能量消化率的影响之间存在一定的交互作用。

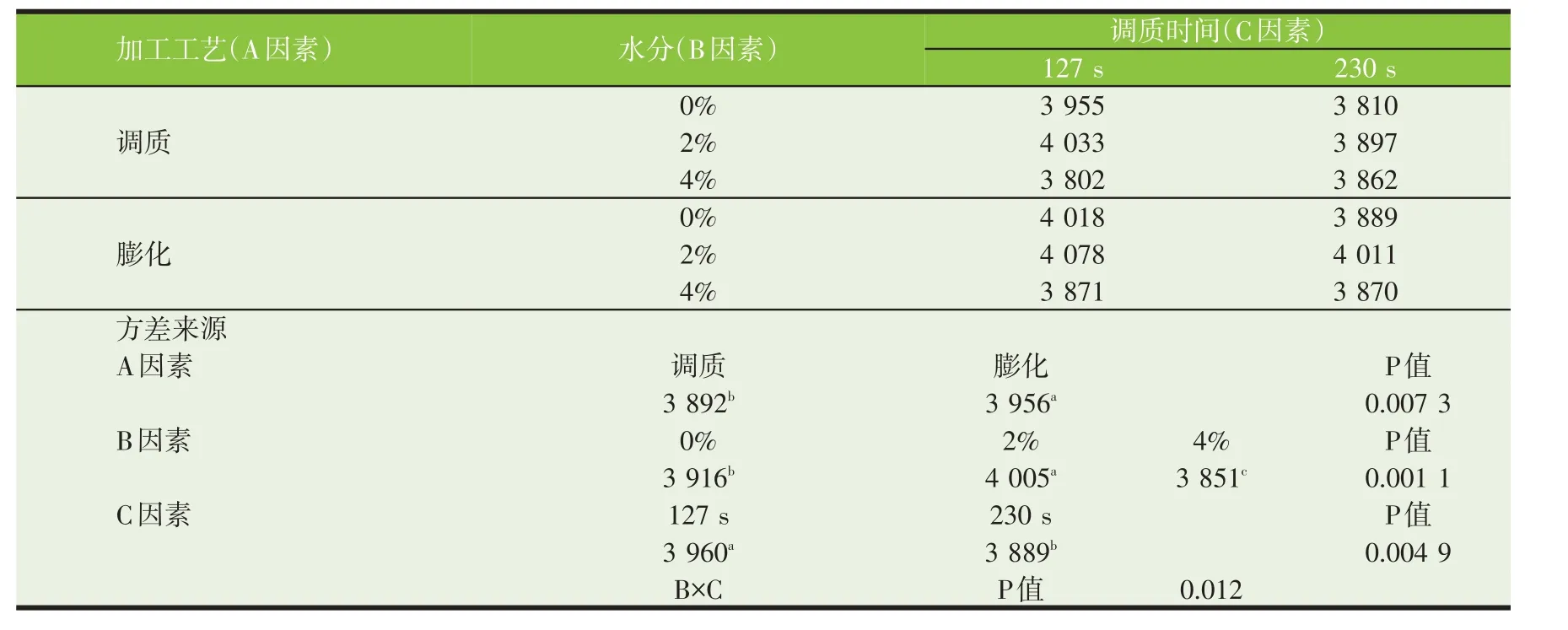

3.5 不同加工工艺、水分和调质时间对饲料体外消化能的影响

能量是饲料营养成分的重要组成部分,动物的营养需要或营养供给均以能量为基础表示。猪饲料能值评估用的最多的是消化能和代谢能体系。消化能是饲料可消化养分所含的能量,本试验过程中用体外消化能反应在代谢过程中能量被利用的差异。不同工艺、水分、调质时间对体外消化能的影响见表6。

表6 不同工艺、水分、调质时间对体外消化能的影响

①膨化后饲料的体外消化能显著高于调质后的饲料体外消化能;

②添加2%水分处理组的饲料体外消化能显著高于未添加水处理组,且未添加水处理组的体外消化能显著高于添加4%水分处理组;

③调质时间127 s 处理组的体外消化能显著高于调质时间230 s处理组;

④调质时间与水分添加量对饲料体外消化能的影响之间存在一定的交互作用。

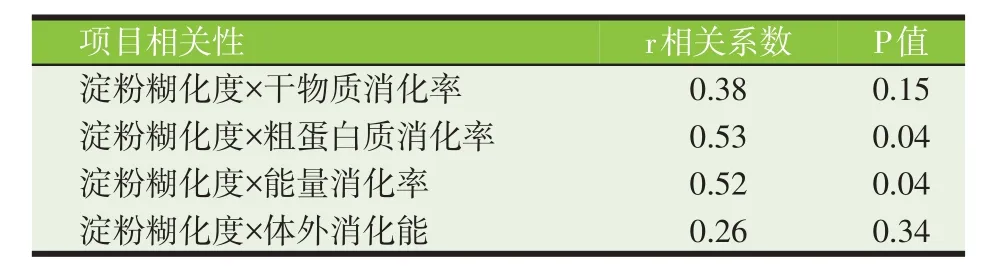

3.6 饲料淀粉糊化度与消化率相关性分析

表7 淀粉糊化度与饲料消化率相关性

饲料的淀粉糊化度与饲料的粗蛋白质消化率和能量消化率之间存在一定的正相关性,即随着饲料淀粉糊化度的升高,饲料的粗蛋白质消化率和能量消化率会在一定程度上随之升高。

4 总结

①全膨化低温制粒工艺用于生产乳猪教槽料,工段设计合理,每个工段对于物料粗蛋白消化率、干物质消化率、能量消化率以及体外消化能四个方面的数据提升都有显著效果,因此使用该工艺进行乳猪教槽料生产,通过工艺参数调整,可以达到提升乳猪教槽料消化率的目的。

②加水2%~4%的情况下调质时间127 s 工艺参数最佳,其中调质后的水分平均为17.28%~19.73%。因此在全膨化低温制粒工艺设计时,应考虑在一次混合时增加水添加装置,根据不同季节物料水分的不同,合理调整调质后的水分。同时在调质器配置时,调质系统应至少满足127 s 调质时间,同时保质器变频,以便对调质器时间和调质水分进行调整和优化,通过现有数据分析,在膨化工段糊化度水平应控制45%~50%的水平,对乳猪教槽料的消化率有非常好的饲喂效果。

③膨化机在提升淀粉糊化度水平、蛋白消化率、干物质消化率、能量消化率、体外消化能方面作用显著,其中糊化度水平提升20%~30%,蛋白消化率方面较混合后样品蛋白消化率提高8.2%,干物质消化率提升7.2%,能量消化率提升7.16%,体外消化率提升9.2%,提升效果非常显著,因此在全膨化低温制粒教保料生产工艺中,膨化机对于提高教槽料品质方面的作用至关重要。

本文通过实验验证了全膨化低温制粒工艺在教保料生产应用过程中对颗粒成品质量的显著提升效果,但随着客户对配方营养、成分损失、饲料清洁、安全等方面的关注度日益增加,作为设备供应商后期会持续对工艺和设备进行优化和研究,希望通过工艺和设备的持续优化,开发出优质高效的工艺及设备以推动乳猪教槽料加工水平的继续提升。