黏结式实心轮胎在轮胎式龙门起重机上的应用

吴立飞 陆玮 张乾能 吴士杰

轮胎式龙门起重机(Rubber Tyre Gantry Crane,RTG)所使用的充气轮胎内部有一定气压,一旦轮胎被刺穿,气压就会集中外泄,极易导致人身伤亡、财产损失等事故。实心轮胎无须充气,不会因气压集中外泄而导致事故,安全系数较高;因此,在RTG上使用实心轮胎可以提高港口码头生产的安全性。

1 实心轮胎的分类

1.1 非黏结式实心轮胎

非黏结式实心轮胎指先将橡胶硫化再将其固定在轮辋上的实心轮胎。非黏结式实心轮胎有以下缺点。

(1)缓冲性能不佳 使用非黏结式实心轮胎的RTG往往会因轮胎缓冲性能不佳而产生机构件早期开裂和操作舒适性较差等问题。

(2)散热性能不良 在气温较高和RTG连续运行的情况下,轮毂过热往往导致胎体与轮辋结合部位脱胶,须停车散热以防止胎体与轮辋之间打滑。

(3)经济性和环保性较差 在非黏结式实心轮胎使用寿命后期,胎体橡胶易撕裂和老化,从而产生大量废胶,既不经济也不环保。

(4)组装难度较大 非黏结式实心轮胎需要由专业的轮胎生产厂家采用专门的设备和材料组装,工艺较复杂。

(5)存在打滑隐患 初始公差或橡胶磨损导致非黏结式实心轮胎的轮辋与胎体间压紧力不足,易产生打滑现象,造成轮胎制动力下降。

1.2 黏结式实心轮胎

黏结式实心轮胎指先将橡胶固定在轮辋上再将其硫化的实心轮胎。黏结式实心轮胎采用黏结工艺,胎体全部由高强度橡胶组成,无须在内部使用填充物或充气,克服了充气轮胎怕刺扎、怕切割以及易漏气、易爆胎等缺点,安全性较高,并且使用寿命是充气轮胎的2倍以上,具有一定的应用推广价值。

2 黏结式实心轮胎在RTG上的应用方案

2.1 黏结式实心轮胎结构

为了克服普通实心轮胎的缺点,宁波港集团北仑第三集装箱有限公司(以下简称“北三集司”)针对自身场地、工况等情况,开发出一种新型黏结式实心轮胎。

如图1所示,该黏结式实心轮胎由轮辋、固定在轮辋上的胎体橡胶面、胎体橡胶面的侧孔组成。当轮胎受到压力时,侧孔可使胎体橡胶面自由移动,其位移距离等于侧孔直径。这种设计与普通实心轮胎的减振层(减振层的橡胶硬度低且耐磨性差)相比,既能达到减振的目的,又能在保持胎体整体厚度不变的前提下大大增加耐磨层的厚度(即增加轮胎可使用的橡胶厚度)。侧孔收缩和回弹产生气流,使胎体摩擦产生的热量快速散发。

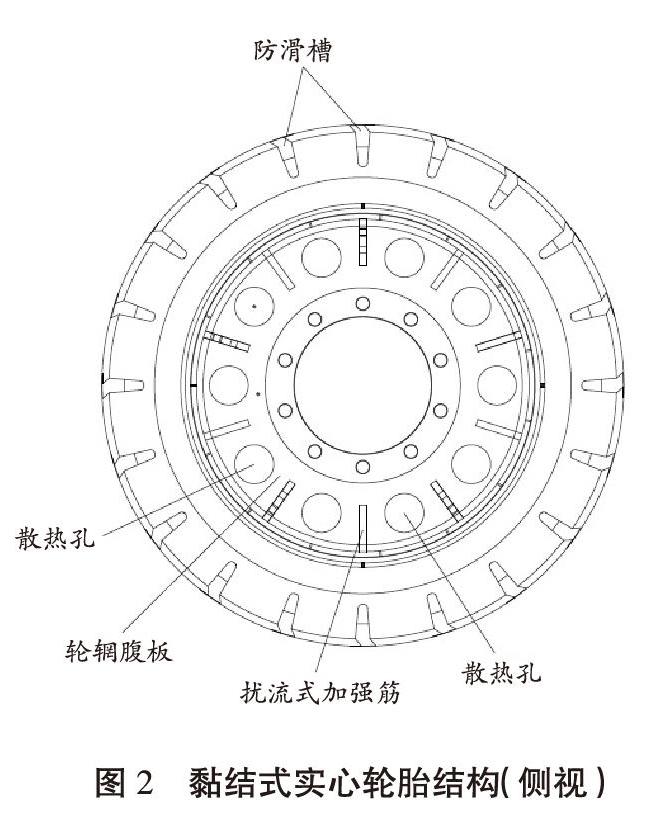

轮辋由轮毂连接板、轮辋腹板、扰流式加强筋、防滑防锈透挡板组成。轮辋通过轮毂连接板连接在轮毂上。轮辋腹板上均匀地分布10个散热孔和10个扰流式加强筋,且扰流式加强筋与散热孔间隔分布(见图2)。当轮胎转动时,呈扇叶形布置的扰流式加强筋在局部形成风压,促使空气流通,从而起到扰流散热的作用。在实际使用过程中,轮胎转动和制动产生的热量通过轮毂传递给轮辋,借助扰流式加强筋的作用在局部形成风压差,并通过散热孔排出热量。

该型黏结式实心轮胎采用喷丸技术,能够提高黏合剂表面的附着力,增加黏结面积,防止胎体橡胶脱层;并使用进口胶黏剂,以提高黏结强度。轮辋与胎体橡胶面的连接面外侧两端设有防滑防锈透挡板。该防滑防锈透挡板呈台阶状,并与轮辋焊接为一体,以防止轮胎橡胶面滑动以及铁锈进入轮胎内部,有效阻止胎体橡胶面因磨损或老化与轮辋分离、脱层。在轮辋边缘还增加护圈,提高轮缘刚性,使RTG运行更加平稳可靠。

黏结式实心轮胎使用表面无花纹的光面胎。光面胎的抓地能力远强于花纹胎,從而使RTG在启动、制动、经过湿滑路面时更加平稳。

2.2 黏结式实心轮胎过渡轮辋结构和作用

RTG充气轮胎使用的轮辋由钢板通过切割、轧制、焊接等工艺制成,其强度和承载能力高于普通轮辋。由于普通轮胎轮辋焊缝较多,加之无法对其内部焊缝进行探伤检查,存在一定的安全隐患。长时间、高负荷的使用会使轮辋焊缝开裂,导致轮胎发生漏气、炸裂等事故。为消除安全隐患,将过渡轮辋的受力部位设计在强度更大的轮辋腹板上,从而合理避开轮辋焊缝的薄弱位置,消除焊缝疲劳开裂的安全隐患。过渡轮辋拆装方便,能够为充气轮胎与实心轮胎间的切换工作节约大量成本。

过渡轮辋由防松顶紧螺栓、锁圈护环、开口顶紧楔圈、过渡轮辋体和开口楔环等组成。安装时需要用到RTG原充气轮胎轮毂上的开口弹性锁圈,拆卸时需要用到顶退螺钉。

过渡轮辋各部分的功能为:防松顶紧螺栓通过开口顶紧楔圈顶紧轮辋,并穿过螺帽孔的钢丝防止松动;锁圈护环一端被开口顶紧楔圈顶住限位,中间螺栓孔用于装配防松顶紧螺栓;开口顶紧楔圈与锥面配合起顶紧作用;过渡轮辋体对内连接轮毂和实心轮胎;开口楔环起增加接触面积、防止轮辋打滑的作用;安装轮辋时,开口弹性锁圈限位轮辋各部件;拆卸轮辋时,顶退螺钉可挤出开口顶紧楔圈。

3 黏结式实心轮胎在RTG上的应用效果

3.1 黏结式实心轮胎在RTG上的使用情况

2015年10月,北三集司开始在15号RTG上试用8个黏结式实心轮胎。经过3年的试用,除了有轻微的橡胶老化现象外,轮胎无其他故障,使用效果较好。由表1可见,黏结式实心轮胎损耗成本低于普通轮胎。

为研究轮胎磨损情况,对整机安装情况相同、作业量相近的3台RTG开展为期9个月的轮胎磨损情况跟踪。由表2可知,与普通充气轮胎相比,黏结式实心轮胎具有免充气、故障率低、维修停机时间较少、人工成本较低、无轮辋开裂危险等优点。

3.2 RTG钢结构检测

2018年6月,北三集司委托专业检测机构,按照双方协商确认的检测大纲和相关技术标准的要求,对同批次、同时投入使用、轮胎型号不同的15号和16号RTG的主要金属结构件的技术状况进行现场检测和评估。RTG主要技术性能见表3。

3.2.1 磁粉检测结果

检测点均为RTG钢结构关键焊缝(见图3)。由表4可见:16号RTG使用普通充气轮胎,在检测中发现焊缝轻微开裂现象;15号RTG使用黏结式实心轮胎,未发现焊缝开裂现象。由此可得出结论:在RTG上使用黏结式实心轮胎不会对RTG钢结构造成明显损害。

3.2.2 主要承载构件静载应力检测结果

由15号RTG动载应力检测工况(试验载荷41.8 t)的检测结果可知:最大动载应力检测点是主梁C-C截面右侧箱梁翼缘板上的C1检测点,动态应力最大值为 56.3 MPa,稳定值为 54.2 MPa,应力对比值为1.04。

由16号RTG动载应力检测工况(试验载荷)的检测结果可知:最大动载应力检测点是主梁C-C截面左侧箱梁翼缘板上的C2检测点,动态应力最大值为 39.5 MPa,稳定值为 37.8 MPa,应力对比值为1.04。

以上2处检测点的应力稳定值、最大值和对比值均符合国家标准。2台RTG在相同检测工况下,在相应检测点测得的数值均满足动强度的要求。

3.2.3 主梁上拱度及轨道顶面高低差检测结果

15号 RTG西侧箱梁最大上拱度为21 mm,位置在距北端13 m处;东侧箱梁最大上拱度为12 mm,位置在距北端11~13 m处;小车轨道顶面最大高低差为14 mm,位置在距北端13 m处。

16号RTG西侧箱梁最大上拱度为9 mm,位置在距北端11 m处;东侧箱梁最大上拱度为11 mm,位置在距北端17 m处;小车轨道顶面最大高低差为37 mm,位置分别在距北端5 m和7 m处。

由上述检测结果可知:15号RTG的主梁刚度大于16号RTG,即使用黏结式实心轮胎的RTG主梁刚度更大。

3.2.4 小结

通过对2台同型号、同批次、作业量相近的RTG钢结构检测数据进行对比可知:使用黏结式实心轮胎不仅未对RTG的钢结构造成明显影响,而且能够减振和提高RTG整机刚度,使RTG大车和小车点动更加平稳,从而提高司机操作的舒适性。

4 黏结式实心轮胎在RTG上的应用效益

4.1 管理效益

使用黏结式实心轮胎无须检测气压和充气,可以避免因轮胎漏气、开裂、磨损而频繁更换轮胎,具有免维护的优点,有利于节约日常维护成本和人力成本以及提高设备使用率。

4.2 经济效益

对近3年RTG使用情况的跟踪调查结果显示:黏结式实心轮胎使用效果良好,轮胎磨损量仅为(约占耐磨层厚度的9.4%),轮胎使用寿命预期可达10年以上。按进口充气轮胎平均单价3万元、平均使用寿命4.5年计算,单台RTG每年可节省轮胎消耗费用约1.73万元。若北三集司134台RTG全部使用黏结式实心轮胎,每年可节约轮胎消耗费用约232万元。

4.3 安全效益

充气轮胎内部气压较高,气压集中外泄极易导致安全事故;而实心轮胎内部没有气压,即使发生轮辋挡圈变形的情况,挡圈也不会因受到气压冲击而飞出,安全系数较高。专业检测机构对改造后RTG的整机钢结构检测结果证明,黏结式实心輪胎适用于RTG现场工况。

(编辑:吴伟彬 收稿日期:2019-01-29)