郭庄煤业液压支架自主跟机控制系统的应用研究

武良杰

(山西潞安郭庄煤业有限责任公司,山西 长治 046100)

潞安集团郭庄煤业有限责任公司开拓采用立井单水平方式,在井下进行综采作业时需要随着采煤机、刮板输送机的运行不断调整液压支架的支护站位,以确保井下综采作业的安全。目前郭庄煤业对液压支架的调整完全依靠人工根据采煤机、刮板输送机的位置来对其支护位置进行调节,劳动强度大,效率低,支护定位精度差,严重影响了井下综采作业的安全性和效率。为了克服这种现状,郭庄煤业成立了专门的技术攻关小组,对液压支架的跟机自动化技术进行研究,经过近3年的技术攻关,研究了一种新的液压支架自主跟机控制系统,其能够根据刮板输送机和采煤机的井下位置,自动对液压支架支护组各个支架的动作方式、动作时间等进行调节,完全实现了液压支架的自主跟机控制,目前其已经在11412综采工作面投入了使用,表现出了极高的稳定性。

1 液压支架自主跟机原理

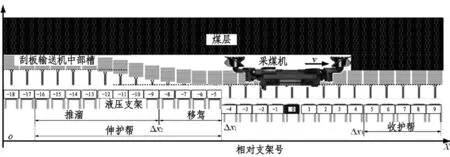

在煤矿井下进行综采作业时,液压支架的核心的支护姿态主要包括支护的高度、支架顶梁的支护角度以及液压支架护帮板的收放时机,液压支架需要根据采煤机和刮板输送机的位置进行自主决策,完成对护帮板的收放、液压支架的升降、移位等动作,且其支护时的姿态也需要根据综采作业的进行而不断地进行调整。具体来说当采煤机沿前进方向靠近液压支架时,液压支架需要在指定的距离开始收回护帮板,避免其影响采煤机的截割作业,而位于采煤机后方的液压支架则需要在采煤机远离一定的距离后控制护帮板的打开。同时在采煤机最后侧的液压支架需要在指定的距离上完成“降架-移架-升架-支护”,当液压支架完成移架后,由液压支架上的推移液压缸将其推入刮板输送机的中部槽处,进行下一组的支护。液压支架自主跟机与采煤机、刮板输送机的动作原理如图1所示[1],图中箭头方向表示采煤机的运动方向,0号液压支架的位置表示正对液压支架的采煤机的中心位置,Δx3表示需要进行收护帮板的液压支架的区域,Δx1表示距离采煤机中心后侧需要伸出护帮板的第一个液压支架的位置。Δx2表示第一个需要进行推溜作业的液压支架距离Δx1位置的距离。

图1 液压支架的自主跟机动作示意图

2 液压支架自主跟机控制方法研究

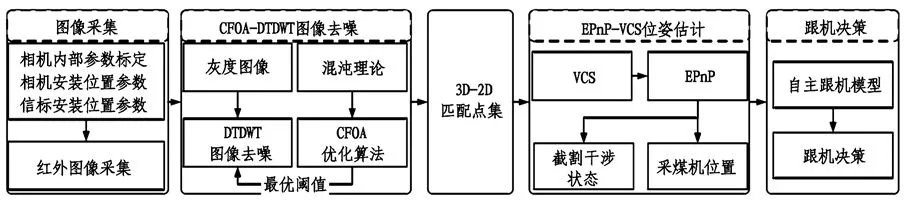

液压支架的自主跟机决策的实质是根据采煤机的截割作业位置和状态决定执行何种跟机动作。由于煤矿井下地质条件复杂,采煤机运行状态多变,若完全靠传感器设备对采煤机的运行状态进行判断则极易造成截割作业过程中截割滚筒与液压支架顶梁产生干涉。因此为提高液压支架自主跟机控制系统的控制精确度,本文引入了红外摄像机的视频监控系统[2],通过对采煤机摇臂上的信标的监控来实现对采煤机运行状态的精确判断,其自主跟机决策流程如图2所示。

图2 液压支架自主跟机决策流程示意图

由图2可知,当进行液压支架自主跟机决策控制时,系统首先对视频系统的内部参数进行归零处理,对视频监控设备在液压支架顶梁上的位置及采煤机摇臂上信标的位置参数进行校核,然后通过视频系统对ArUco信息图像进行监控,从而获得一些3D-2D信息图像的匹配参数,然后控制系统对获得的信息参数进行求解转换,同时再结合红外监测机各类传感器设备的监测数据即可求得采煤机与液压支架的相对位置关系,及采煤机的下一步运行动作,最后即可对液压支架的运行状态进行控制,实现自主跟机控制。

3 液压支架自主跟机监测系统

在该自主跟机控制系统中以双CAN总线为基础[3],建立了井下综采作业监控和井上控制中心的数据信息监测与远程控制平台。将各监测设备监测到的液压支架和采煤机的位置状态信号实时传输到地面上的监测控制中心,由监测人员对其运行状态进行监控,并根据运行情况及时进行人工控制干预[4],确保井下采煤机和液压支架协同运行的可靠性与稳定性。井上监测控制中心的监测实时画面如图3所示。

图3 井上远程监测控制中心实时监测画面

4 液压支架的自主跟机控制系统的应用

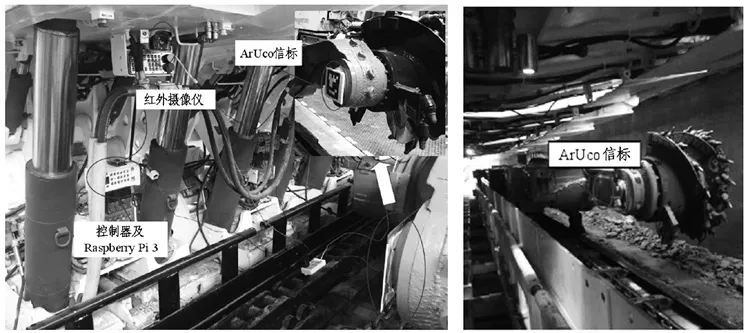

该液压支架自主决策系统已应用在郭庄煤业11412综采工作面,各类传感器设备在液压支架和采煤机上的布置结构如图4所示[4]。

图4 液压支架自主跟机决策系统传感器布置结构示意图

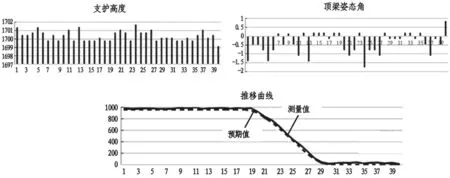

利用该自主决策控制系统对井下截割作业时采煤机的跟机控制过程进行监测,结果如图5所示。

图5 液压支架自主跟机监控结果

由监测结果分析可知,该图所示为采煤机位于19号液压支架对应位置时液压支架的支护高度、顶梁位置及支架联动推移曲线。当液压支架完成一个完整的降架-移架-升架动作后,各个液压支架的支护高度均保持在1699~1702mm之间,其顶梁的支护角度的变化范围均维持在了-1.8°~0.8°之间,各液压支架支护状态维持性较好。液压支架执行自主决策根据控制的实际运行曲线和理论分析的液压支架的运行位置曲线基本重合,弯曲满足井下自主跟机控制的要求。

通过在郭庄煤业一年多的应用,实现井下综采面直接减员5人,液压支架支护效率提升4.4倍,支护可靠性和稳定性也得到了显著的提升。目前该项目已完成验收,计划推广到潞安集团其他煤矿。

5 结论

(1)采用红外摄像机的视频监控系统能够提高对采煤机和液压支架相对位置与工作姿态判断的准确性。

(2)在该自主控制系统作用下液压支架完成一个完整的降架-移架-升架动作后,各个液压支架的支护高度均保持在1699~1702mm之间,其顶梁的支护角度的变化范围均维持在了-1.8°~0.8°之间,控制精度高。

(3)自动化程度高,实现井下综采面直接减员5人,液压支架支护效率提升了4.4倍,支护可靠性和稳定性也得到了显著的提升。