堇青石蓄热式材料的研究*

刘 纯 康建喜 陶晓文

(咸阳陶瓷研究设计院有限公司 陕西 咸阳 712000)

1 实验用高频换向所需的蓄热体材料的使用条件

本课题所使用的实验炉为横焰换向式蓄热窑,使用温度为1 150 ℃,换向时间为15 min,蓄热体温度为800~25 ℃循环。使用温度不算高,但冷热交换很频繁,冷热交换温差较大。因此要求蓄热体材料热稳定性要高,同时成本不能太高。

综合以上温度使用范围、换向频率、冷热循环温差等因素,最终确定采用堇青石作为蓄热体主要组成。

2 配方路线确定

为了实现快速蓄热、多蓄热,我们将蓄热体结构设计为多孔结构。成形方法采用类似脱硝载体所用的挤出成形。这种成形工艺要求塑性坯用泥料的出坯挺形性要好、坯体干燥抗裂性要高;同时性能要求热稳定性要高。

根据上述工艺加工与性能要求,参照日本类似产品的成分分析结果(见表1),制订出:堇青石熟料配方可形成堇青石成分的粘结剂配方路线。

表1 日本堇青石产品成分分析结果(质量%)

3 配方研究

配方成分的试配主要依据为日本产品的成分,原料采用我们容易得到、且成本较低原料为原则进行适配。

3.1 原料选择

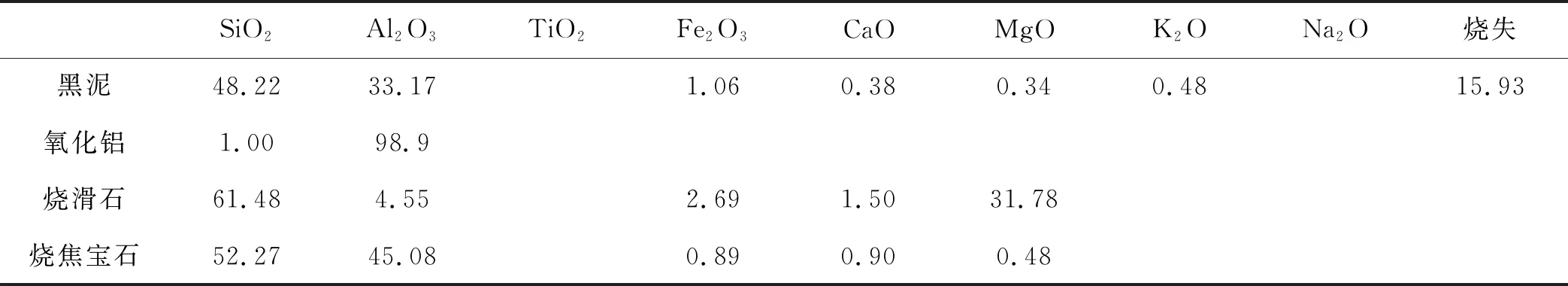

塑性粘土选择黑泥、Al2O3引入主要选择氧化铝和烧焦宝石、MgO引入选择烧滑石。所选原料化学成分分析结果见表2。

表2 所用原料化学成分分析结果(质量%)

其中,除黑泥为块状外,其他氧化铝和滑石均为粉料,粉料细度要求250目。烧焦宝石为成形配方中的骨料,其细度为80目。

3.2 熟料配方选择及工艺参数研究

3.2.1 配方确定

堇青石(2MgO.2Al2O3.5SiO2)就其理论组成而言,Al2O3为34.93%,MgO为占13.7%,SiO2为51.37%。因此,确定堇青石熟料的组成,利用SiO2-Al2O3-MgO三元相图,寻找合理组成。在相图中,堇青石的理论组成点位于莫来石的第一晶相区,堇青石在相图中所占范围很小,此系统中除晶体外尚有不同温度的5种易熔物质。(图略)[1]。

根据理论组成及所选原料化学成分,先计算出配方范围,经过多次烧结并测试,最终确定JS-3为熟料最终配方(见表3)。

表3JS-3配方(质量%)

3.2.2 工艺参数研究

按JS-3配方配比配料,经过球磨机细碎,浆料细度达到万孔筛余小于1%后出浆,将浆料压滤成饼且干燥,干块入梭式窑煅烧,烧结温度为1 300 ℃,煅烧块料经过破碎、筛分后备用。煅烧后的堇青石成分分析见表4。

表4 合成堇青石化学成分(质量%)

由表4可知,合成的堇青石化学成分基本接近理论组成。

按理论配方配料,堇青石的合成温度可达到1 400 ℃[2],但是由于所选矿物原料中引入较多的低熔点物质,因此使得堇青石合成温度降低。本试验结果的合成温度1 300 ℃为最佳。

另外,研磨细度对堇青石的合成也不可忽视。一般而言,颗粒度越细,颗粒的比表面积越大,MgO、Al2O3和SiO2分子在高温下发生反应的机率越大,生成堇青石的量就越多。但是颗粒度过细效果也不好,主要是生成堇青石晶体太小。经过试验研究,细度控制在万孔筛余为0.2%~1.0%时效果较好。

3.3 粘结料配方选择

为了利于多孔蓄热体的挤出成形,减少烧成制品开裂,本研究采用以堇青石作为熟料,以可形成堇青石的生料作为粘结剂的配方体系。这样的粘结剂首先可保证换热蓄热体具有较好的热稳定性;同时可避免堇青石熟料与粘结剂之间由于膨胀系数差别大而引起的烧成开裂。

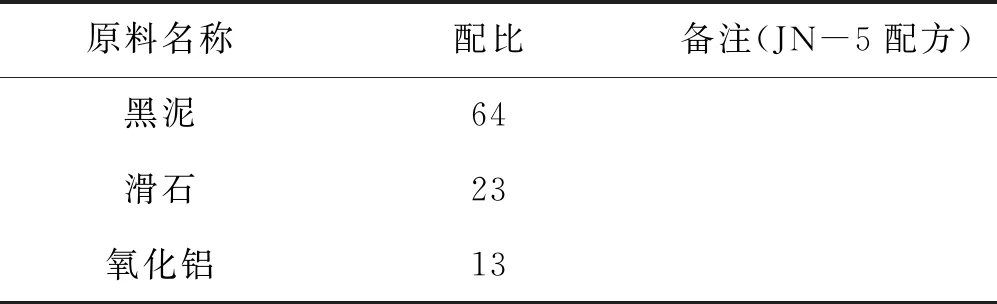

结合堇青石理论组成、多孔蓄热体塑性挤出成形所需的塑性要求以及原料性能特点,经过多次试验,确定粘结剂配方为JN-5。配方如表5所示。

表5JN-5粘结剂配方(质量%)

4 多孔蓄热块材制备

塑性挤出多孔蓄热体配方按结合剂45%~55%:堇青石熟料40%~45%:煅烧焦宝石10%~15%的比例配制。

3种料称量配好后,加水混练。水分控制在14%~17%,混练好的泥条经过24 h陈腐后进入真空练泥机练泥。练好的泥条送真空挤出成形机成形;切好的坯体在少空气快速干燥器中进行干燥。本次实验借用浙江某厂的催化剂载体挤出成形机进行中试。

坯体干燥至含水率小于1%后,装入梭式窑进行烧成,烧成温度为1 280 ℃,烧成周期为12 h,其中保温时间为4 h。烧成窑使用我院研究所0.7 m3液化气梭式窑进行烧成。

5 结果测试

5.1 堇青石蓄热体材料化学成分分析(见表6)

由表6可见,本试验所研制的蓄热体材料化学成分与日本类似产品接近,达到预期目标。

表6 堇青石蓄热体材料化学成分(质量%)

5.2 堇青石蓄热体工艺性能

产品的工艺性能见表7。

表7 产品工艺性能

5.3 堇青石蓄热体热性能

表8 蓄热体材料性能指标

经过测定,本研究制备的蓄热体材料的耐火度、高温荷重软化温度、线膨胀系数等热性能基本接近日本类似材料。结果见表8。

6 结论

经过对课题研究所需蓄热体热性能的要求分析,查找相应的国内外先进产品技术资料,根据我国原料情况,制定出配方及工艺路线,经过多次试验及测试结果对比,最终制备出课题所需的多孔蓄热体材料。为频繁换向、冷热交换、蓄热节能试验提供了材料支撑。