基于前馈功放的烧结工艺设计

叶久铭

摘 要:功率放大管(以下简称功放管)烧结工艺是把功放管和PCB装配在结构盒体上的一种方法,能良好地实现功放管及PCB的散热及接地,为产品实现优越的射频性能提供坚实的基础。采用烧结工艺的功放产品,不管是在性能指标还是可靠性方面,都有了较大的提高。功放管是微波功率放大器中的核心器件,良好的散热和接地以及顺畅的射频传输通道,是功放管高效、高线性等性能实现的坚实基础和保障。文章对前馈功放的烧结工艺进行了分析。

关键词:烧结工艺技术;散热;接地

1 功放管概述

功放管,作为射频信号放大的主要器件,在实现主要功能—信号放大的同时,会产生相当大的热能,这些热如果不能及时散发出去,会导致功放管内核温度过高而烧毁。而且良好的射频性能,离不开良好的接地和传输通道。以往都是通过螺钉固定功放管,并在功放管与散热板之间填充散热膏、石墨片或者铟锡合金片等方式来实现散热和接地,但随着功放发展,有了更高的性能要求,这些装配方式已无法提供充足的散热和接地保障。烧结工艺能够很好地解决这些问题。烧结技术,实际就是一种焊接工艺,就是把功放管器件的外壳(CASE)和叶片(栅极和漏极)通过焊锡焊接在散热底座和印制电路板(Printed Circuit Board,PCB)上[1]。通过烧结,功放管和底座之间的缝隙全部塞满了金属锡,而金属的导热性和导电性比空气或者散热膏要强几十倍甚至上百倍。

2 烧结夹具的匹配设计

2.1 功放的PCB的设计要求

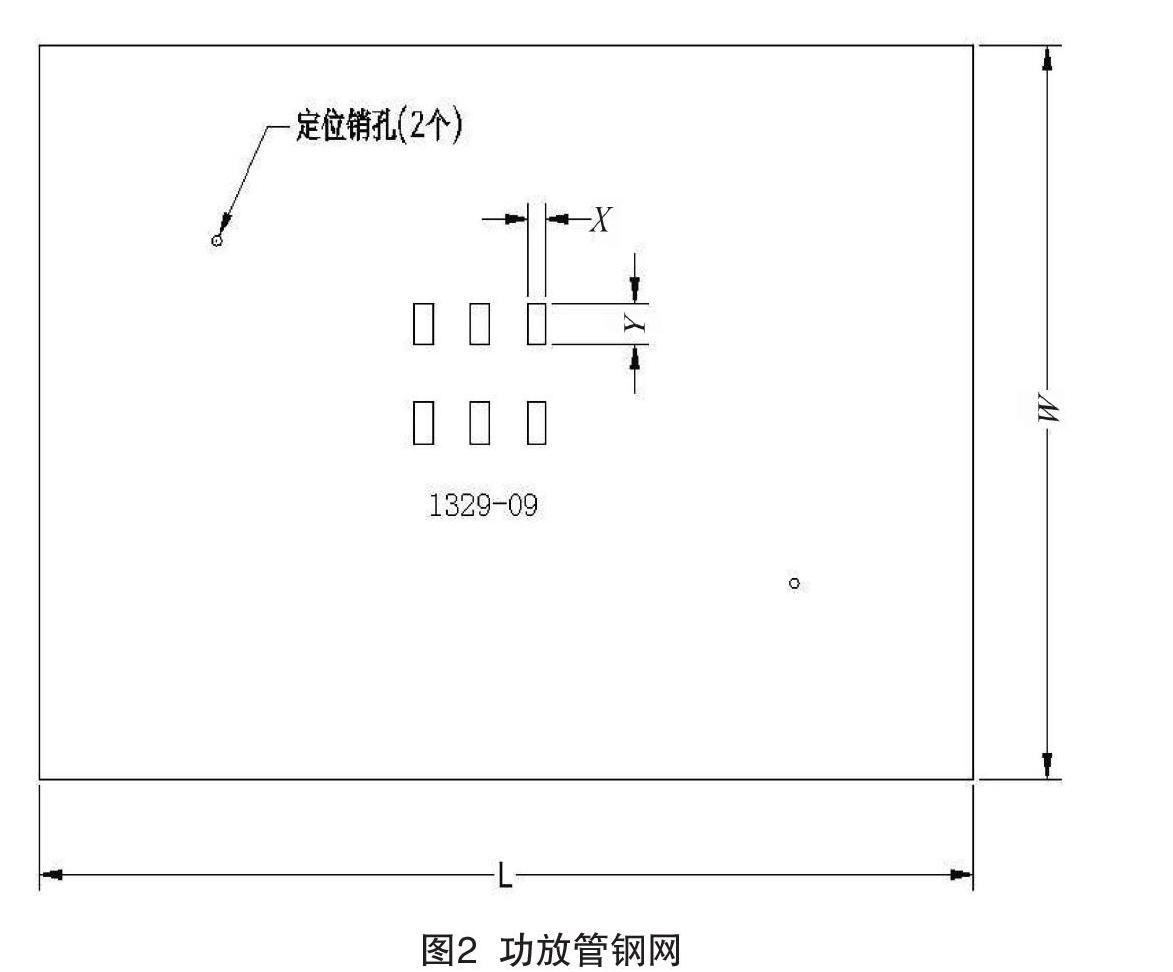

前馈功放PCB的末级功放管安装槽形状和尺寸如图1所示。

为了保证功放管的安装位置满足烧结要求,PCB上的功放管安装槽必须按图1形状设计[2]。X—槽的宽度;Y—槽的长度;R—清角半径。根据PCB的加工精度(±0.1 mm),各尺寸值计算公式为:X=功放管底座(叶片下方)的最大宽度值+0.1 mm,Y=功放管底座(叶片下方)的最大长度值+0.1 mm,R=开槽铣刀的半径,推荐R=0.8 mm。

前馈功放PCB的功放管定位夹具旁附近器件的排布要求。根据贴片机吸嘴的尺寸,要求元器件中心距离夹具边缘≥2 mm。

2.2 功放管叶片的烧结钢网设计

钢网的开槽尺寸需根据焊盘的尺寸设计,计算方法如下。

2.3 末级功放管底座刷锡膏的钢网设计

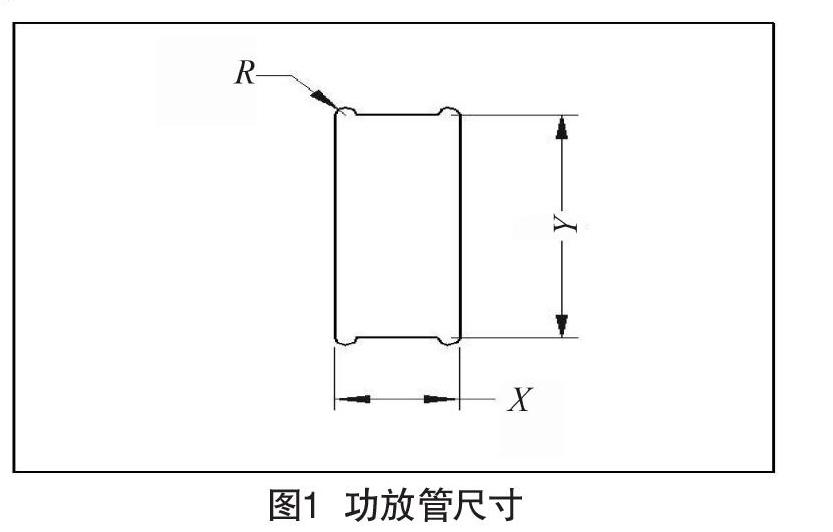

图2为钢网的设计示意,L—钢网的长度,W—钢网宽度,X—给功放管底座刷锡膏的开槽宽度,Y—给功放管。

另外,钢网的厚度要求为0.3 mm,同时要有定位销孔,定位销孔的位置应与定位夹具上的定位销对应。

2.4 底部散热铜块的设计

铜块的大小会影响回流炉的温度曲线,为了使回流焊接时铜块表面温度符合焊接材料的温度要求,铜块设计尽量为规矩尺寸,便于调用通用的炉温曲线。根据末级功放管实际情况,设计铜块尺寸为:60 mm×30 mm×3 mm。

3 定位夾具设计

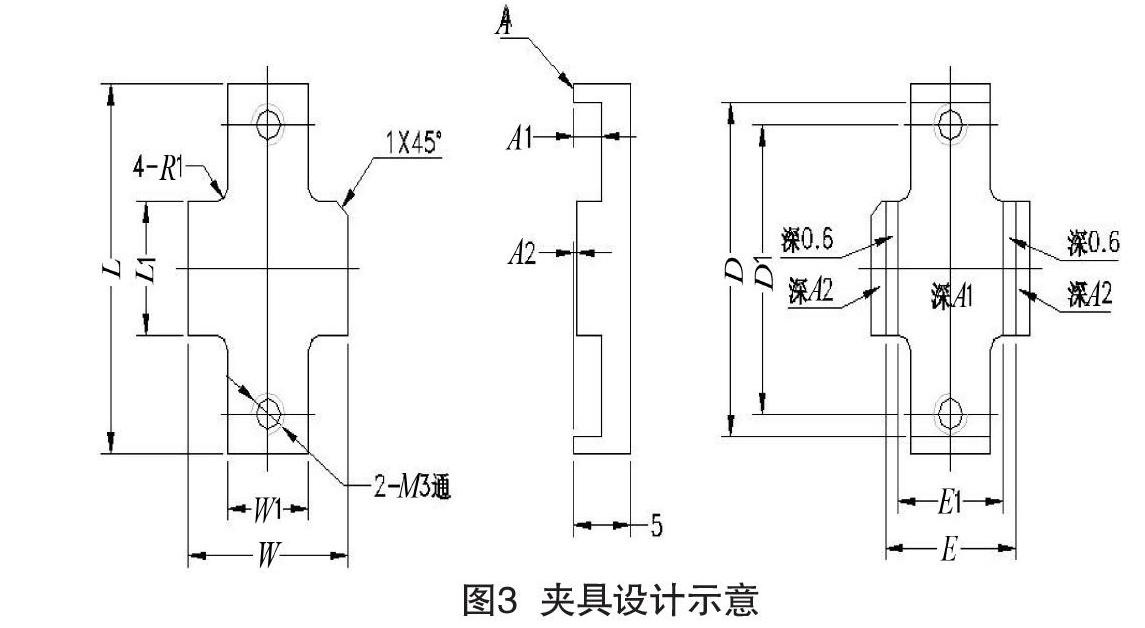

根据分析,得到了夹具对应压叶片槽的长、宽和深度设计尺寸,再根据京信通信技术(广州)有限公司功放管的匹配电路要求:匹配电路在功放管长度方向的两端都不摆放元器件,再根据SMT贴片机上的吸嘴尺寸,夹具的高度不能超过6.5 mm。根据这些原则,设计了本款定位夹具,如图3所示。

材料:应选用与锡排斥的材料,确保烧结后夹具能方便取下,同时应考虑不同材料的热容量对回流炉温度的影响[2]。推荐使用铝合金或高温纳米复合材料(合成石)。出于加工成本角度的考虑,前馈功放使用的夹具选用铝合金制作。夹具正面应有标识,以便识别。

4 炉温曲线设计

炉温参数设置所需的主要参考信息为:铜块尺寸(mm)、铜块数量、PCB尺寸(mm),但实际炉温还应根据焊接材料的类型、环境温度及回流炉型号等不同因素进行设置,要求设置值应使铜块表面温度满足焊接材料的温度曲线要求。

回流炉分区情况有以下几种。

(1)预热区:预热PCB、锡膏及PCB上的零件,挥发低温沸点的溶剂。预热区温升速率一般控制在0~3 ℃/s。温度上升过快容易导致板变和低沸点溶剂炸锡产生锡珠。

(2)恒温区:恒温区的主要作用是均衡PCB上各器件的温度以便同时进入回流焊接,同时高沸点溶剂开始挥发,活性剂开始活化锡粉,还原剂开始还原氧化的锡粉表面。恒温区的一个重要指标是恒温时间。恒温时间太短,均温不够,高沸点溶剂未完全挥发,易造成冷焊、锡珠等不良现象。恒温时间过长,不仅影响零件可靠性,同时由于活性剂过度挥发影响焊接性能。恒温区时间为120~150 s。

(3)回流区:锡粉到达熔点,开始焊接。回流区的重要参数主要有回流时间和Peak温度。回流时间太短易造成虚焊、空焊等不良,回流太长易造成金属互化层(Inter-Metallic Compound,IMC)太厚而产生锡裂,同时也影响零件的可靠性。Peak温度不够,液锡流动性差,易产生空焊,Peak温度太高,易损坏PCB和相应器件。京信通信技术(广州)有限公司要求该区温度200 ℃以上保持20~60 s。

(4)冷却区:焊接完成后,PCB的温度降至常温。冷却区的重要参数是降温斜率。降温斜率越大,降温越快,IMC层晶粒越细密,焊接强度越大,但易造成板弯。降温斜率过小,IMC层晶粒粗大,焊接强度小,同时影响生产效率。降温速率不能超过6 ℃/s[3]。

回流炉各温区的温度以及链速的设置参数,受影响的因素很多,如温区的数量、测试板的大小、铜块的数量及大小、回流炉的环境温度、回流炉的效率(新旧)、测试板上器件的温度承受能力等。因此完成炉温曲线设计后需进行炉温设置的检验,检验方法目前有两种:(1)在线检验,即通过回流炉自身的温度采集系统收集监测点的温度变化情况,通过炉上的电脑观察。该检验方法需要人工随链条速度缓慢地把热电偶线放入炉内,完成测试后需要把线拉回。(2)离线检验,即通过专用检测工具,在回流炉内自动采集温度曲线并储存,然后通过数据线导入到电脑里。该装置较先进,可以协助分析曲线。目前京信通信技术(广州)有限公司都是使用第二种检验方法。

5 烧结夹具的应用

通过使用烧结夹具,将传统的手工烧结功放管,改进为过炉烧结,安装烧结夹具的操作过程需佩带防静电手环,防止静电对功放管造成静电伤害。铜块和功放管表面要保持清洁,不得有污物,确保功放管、铜块的烧结效果。安装烧结夹具时力量要轻,防止擦掉PCB上的锡膏,避免造成锡填充物不足。通过使用烧结工艺可极大地提升功放管的工作稳定性及功放模块的散热性能。主要体现在以下几方面。

(1)实现了功放管源极的良好焊接,提高了功放管的散热和接地能力。(2)功放管栅极和漏极与PCB焊接良好,为射频信号的传输提供良好的通道,射频性能不断提升。(3)提高了功放产品的可靠性,返修率不断降低。

6 结语

通过功放管烧结夹具的研究,开发出了适合京信通信技术(广州)有限公司产品应用的夹具,在实现了功放管源极、栅极、漏极的良好焊接下,既满足了射频匹配电路的设计,又不影响产线SMT工序,使京信通信技术(广州)有限公司功放产品的可靠性得到较大提升。

[参考文献]

[1]李梅芝,陳星弼.LDM0s开关在不同频率下的热安全工作[J].半导体学报,2007(6):938-942.

[2]国际电子工业联接协会.印制板组装件验收条件[Z].IPC-A-610C,2000.

[3]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998.

Abstract:Sintering process is a method of assembling Power amplifier(hereinafter referred to as power amplifier)and PCB on the structural box, which can realize the heat dissipation and grounding of power amplifier and PCB, and provide a solid foundation for the superior RF performance of the product. The power amplifier products with sintering process have been greatly improved in terms of performance index and reliability. Power amplifier is the core device of microwave power amplifier, good heat dissipation and grounding and smooth RF transmission channel, is a solid foundation and guarantee for the realization of high efficiency and high linearity of power amplifier. In this paper, the sintering process of feedforward power amplifier is analyzed.

Key words:sintering technology; heat dissipation; grounding