最终形变热处理对Al-Zn-Mg-Cu铝合金组织和性能的影响

陈康华 杨振 焦慧彬 陈送义 陈善达

摘 要:采用硬度与电导率测试、力学拉伸试验、晶间腐蚀、剥落腐蚀试验以及金相(OM)、扫描电镜(SEM)和透射电镜(TEM)等测试分析方法,研究了预变形量对Al-Zn-Mg-Cu铝合金组织与性能的影响. 研究表明:在相同预时效和再时效热处理条件下,随着预变形程度增大,合金强度先增加后减小,预变形量为5.8 %时,合金抗拉强度和屈服强度出现峰值,分别为577.8 MPa和549.8 MPa,较未预变形时分别提高了25.7 %和20.8 %;随着预变形量增大,合金抗腐蚀性能提高. 与未变形相比,预变形产生大量位错促使合金再时效热处理后晶内沉淀相尺寸逐渐增大,晶界析出相由连续链状分布变为粗大断续分布,晶间无析出带宽度明显增大.

关键词:Al-Zn-Mg-Cu铝合金;预变形;力学性能;抗腐蚀性能

中图分类号:TG166.3 文献标志码:A

Influence of Final Thermo-mechanical Treatment on

Microstructures and Properties of Al-Zn-Mg-Cu Aluminium Alloy

CHEN Kanghua1,2,3,YANG Zhen1, 3,JIAO Huibin1,3,CHEN Songyi1,3,CHEN Shanda2,3

(1.Light Alloy Research Institute,Central South University,Changsha 410083,China;

2.Science and Technology on High Strength Structural Materials Laboratory,

Central South University,Changsha 410083,China;

3.Collaborative Innovation Center of Advanced Nonferrous Structural Materials

and Manufacturing,Central South University,Changsha 410083,China)

Abstract: The effect of pre-deformation amount on microstructure and properties of Al-Zn-Mg-Cu aluminum alloy was studied by hardness and electrical conductivity, tensile test, intergranular corrosion and exfoliation corrosion experiments, optical microscopy (OM),scanning electron microscopy(SEM) and transmission electron microscopy(TEM). The results showed that the strength of the alloys with the increase of deformation amount first increased and then decreased under the same ageing heat treatment. The tensile strength and yield strength of the alloy with pre-deformation amount of 5.8% was 577.8 MPa and 549.8 MPa,respectively, which was increased by 25.7% and 20.8%,respectively,when compared with those without pre-deformation. The corrosion resistance was improved with the increase of pre-deformation. The precipitates became the larger discontinuous distribution grain boundary one and the width of the precipitate free zone became wider,which were attributed to the pre-deformation resulting in a large number of dislocation and benefit for precipitation under re-ageing.

Key words: Al-Zn-Mg-Cu aluminum alloy;pre-deformation;mechanical property;corrosion resistance

Al-Zn-Mg-Cu合金具有较高的强度和较低的密度,已被广泛应用于航空航天領域. 研究其微观组织与性能的关系以及实现强度与韧性、腐蚀性能的良好结合一直是超高强铝合金研究的热点[1-4].

近年来,形变热处理(TMT),是改善超高强铝合金强度和耐蚀性的一种重要途径. Russo等[5]把形变热处理分为中间形变热处理(ITMT)和最终形变热处理(FTMT). ITMT包括微合金元素的高温析出,主要改善晶粒形态和铸态微观结构以及减少成分偏析,FTMT则通过塑性变形与热处理的有机结合,使合金获得更高的强度且保持良好的塑性、韧性和抗应力腐蚀性能[6]. 最终形变热处理(FTMT)是形变热处理的一种,常见的工艺流程有2种:1)淬火-(冷)温变形-时效;2)淬火-(自然)人工时效-(冷)温变形-再时效. Ning等[7]的研究发现经过固溶后大冷变形量的7A04铝合金的强度没有提高,延伸率降低,主要原因是大的冷变形带来的高密度位错加剧了析出相的粗化;Huang等[8]对固溶后的2E12铝合金进行冷轧40%,发现经过不同温度和不同时间的时效热处理后可获得更高的强度和良好的韧性; 仝洪伟等[9]发现预时效后经温轧制预变形的7085铝合金,随变形量的增加,合金晶内沉淀相的尺寸先增后减然后再增加,晶界析出相的分布也由连续链状变为粗大断续分布,晶间无析出带的宽度明显增大;费等[10]分析FTMT工艺对6082铝合金析出动力学影响,发现固溶后冷变形加速了时效强化. Adrien等[11]在研究预拉伸对Al-Zn-Mg-Cu锻件塑性变化的影响中发现,预变形产生的位错为析出相提供了形核质点,从而使析出更加均匀;Waterloo等[12]在对AA7108和AA7030铝合金的研究中发现在预变形和终时效之间加入预时效可以提高抗拉强度;AL-RUBAIE等[13]认为预变形会促进更多η′相的析出,从而提高合金的强度.

迄今,有关预时效后-冷预变形-再时效的最终形变热处理,特别是预变形量对Al-Zn-Mg-Cu铝合金组织和性能的影响报道较少,本文采用最终形变热处理中的固溶淬火-预时效-预变形(冷)-终时效的工艺对Al-Zn-Mg-Cu铝合金进行处理,主要研究预变形量对铝合金组织和性能以及腐蚀性能的影响规律,为获得最终形变热处理工艺提供数据.

1 实 验

1.1 材料制备

合金所用原料为高纯铝(质量分数为99.99%)、工业纯镁(质量分数为99.99%)和工业纯锌(质量分数为99.99%)及Al-49.5 Cu,Al-4.55 Zr,Al-5.0 Ti中间合金. 熔炼温度为760~800 ℃. 采用C2Cl6除气、除渣,浇注前进行除气,静置30 min后,浇入铁模中,成分如表1所示.铸锭在空气炉中进行均匀化退火(温度波动控制在±2 ℃),在410 ℃保温4 h,475 ℃保温24 h,空冷. 试样在5MN四柱液压机恒应变速率(5 mm/s)进行等温自由锻造,锻造温度为420~ 430 ℃,每次变形量均为50%,采用六镦六拔,最终锻造成130 mm×60 mm×50 mm的方形锻件.等温锻后试样车皮再进行挤压,挤压比为3.8 ∶ 1,挤压棒材截面为正方形,尺寸为 50 mm×50 mm ,棒材经过480 ℃/1 h固溶处理立即进行冷水淬火,转移时间小于5 s.然后进行预时效处理90 ℃/5 h,分别取样进行0%、2.2%、5.8%和8.9%的预冷变形,随后进行时效热处理为120 ℃/15 h,再进行合金组织观察与力学性能及腐蚀性能的分析测试.

1.2 实验方法

沿着挤压方向取实验试样,预时效后沿挤压方向施加预冷变形,金相试样经线切割取样,尺寸为15 mm×15 mm×15 mm. 依次顺序为粗磨、精磨、抛光后用Keller(1% HF+1.5% HCl+2.5% HNO3水溶液,体积分数)腐蚀溶液进行腐蚀,在德国莱卡DM4000M智能型显微镜观察合金固溶时效态合金组织.拉伸试验按照标准规定在CSS-44100型电子拉伸机上进行试样拉伸,每种合金取3个样品进行试验,取平均值. 硬度测试用线切割取样,尺寸为20 mm×20 mm×15 mm,试样表面经过粗磨、精磨、抛光后,清水洗净吹干,在HV-50型维氏硬度计上测试硬度,加载力为10 kN,保压时间为10 s,每个试样测8个点,去掉最大值和最小值,然后取平均值. 电导率测试采用D60K数字金属电导率测量仪,测试时对每个试样测试6次,以平均值作为该试样的电导率值,以提高测量精度.

剥落腐蚀实验参照GB/T22639—2008标准进行,腐蚀介质采用标准EXCO溶液(4 mol/L NaCl + 0.4 mol/L KNO3 + 0.1 mol/L HNO3),溶液体积与试样被浸面的面积比为25 mL/cm2,样品除实验面外其余各面由环氧树脂密封,实验时间为48 h,实验温度为(25±1) ℃. 采用数码照相拍摄样品经48 h腐蚀后的宏观形貌,同时按标准对腐蚀试样进行评级. 晶间腐蚀以57 g NaCl+10 mL H2O2为腐蚀介质,腐蚀时间为24 h,实验温度为(35±1) ℃,实验结束后观察截面的腐蚀深度.在JSM-6360LV扫描电镜下观察室温拉伸后的断口形貌. 采用JEM-2100F透射电镜观察合金的微观组织.样品采用电解双喷减薄的方法制備,电解液为硝酸甲醇溶液,其中硝酸与甲醇体积比为3 ∶ 7,温度控制在-25 ℃以下,工作电压为 12~15 V,电流为60~80 mA.

2 实验结果

图1为合金的硬度和电导率随预时效时间的变化情况. 由图1(a)可知,随着预时效时间的延长,硬度逐渐升高并趋于稳定,在时效时间为5 h时,硬度值达到最大. 观察图1(b)可知,电导率变化不大,但是在时效时间为5 h时,电导率相对比较大. 所以在后续试验中确定预时效时间为5 h.

2.1 金相显微组织

图2为实验合金经Keller试剂腐蚀后的固溶淬火态的金相照片. 由图2可知,合金经过480 ℃/1 h固溶后主要强化元素、η′相均已溶入α(过饱和固溶体)基体中,只留很小一部分未融入,未溶的粗大第二相、η′相的数量很少,且主要以点状弥散分布的形式存在,所以可以认为强化相已经充分融入到基体内,固溶效果良好.

2.2 合金TEM分析

图3为不同程度预变形的TEM形貌. 从图3可以看出,随着预变形程度的增加,晶内位错密度增大,并且晶内有明显的位错胞,位错的产生能够为后续再时效过程中沉淀相的非均匀形核提供较快的扩散通道,促进η′相的析出和转化,但位错同时是空位逸入的陷阱,位错密度的增加会降低淬火后产生的空位密度,从而延迟 GP 区的形成,导致局部η′相发生粗化.

图4为各处理状态的合金晶内沉淀相的TEM形貌. 预时效后,合金内部析出非常细小的沉淀相,并出现Al3Zr粒子(图4(a));由图4(b)可知,预变形0 %合金时效后晶内沉淀相主要是均匀细小的η′;加入预变形后的合金,晶内析出相明显发生长大,其中预变形量8.9 %的合金中析出相尺寸最大,且局部区域发生粗化(图4(d));预变形量5.8 %的合金晶内析出相虽然发生长大,但长大程度相对比较小.

图5为各处理状态合金晶界处的TEM形貌. 预时效后合金中的晶界开始形成析出相(图5(a)),预变形0 %时,可以很容易观察到,晶界析出相较小且呈连续状分布(图5(b));当预变形量增大到5.8 %时,晶界析出相开始长大,相与相之间间距增大,存在一定宽度的晶界无析出带(图5(c));由图5(d)可知,变形8.9 %时,晶界析出相进一步长大,呈粗大且断续分布,有明显的晶间无析出带(PFZ).

2.3 力学性能

图6为不同工艺下合金室温力学拉伸性能. 随着预变形程度的增加,合金的抗拉强度和屈服强度先增加后减小,延伸率持续降低. 在预变形量为0%时,抗拉强度和屈服强度最低,分别为459.8 MPa和455.2 MPa,此时延伸率最高为16.5%. 在预变形量为5.8%时,抗拉强度和屈服强度达到峰值,分别为577.8 MPa和549.8 MPa,此时延伸率为10.3%. 抗拉强度和屈服强度均在变形量为5.8%时达到峰值,较未预变形时分别提高了25.7 %和20.8 %.

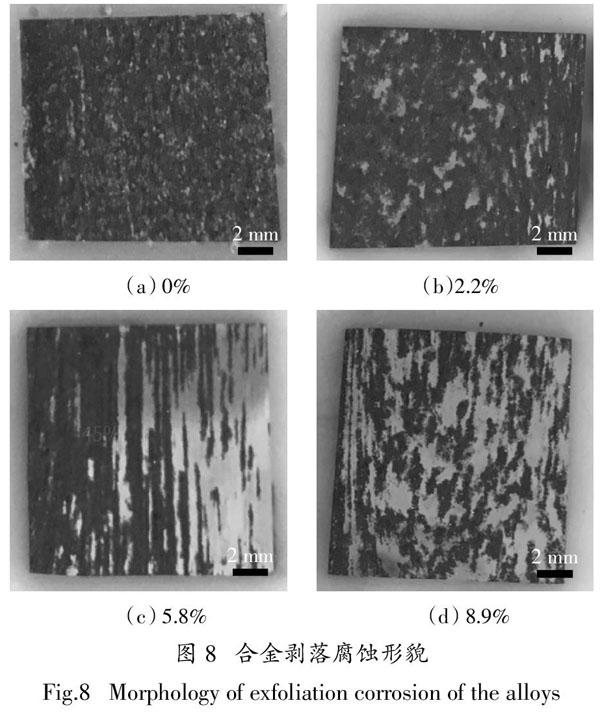

表2为试样硬度和电导率. 从表2中可知,硬度的变化趋势与强度的变化相似. 随着变形量的增加,合金硬度先增大后减小,电导率持续增加. 在变形量为5.8 %时,硬度达到峰值,为187.5 HV. 在变形量为8.9 %时,电导率达到峰值,为36.9 %(IACS).

2.4 室温拉伸断口形貌

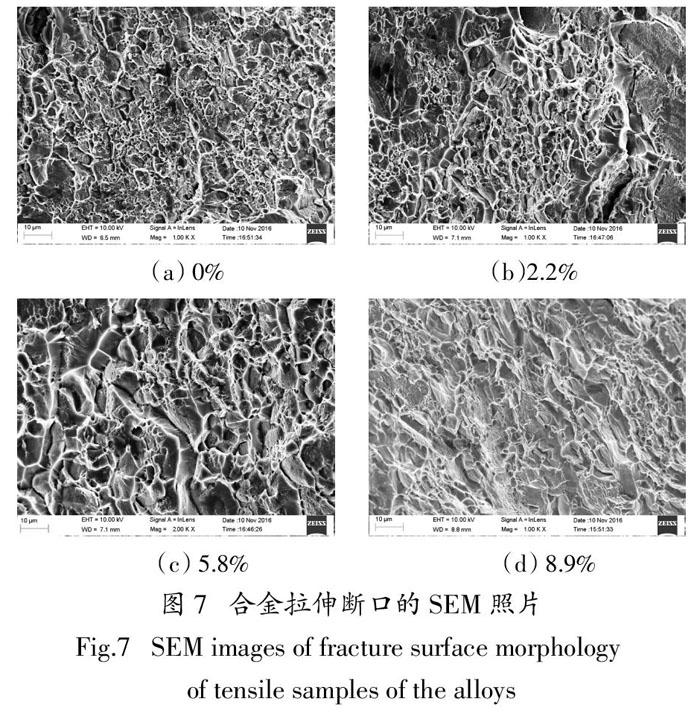

图7为4种变形量合金的室温拉伸断口SEM照片. 预变形为0%的合金断口形貌为以穿晶韧窝断裂为主的混合型断裂,夹杂着少量的沿晶断裂. 预变形量为2.2 %的合金以韧窝状的塑性断裂为主,韧窝较深,大小分布均匀,韧窝排列没有明显的方向性;局部放大后发现大韧窝中存在若干小韧窝,相较于预变形为0%合金的形貌,韧窝的数量减少,韧窝尺寸变大,韧窝周围出现一些撕裂脊. 当预变形量为5.8 %时,合金中穿晶断裂比例有所增加,有撕裂脊出现. 预变形为8.9 %的合金,其断口形貌以沿晶断裂为主,穿晶韧窝断裂只占有很小一部分,韧窝浅,韧窝底部平坦.

2.5 抗剥落腐蚀性能

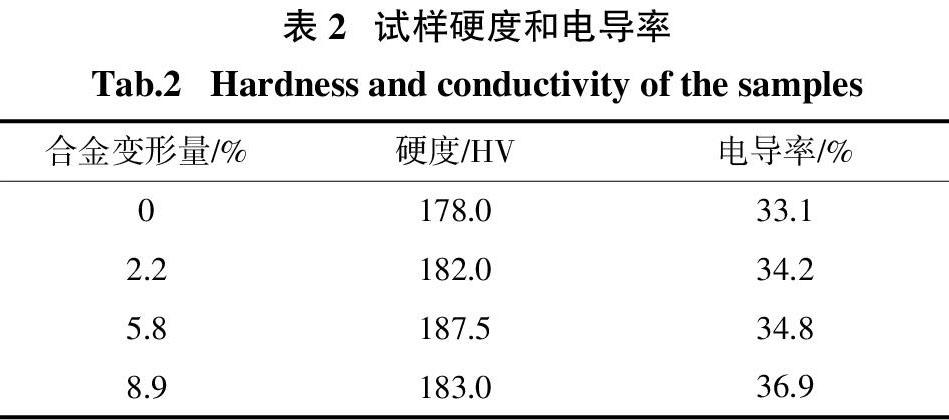

图8为4种实验合金经剥落腐蚀溶液浸泡12 h后腐蚀形貌图.表3为合金在EXCO溶液中浸泡后的腐蚀等级. 预变形0 %合金有较深的沟壑,合金表面出现鼓泡和起皮,伴随有轻微的分层现象,腐蚀层已明显扩展到较深的金属内部,经评定等级为:EB.预变形为2.2 %合金抗剥落腐蚀能力较预变形为0 %的合金有所提高,合金保留少许光亮部分,经评定等级为:EA. 预变形为5.8 %的合金主要表现为点状腐蚀,腐蚀表面有大量凹坑和长条状腐蚀带,并沿挤压方向分布,保留大量光亮部分,但腐蚀坑分布并不均匀,经评定等级为:PC. 预变形为8.9 %的合金抗剥落腐蚀能力明显增强,从宏观上来看均有大量的光亮处,剥落层均没有腐蚀到金属较深内部,腐蚀坑分布较为均匀,经评定等级为:PB.

2.6 抗晶间腐蚀性能

图9为合金晶间腐蚀24 h后的截面形貌. 图中标明了最大腐蚀深度.预变形量为0 %的合金已经发生明显的晶间腐蚀,腐蚀深度为307.5 μm,随着变形量增加,合金的抗晶间腐蚀能力增强. 预变形量为2.2 %时,腐蚀深度为254.7 μm;预变形量为5.8 %时,腐蚀深度为235.1 μm;当预变形量为8.9 %时,腐蚀深度为206.3 μm,合金抗腐蚀性能最好.

3 分析与讨论

3.1 预变形量对力学性能的影响

对于7×××系铝合金来说,时效过程中沉淀相的析出顺序一般认为是[14-16]: 过饱和固溶体-GP区-过渡相η′-平衡相η(MgZn2),且GP区和η′相是主要的强化相[17]. 如图4(a)和图5(a)所示,预时效后合金内部析出非常细小的沉淀相.固溶淬火之后合金中含有大量的空位,空位为原子扩散提供了通道,在预时效过程中,过饱和固溶体中的溶质原子利用高密度的空位,通过扩散而发生聚集,从而形成GP区,GP区的形成为过渡相的转变提供了有利的形核位置. 另一方面,预时效所产生的沉淀相在后续的变形过程中会阻碍位错的运动,从而影响变形过程.预变形量为0%时,过饱和固溶原子和空位将形成GP区和η′相,从而提高合金的强度性能.预变形量为2.2 %时,一部分位错会因捕获空位而消失,剩余部分不足以提供足够的形核与转化位置,此时形成η′相的GP区的数量下降. 预变形工艺可以缩短合金强度达到峰值的时间[18-19],当预变形量为8.9 %

时,从图5(d)可知,晶界上的η相发生长大并粗化,同时晶内析出相也变粗大(图4(d)). 从图3可以看出,随变形量的增加,晶内位错密度增大,发生位错缠结,并且晶界处有位错塞积,预变形8.9 %的合金晶内存在位错胞.位错的产生能够为后续终时效过程中沉淀相的非均匀形核提供较快的扩散通道,促进η′相的析出和转化,但位错同时是空位逸入的陷阱,位错密度的增加会降低淬火后产生的空位密度,从而延迟GP区的形成,导致局部η′相发生粗化.

随着预变形量增加,合金的强度先增加后降低(图6). 这是因为预变形量较小,形成的位错相对较少,其提供位错强化效果高于位错作为晶格缺陷促进η平衡相析出导致的弱化效果,强度提高. 当预变形量为5.8 %时,位错强化效果与位错作为晶格缺陷的弱化综合效果最高,所以合金的强度最高.此时位错密度低,位错分布较为均匀,晶界和晶内的强度差异不大,合金的断裂机制主要为穿晶断裂机制(如图7(c)所示). 而随着预变形量的增加,基体内位错密度增加(图3),位错上η平衡相数量也相应增加,其弱化作用高于位错强化作用,导致强度下降. 预变形量为8.9%时,位错密度增大,少量的位错相互缠结形成位错胞壁,使得晶界的强度下降,沿晶开裂趋势增强,合金的断裂机制主要为穿晶和沿晶的混合断裂机制(如图7(d)所示). 由于位錯具有促进过饱和原子和空位扩散和粗大η平衡相析出的作用,而η平衡相的析出有利于电导率的提高而对强度则有弱化作用.另一方面,有研究表明,预变形处理能够加快时效响应[20-22].

3.2 预变形量对腐蚀行为的影响

晶間腐蚀是一种由微电池作用而引起的局部破坏现象,是金属材料在特定的腐蚀介质中沿着材料晶界产生的腐蚀. 这种腐蚀主要是从表面开始,沿着晶界向内部发展,是一种危害性很大的局部腐

蚀[23]. 剥落腐蚀属于晶间腐蚀的一种特殊形式,它源于合金表面晶界电化学腐蚀产物发生聚集导致体积膨胀,膨胀的聚集物增加晶界区域的内应力,引起合金表面点蚀、爆皮等现象,其影响因素主要为抗晶间腐蚀和晶粒形貌.结合分析实验合金的金相组织和腐蚀图(图2、图8和图9),铝合金局部腐蚀与成分和第二相粒子的分布有关,原因在于第二相粒子和周围基质之间电偶不同.在试验合金中,η(MgZn2)沉淀相在晶界相较于基体电极电位低,作为阳极[24],电化学活性导致晶界优先溶解. 当晶界沉淀相细小连续分布时,如图5(b)(c)所示,会成为阳极腐蚀通道而导致材料具有较高的腐蚀敏感性;随着变形量的增加,晶界析出相呈粗大不连续分布时,如图5(d)所示,沉淀相由于长大而比表面积减小,降低了其作为阳极参与反应的面积,同时不连续分布,减少了形成腐蚀裂纹的趋势,抗腐蚀性能提高.

4 结 论

1)预变形明显提高合金的力学性能. 随着变形量的增加,合金力学性能先增加后降低. 当预变形量为5.8%时,力学性能最好,抗拉强度为577.8 MPa,屈服强度为549.8 MPa,延伸率为10.3%.

2)预时效后晶内产生非常细小且分布均匀的沉淀相. 预变形量为0%时,晶界析出相为连续分布的细小链状析出相. 引入预变形后再进行时效处理,随着预变形量增大,晶内析出相尺寸变大,晶界析出相呈粗大且断续分布,晶间无析出带(PFZ)变宽.

3)随着变形量的增加,由于晶界析出相长大且断续分布,晶界无析出带的宽度明显增大,抗剥落腐蚀和抗晶间腐蚀性能均增强.

参考文献

[1] KAN W,FAN Y Q,WANG G J,et al. Aging behavior and precipitate characterization of a high Zn-containing Al-Zn-Mg-Cu alloy with varioustempers[J]. Materials and Design,2016,101(1):16—23.

[2] LI H X,BAI Q L,Li Y,et al. Mechanical properties and cold cracking evaluations of four 7××× series aluminum alloys using a newly developed index[J]. Materials Science and Engineering A,2017,698:230—237.

[3] GANG S,ALFRED C. Early-stage precipitation in Al-Zn-Mg-Cu alloy (7050)[J]. Acta Materialia,2004,52(15): 4503—4516.

[4] WANG S C,ZHOU N,QI W J,et al.Microstructure and mechanical properties of A356 aluminum alloy wheels prepared by thixo-forging combined with a low superheat casting process [J]. Transactions of Nonferrous Metals Society of China,2014,24(7): 2214—2219.

[5] RUSSO E D I,CONSERVA M,GATTO F,et al. Thermomechanical treatments on high strength Al-Zn-Mg(-Cu) alloys [J]. Metallurgical Transactions,1973,4(4): 1133—1144.

[6] 李慧中,张新明,陈明安,等. 预变形对2519铝合金组织与力学性能的影响[J].中国有色金属学报,2004,14(12):1990—1994.

LI H Z,ZHANG X M,CHEN M A,et al. Effect of pre-deformation on microstructures and mechanical properties of 2519 aluminum alloy [J]. The Chinese Journal of Nonferrous Metals,2004,14(12):1990—1994.(In Chinese)

[7] NING A L,LIU Z Y,ZENG S M. Effect of large cold deformation after solution treatment on precipitation characteristic and deformation strengthening of 2024 and 7A04 aluminum alloys [J]. Transactions of Nonferrous Metals Society of China,2006,6(4):1121—1128.

[8] HUANG Y J,CHEN Z G,ZHENG Z Q. A conventional thermo-mechanical process of Al-Cu-Mg alloy for increasing ductility while maintaining high strength[J]. Scripta Materialia,2011,64: 382—385.

[9] 仝洪伟,王浩霖,刘文义,等.预变形对预时效态AA7085铝合金板材组织和性能的影响[J].材料热处理学报,2014,35(12): 49—55.

TONG H W,WANG H L,LIU W Y,et al. Effects of pre-strain on microstructure of pre-aged AA7085 aluminum alloy plate[J].Transzctions of Mterials and Heat Treatment,2014,35(12): 49—55. (In Chinese)

[10] 费,金曼,李晶,等.固溶后冷变形对6082 Al-Mg-Si合金时效析出过程的影响[J].金屬热处理,2006,32(5):68—71.

FEI Y,JIN M,LI J,et al. Effect cold deform on aging precipitation process of 6082 Al-Mg-Si alloy after solution treatment[J]. Heat Treatment of Metals,2006,32( 5 ):68—71. (In Chinese)

[11] ADRIEN J,MAIRE E,ESTEVEZ R,et al. Influence of the thermonmechanial treatment on the microplastic behaviour of a wrought Al-Zn-Mg-Cu alloy[J]. Acta Materialia,2004,52(6):1653—1661.

[12] WATERLOO G,HANSEN V,GJONNES J,et al.Effect of predeformation and preaging at room temperature in Al-Zn-Mg-(Cu,Zr) alloy [J]. Materials Science and Engineering A,2001,303(1/2):226—233.

[13] AL-RUBAIE K S,BARROSO E K L,GODEFROID L B. Fatigue crack growth analysis of pre-strained 7475-T7351 aluminum alloy [J]. International Journal of Fatigue,2006,28(8): 934—942.

[14] WANG D,NI D R,MA Z Y. Effect of pre-strain and two-step aging on microstructure and stress corrosion cracking of 7050 alloy[J]. Materials Science and Engineering A,2008,494(1/2): 360-366.

[15] BERG L K,GJ?覫NNES J,HANSEN V,et al. GP-zones in Al-Zn-Mg alloys and their role in artificial aging[J]. Acta Materialia,2001,49(17):3443—3451.

[16] DIXIT M,MISHRA R S,SANKARAN K K. Structure-property correlations in Al7050 and Al7055 high-strength aluminum alloys[J]. Materials Science and Engineering A,2008,478:163—172.

[17] BUHA J,LUMLEY R N,CROSKY A G. Secondary aging in an aluminum alloy 7050[J]. Materials Science and Engineering A,2008,492(1/2):1—10.

[18] 刘瑛,张新明,刘波,等. 预变形量对2519铝合金抗晶间腐蚀性能的影响[J]. 中国有色金属学报,2006,16(9): 1545—1550.

LIU Y,ZHANG X M,LIU B,et al. Effect of degree of predeformation on corrosion resistance of 2519 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(9):1545—1550. (In Chinese)

[19] 张新明,刘玲,贾寓真.拉伸与轧制预变形对2519A 铝合金组织与力学性能的影响[J].中国有色金属学报,2010,20(6):1088—1094.

ZHANG X M,LIU L,JIA Y Z. Effects of stretching and rolling pre-deformation on microstructures mechanical properties of 2519A

aluminum alloy[J]. The Chinese Journal of Nonferrous Metals,2010,20(6):1088—1094.(In Chinese)

[20] 劉瑛,张新明,周古昕,等.预变形量对2519 铝合金抗剥落腐蚀性能的影响[J]. 材料热处理学报,2006,27(6):61—65.

LIU Y,ZHANG X M,ZHOU G X,et al. Effect of predeformation amount on exfoliation corrosion resistance of 2519 aluminium alloy[J]. Transactions of Materials and Heat Treatment,2006,27(6):61—65.(In Chinese)

[21] NING A L,LIU Z Y ,ZENG S M. Effect of large cold deformation after solution treatment on precipitation characteristic and deformation strengthening aluminum of 2024 and 7A04 alloys [J] Transactions of Nonferrous Metals Society of China,2006,6(4):1341—1347.

[22] AL-RUBAIE K S,DEL GRANDE M A,TRAVESSA D N,et al. Effect of pre-strain on the fatigue life of 7050-T7451 aluminium alloy[J]. Materials Science and Engineering A,2007,464(1/2):141—150.

[23] MINODA T,YOSHIDA H. Effect of grain boundary characteristics on intergranular corrosion resistance of 6061 aluminum alloy extrusion[ J]. Metallurgical and Materials Transactions A,2002,33(9):2891—2898.

[24] LI J F,BIRBILIS N,LI C X,et al. Influence of retrogression temperature and time on the mechanical properties and exfoliation corrosion behavior of aluminium alloy AA7150[J]. Materials Characterization,2009,60(11):1334—1341.