基于运动控制器的三轴小型数控铣床研制

李学光,杨 盼,陈 哲,苗立琴

(1.长春理工大学 机电工程学院,长春 130022;2.中国兵器工业集团长春设备工艺研究所,长春 130012)

0 引言

在经济全球化和信息技术革命的影响下,国际制造业正在发生深刻变化,制造业的规模和水平已成为衡量一个国家综合实力的重要标志[1]。随着德国工业4.0时代的到来,“中国制造2025” 规划和“互联网+”行动相继提出,智能制造、高档数控机床和机器人已成为未来10年的重点发展领域,高层次的人机交互,智慧生产,人机之间的协调配合是未来制造业的发展趋势[2],数控机床正朝着智能化、绿色化、复合化的方向发展,制造系统应具备网络化、开放化的特点[3,4],制造系统或数控系统的开放及二次开发需要符合相应的行业标准及体系[5],同时,数控机床应该能够满足多品种中小批量的柔性生产模式,能够实现远程操作及监控。在现代制造工程领域,选择合适的数控机床能有效地保证产品产量与质量、减少生产成本、充分利用企业的制造资源,并提高制造过程的智能化水平[6]。

模块化设计、优化设计及机床的各种静动态分析是机床设计时采用的重要方法[7,8],本文主要进行了桌面式的小型数控铣床的模块化设计,设计了不同的机床结构方案,并对不同的机床结构进行对比分析,最后确定了移动龙门机床结构方案,基于Delphi编程语言开发了“PC + 运动控制器”型的开放式数控系统,系统可实现数控程序的编辑、刀具路径的模拟、机床状态信息显示、数控加工工艺制定等,系统的功能模块可由用户定制,最后进行了该数控机床的安装调试。

1 机床方案设计

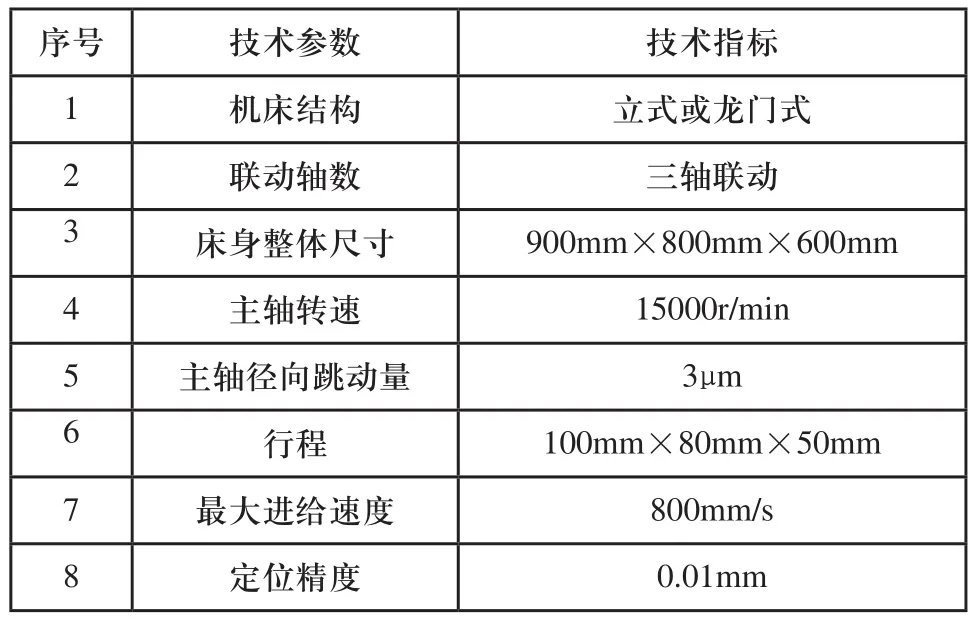

本文主要设计一台基于运控控制器的开放式系统小型数控铣床,机床的设计参数如表1所示。

表1 机床设计参数

机床主要部件采用HT250和45号钢等材料,材料的各项参数如表2所示。

表2 HT250和45号钢两种材料的相关参数

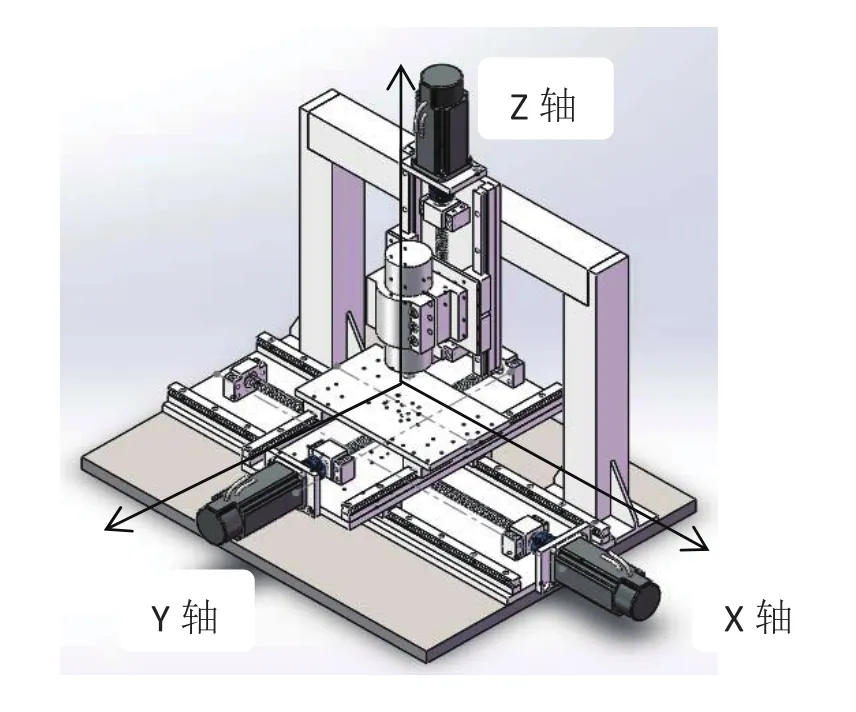

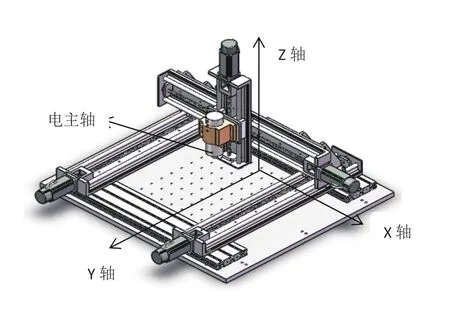

机床结构设计过程中要考虑到机床各轴的有效行程,本文在初步拟定机床结构方案时,设计了如图1、图2所示的两种机床方案。图1所示为立柱式机床结构方案,图2所示为固定龙门式机床结构方案。立柱式机床结构方案中,进给运动由三个伺服电机驱动,主轴通过安装在立柱上的悬臂支架进行安装和固定,工作台与十字滑台安装在一起,主轴安装在悬臂支架上,由于主轴自身的重力及加工过程中的切削力的影响,会产生一定的变形,影响机床的整体刚度,Y方向的工作行程也会受到影响。固定龙门式结构方案中,进给运动同样由三个伺服电机驱动,但主轴安装在龙门的横梁上,该方案可以有效增加三个坐标方向的工作行程,同时可以避免主轴安装支架在Y方向伸出过长而产生一定的变形问题。主轴在龙门的横梁上移动,由于具有较高的龙门立柱尺寸,加工过程中机床会产生一定的变形、振动和冲击等,进而损坏传动系统,而且由于龙门框架重心高,不宜设置过高的加速度。

图1 立柱式数控铣床结构

根据图1、图2所示两种方案中存在的问题及不足之处,对方案进行了改进,设计了移动龙门式数控铣床结构,如图3所示。该方案取消了十字滑台的结构,同时最大限度降低了龙门立柱的高度,龙门可沿着Y方向的双导轨移动,确保了X、Y两个方向的工作行程,既消除了方案一中悬臂支架的变形问题,也消除了方案2中龙门框架重心偏高的问题,进给运动由三个方向的伺服电机驱动。

图2 固定龙门式数控铣床结构

图3 移动龙门式数控铣床结构

1 机床有限元分析

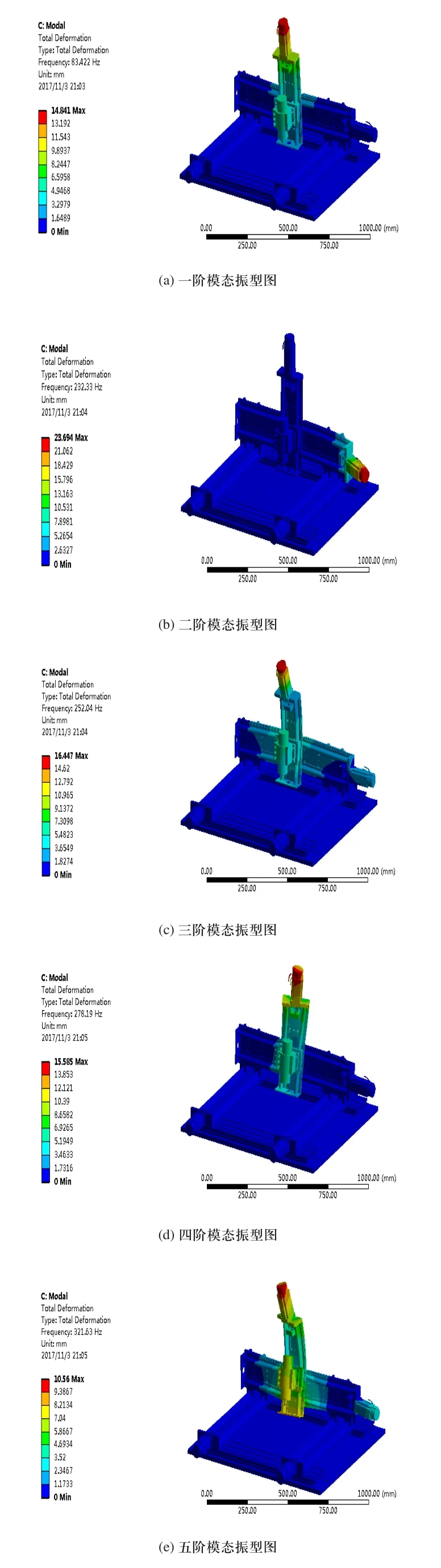

1.1 机床结构的模态分析

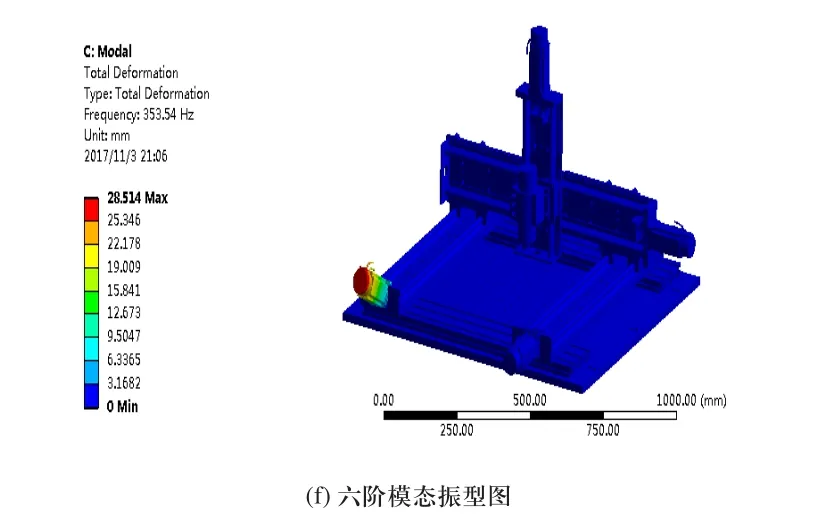

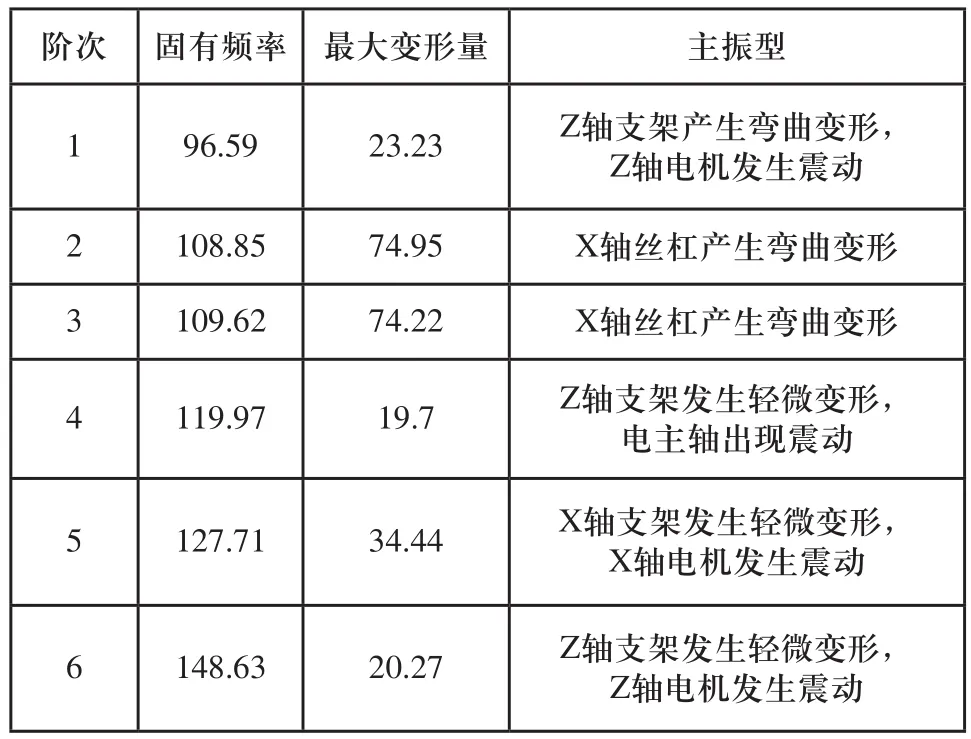

模态分析用于确定系统的振动特性,即结构的固有频率和振型[9]。机床模态分析的目的是确定机床结构或机床部件的振动特性,主要包括固有频率和振型,这两个参数也是机床结构设计中重要的参数,能够反应机床结构本体的相关力学性能,而且与载荷无关,通过固有频率和振型能够体现出机床的结构特性及在某个方向上的薄弱环节,因此通过分析可以对机床进行相应的结构优化。机床主体刚度和动态特性的好坏直接影响着整台机床的工作性能,最终影响到加工工件的精度[10]。因此本文进行了机床结构的模态分析,移动龙门式数控铣床方案分析结果如表3及图4所示,立柱式数控铣床及固定立柱式铣床的分析结果如表4、表5所示。

图4 移动式龙门数控铣床结构的模态分析结果

表3 移动式龙门数控铣床主体的前六阶固有频率和主振型

表4 立柱结构机床主体的前六阶固有频率和主振型

由模态分析的结果可知,移动龙门式数控铣床结构的前六阶固有频率范围是83.42~353.54Hz,各阶最大变形量范围是10.56~28.51mm,第二阶与第六阶模态机床的变形量较大,分别为23.69mm和28.51mm,第二阶模态振型X轴电机出现震动,第六阶模态振型Y轴电机出现震动,对比三种结构前六阶模态振型的最大变形量,可以看出立柱式结构各阶振型的最大变形量的值和波动最大,固定龙门式结构次之,移动龙门式结构最小。

表5 固定龙门式机床主体结构的前六阶固有频率和主振型

1.2 机床动力学分析

数控机床在加工过程中必须保证运动轨迹正确,同时能够保持稳定的速度及加速度变化状态,避免机床产生冲击和振动而影响机床的寿命。因此,为了验证机床各坐标轴的运动轨迹的正确性及各轴运动速度和加速度的变化情况,基于ADAMS软件,建立了机床运动学模型并进行了相应的动力学分析。

图5所示为在ADAMS中建立的机床运动学模型,定义了各个部件之间的运动副,为确保与机床的实际结构及各轴动作一致,床身底座与地面之间定义固定副;Y轴滑台与底座之间定义固定副;X轴滑台与Y轴滑台之间定义直线运动副,即机床的Y轴方向移动副;Z轴滑台与X轴滑台之间定义直线运动副,即机床的X轴方向移动副;电主轴与Z轴滑台之间定义直线运动副,即机床的Z轴方向移动副。

图5 三轴数控铣床运动学模型

采用STEP函数实现机床各坐标轴运动的分段控制,其表达式为:

STEP(x,x0,h0,x1,h1)。其中X、Y、Z三轴对应的速度驱动函数为:

X:STEP(time,0,0,1,0.01)+STEP(time,1,0,8,0)+STEP(time,8,0,9,-0.01);

Y:STEP(time,0,0,1,0.01)+STEP(time,1,0,10,0)+STEP(time,10,0,11,-0.01);

Z:STEP(time,0,0,1,-0.01)+STEP(time,1,0,5,0)+STEP(time,5,0,6,0.01)。

计算后分别得到X、Y、Z三个轴位移、速度、加速度随时间变化的曲线,如图6所示。

图6 位移、速度、加速度随时间变化曲线

由图6可以看出,X、Y、Z三轴的位移分别为80mm、100mm、50mm;X轴0~1s时间内做匀加速运动,1~8s时间内做匀速运动,8~9s时间内做匀减速运动;Y轴0~1s时间内做匀加速运动,1~10s时间内做匀速运动,10~11s时间内做匀减速运动;Z轴0~1s时间内做匀加速运动,1~5s时间内做匀速运动,5~6s时间内做匀减速运动;由图1~图5可以看出X、Y、Z轴的最大加速度都是0.015,X轴加速度在0~2s内先增后减,在7.5~10s内负向先增后减,Y轴加速度在0~2s内先增后减,在5~7.5s内负向先增后减,Z轴加速度在0~2s内先增后减,在10~11s内负向先增后减。由运动学仿真结果可以看出,机床动态响应仿真结果与实际情况相符。分析结果表明机床的X、Y、Z三个轴可以按照所设计的轨迹进行运动,验证了机床结构设计的合理性和功能实现的正确性,确保了设计更加接近物理样机。

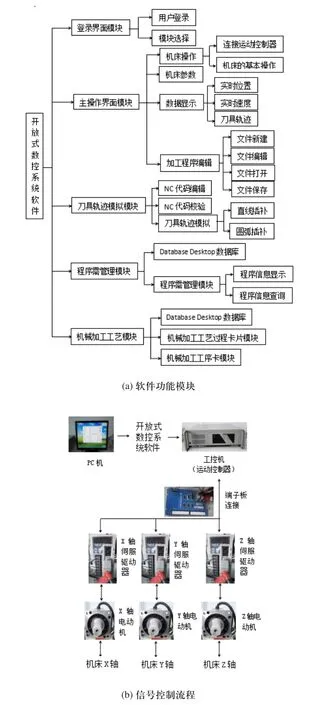

2 开放式数控系统设计

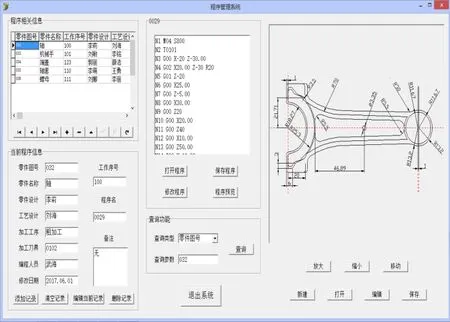

本文基于Windows XP系统,采用DELPHI编程语言,基于“PC+运动控制器”形式进行开放式数控系统开发,选用研华工控机,型号为IPC-610-E,配置了GT-400系列运动控制器,通过对运动控制器内部提供的接口函数进行编程,可以实现高速的点位运动,具有良好的运动控制以及逻辑控制等功能,实现伺服控制、路径规划、可编程逻辑控制等操作,并通过接收PC机发出的指令信号控制伺服驱动系统驱动机床各轴运动,实现机床的多轴联动控制,实现刀具与工件之间产生复杂的相对运动。所设计的开放式数控系统由五个模块组成,如图7(a)所示,各模块可根据用户需要通过模块定制功能在主界面中选择性显示,加工程序编辑模块相对独立,完成对NC代码的编辑,同时能够以文档的形式保存在PC机本地硬盘,为工件加工提供程序代码。NC代码保存的文档可与主界面其他几个模块同步共享,以此来保证机床操作模块、系统参数设置模块与数据显示模块之间数据的一致性,程序管理模块如图8所示。如果用户需要增加或减少功能模块,只需要通过模块定制功能选择即可,不用改变主界面的整体结构。因此,主界面扩展性好,可操作性较强。系统主要包括登录、各种机床状态信息显示、刀具轨迹生成模拟、数控程序验证、数控程序管理、机械加工工艺过程卡片及工序卡片编制生成等功能。通过主操作界面模块实现用户与数控系统之间人机交互,模块中提供了工件加工参数设置、NC代码调用及各种操作指令等功能。此外,通过该界面获得机床当前状态及位置坐标等相关信息,实现了对加工过程的实时监控。

图7 开放式数控系统结构

通过开放式数控系统中的NC程序信息,驱动运动控制器发出相应的信号通过端子板发送给各轴的伺服驱动器,驱动各轴电机动作,实现零件的数控加工,其控制过程如图7(b)所示。

系统设计了数控加工工艺模块,如图9所示,该模块可实现计算机辅助工艺设计,包括机械加工工艺过程卡片编制和机械加工工序卡片编制两个子模块。用户可在该模块下实现对机械加工工艺过程卡片和机械加工工序卡片的编制、修改、浏览、打印及查询等功能,可以具体详细地了解零件加工的工艺过程及工序内容。

图8 程序管理模块

图9 机械加工工艺模块

整机装配后的效果如图10所示,其中图10(a)为机床传动部分的结构,图10(b)为整机装调后的效果,图10(c)为开放式数控系统。

图10 机床装调

3 结论

本文针对小型三轴数控铣床设计了立柱式和固定龙门式的机床结构方案,通过有限元分析及仿真,得到了机床主体的前六阶最大变形量、固有频率和主振型,针对其结构中存在的缺陷,对机床结构进行了优化设计和改进,最后确定了移动龙门式机床结构方案,基于Windows XP系统,采用DELPHI编程语言,基于“PC+运动控制器”进行开放式数控系统开发,最后进行了机床的装配及整机联调,所设计的机床及数控系统能够满足使用要求。