轨道式多臂铸件清理机器人结构设计与分析

王成军,邾志伟,郭永存,任润润

(安徽理工大学 机械工程学院,淮南 232001)

0 引言

随着中国制造2025的提出,中国国内制造业不断升级,各类企业对自动化的要求越来越高,机器换人已经成为推动传统制造业实现产业转型升级的重要举措[1]。国外对于机器人的研究起步较早,1959年美国的英格伯格和德沃尔设计制造出世界上第一台工业机器人,1962年美国通用汽车公司将第一台示教工业机器人投入使用[2]。近年来,机器人的研究有了新的发展,国外PINHAS等[3]提出一种由并联移动平台和串联操作手臂构成的新型混联机器人;国内张志强等[4]提出一种能实现3T-1R运动的混联码垛机器人应用于包装生产线。

在铸件生产过程中,经常需要搬运并调整铸件的姿态,以及完成对铸件的各种清理作业[5]。飞边、毛刺的清理打磨是工业机器人的一个重要应用领域[2]。目前,大多数铸件的清理工作仍主要依靠手工工具和风冲、风铲、高速手提式砂轮、悬挂砂轮等半机械化工具完成。少数企业尝试采取机器人替代人工作业,采用串联式单臂机器人单机或多机作业,无法满足大重量、大体积和复杂异形铸件的搬运、调姿及清理作业需求[6]。

针对现有技术存在的不足,基于机器人机构拓扑结构设计理论,设计出一种混联且多臂执行部为变胞结构的铸件清理机器人,结构更加灵活,可以满足大重量、大体积和复杂异形铸件的搬运、调姿及清理作业需求,自动化程度高。根据拓扑结构理论计算并联工作臂的自由度,运用ANSYS Workbench软件对铸件清理机器人进行静力学分析和优化设计,验证结构设计的合理性。

1 铸件清理机器人总体方案设计

1.1 铸件清理机器人结构组成

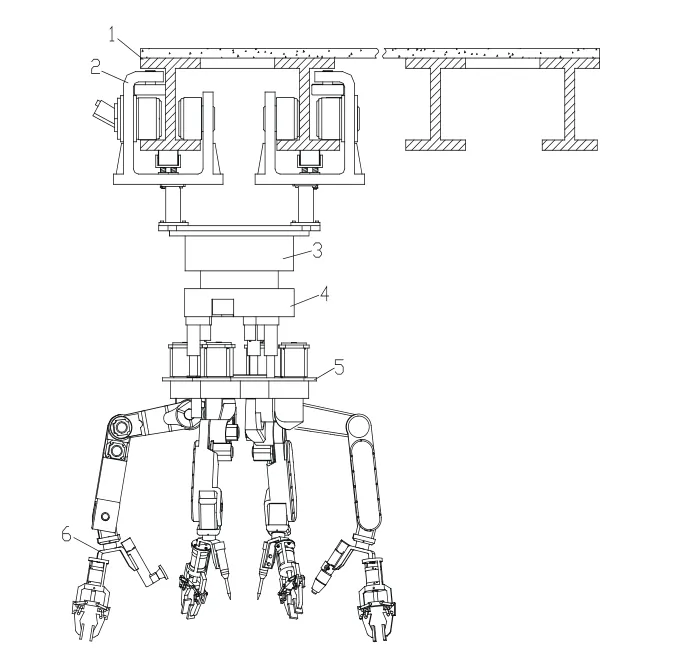

铸件清理机器人主要由行走装置、回转装置、升降装置、多臂执行部和末端执行器组成,如图1所示。其中行走装置用于驱动机器人整体沿着外环形轨道和内环形轨道移动行走,由外轮架、内轮架、驱动轮、支承轮、导向轮、张紧轮和吊架组成;回转装置用于回转装置以下部分绕轴线旋转,由回转法兰、回转座、回转筒体、回转体、回转电机和主动齿轮组成;升降装置用于机器人在垂直方向的升降;多臂执行部由工作臂安装座、第一工作臂、第二工作臂、第三工作臂和第四工作臂组成,可更换末端执行器实现不同的功能。

图1 铸件清理机器人总体结构简图

1.2 工作原理

根据铸件清理工作的要求,作业时,先启动驱动轮内的驱动马达,进而驱动行走装置在环形导轨上移动行走至指定作业位置,再根据作业姿态和高度要求分别调整回转装置和升降装置,调整四条工作臂至合适的回转角度和作业高度,根据铸件的重量、体积大小选择搬运铸件所需气动手爪的数量。通过调节伺服减速电机可实现各工作臂上末端执行器的姿态调整。四条工作臂联合作业,可满足大重量、大体积和复杂形状铸件搬运和清砂、切割、抛光打磨等清理作业的要求,进而提高铸件清理的作业效率和质量,降低操作人员的劳动强度和生产成本。

2 机器人工作臂的设计

2.1 并联工作臂的结构设计

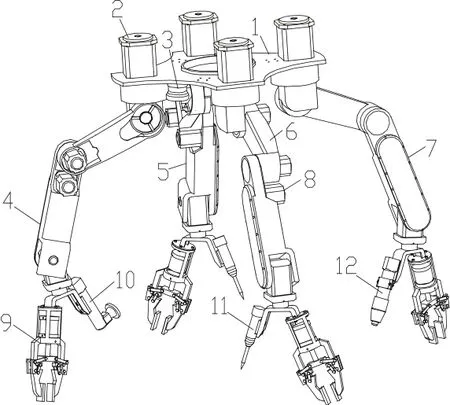

在铸件清理机器人实现铸件清理工作任务时,需要完成铸件清理的所有工序,包括铸件搬运和清砂、切割、抛光打磨等;当铸件清理机器人在执行铸件抓取、搬运任务时,多臂执行部与铸件构成一个并联机构。轨道式多臂铸件清理机器人的工作臂由工作臂安装座、第一工作臂、第二工作臂、第三工作臂、第四工作臂、工业摄像头、肩部电机、大臂电机、小臂电机、带传动装置和末端执行器组成,用于实现铸件清理机器人的清理作业,如图2所示。

图2 机器人臂部结构示意图

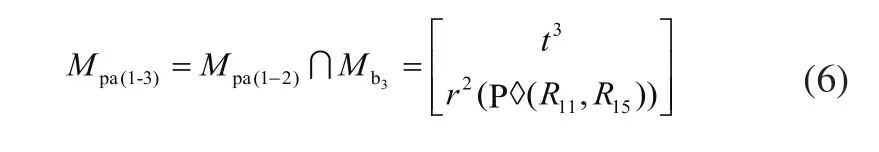

2.2 并联工作臂自由度计算

根据机器人机构拓扑结构理论[7],铸件机器人的多臂执行部工作臂的拓扑结构为:当铸件清理机器人在执行铸件抓取、搬运任务时,多臂执行部与铸件共同构成一个并联机构,其中铸件充当动平台,静平台为工作臂的顶部安装法兰,其拓扑结构为:

铸件清理机器人在执行铸件表面打磨、清理等作业任务时,要求工作空间大,需采用串联结构方式,而进行大型铸件搬运及姿态调整作业时,机器人负载大,则需采用并联结构方式来满足作业任务的要求,并联工作臂的机构原理图如图3所示,其中R表示转动副。

图3 机器人并联工作臂机构原理图

结合串、并联机器人结构的优点,设计了一种混联结构的铸件清理机器人,该铸件清理机器人机构拓扑结构为:

学龄前儿童一般指3~6岁未达到入学年龄的儿童,此阶段的儿童极易受到事物颜色、性状、动作等一系列特征的吸引,特别是现代社会处于电子化生活中,成人沉迷于电视、电脑、手机等设备,使得儿童也过多的关注这些电子设备,长时间的近距离操纵,眼部肌肉得不到放松出现眼部疲劳[5-6]。除了这些不良用眼习惯外,先天因素、早产及出生低体质量等儿童自身因素也可造成视力异常,因此视力筛查对儿童的健康成长有着重要的意义。相关研究[7]显示,学龄前是儿童视力发育的关键期和敏感期,学龄前是视力异常儿童治疗的最佳时期,因此学龄前儿童视力筛查意义重大。

同时,还将铸件清理机器人的多臂执行部的机构设计成一种变胞结构,即结构和自由度可变。

式中:t3表示末端构件存在三维移动,r3表示在平面内存在三维转动,Mbi表示第i条支链末端构件的POC集[8]。

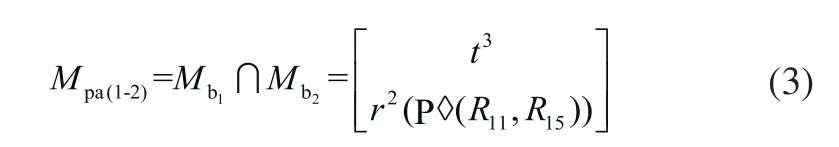

第一、二条支链组成的子并联机构动平台的POC集为:

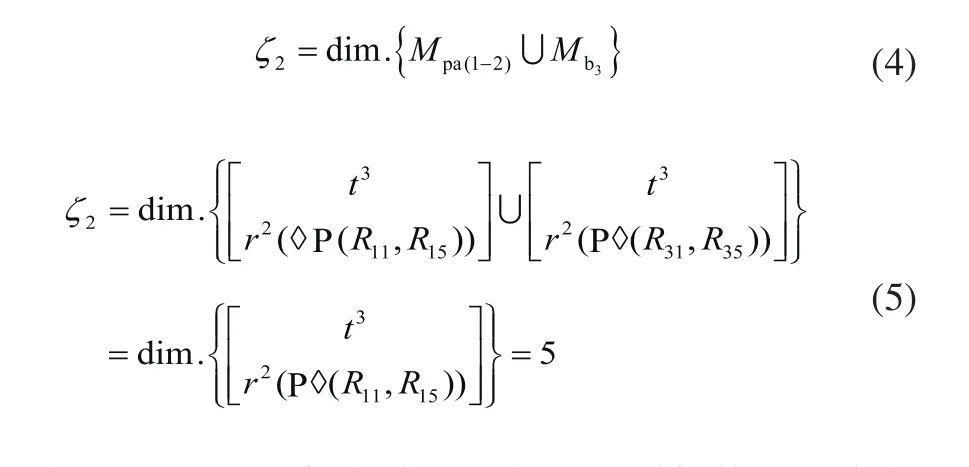

设第二个独立回路的独立位移方程数ζ2,则第二个独立回路的独立位移方程数为:

第一、二、三条支链组成的子并联机构动平台的POC集为:

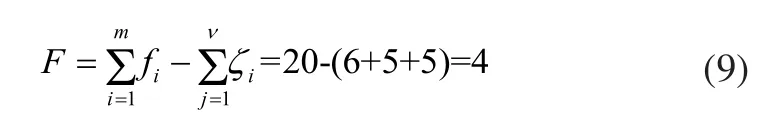

则并联工作臂的自由度为:

式中:F是并联机构的自由度,fi是支链中运动副的自由度,由于每条支链中运动副的自由度相同,故fi=5。

由式(9)可知,作为并联工作臂动平台可实现沿X、Y方向的平移和绕X、Y方向的转动,共有4个运动自由度,并联工作臂与回转装置、升降装置构成一个3平移3转动的6自由度混联机构。

2)当R11.R21,R31.R41,R12.R22,R32.R42且R11与R31,R12与R32为任意关系时,同上计算可知,并联工作臂有2个运动自由度,铸件清理机器人有4个运动自由度,其POC集为多臂执行部具有空间的三平移一转动。

3 静力学仿真分析与优化

运用ANSYS Workbench对铸件清理机器人抓取铸件时应力和变形进行分析和优化,将铸件清理机器人三维实体简化模型导入Workbench中,设置模型材料参数、划分网格、添加约束和载荷[9],最后,计算求解应力和变形。

3.1 仿真分析

铸件清理机器人整体结构选用铝合金7050,其材料参数如表1所示。

表1 铝合金7050材料基本参数

采用全局网格控制和参数设置方式,在Mechanical界面中对铸件清理机器人整体进行网格划分,网格单元尺寸设置为5mm,将Relevance设置为100,提高网格密度,将Relevance Center设置为Fine,得到739808个节点,405970个单元,网格质量较好。结合铸件清理机器人实际工作状况,在轨道上端施加固定约束Fix Support,同时取极限载荷为100kg。

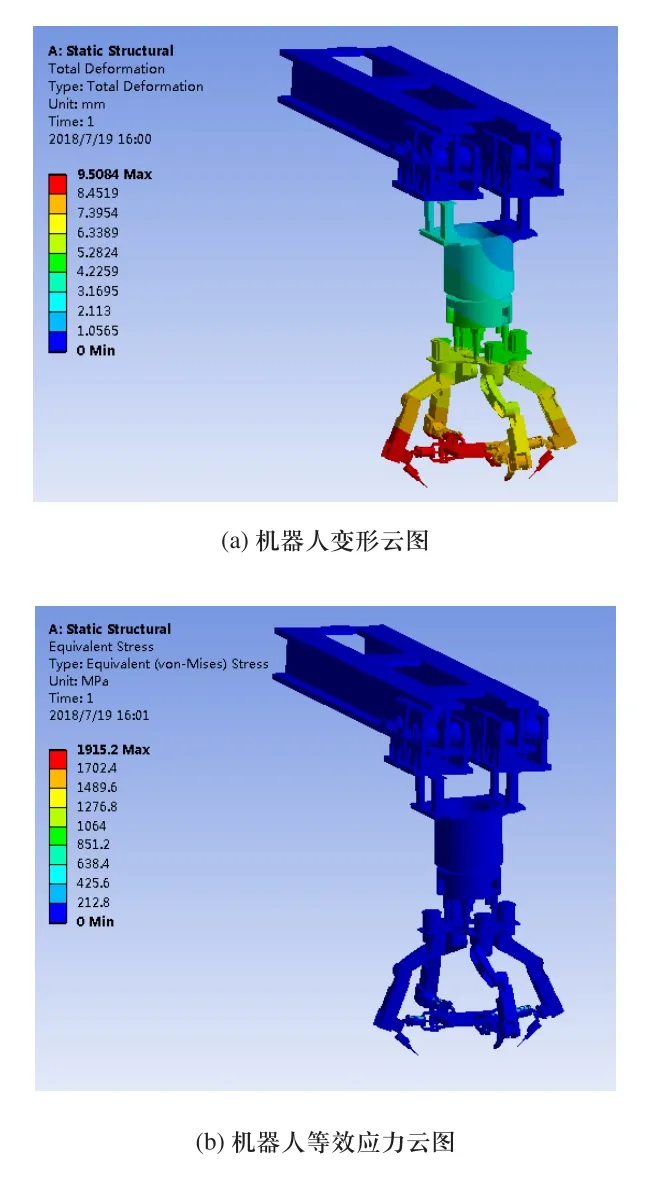

对铸件清理机器人进行静力学求解计算,通过添加Total Deformation和Equivalent stress查看机器人结构的整体变形和应力分布情况,如图4所示。

图4 机器人整体变形和应力分析结果图

从图4可以看出铸件清理机器人的整体最大变形量为9.5084mm,最大等效应力为1915.2MPa,铸件清理机器人的变形量和最大等效应力过大,无法满足抓取作业时的工作需求,需要对铸件清理机器人进行设计优化[10]。通过分析发现最大变形部位在连接架和安装座,变形量云图如图5所示。

图5 机器人关键部位分析结果图

3.2 优化设计

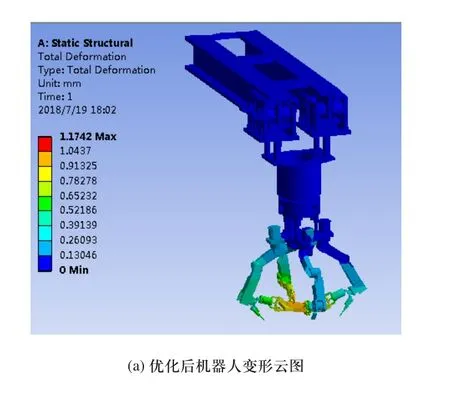

由图5可知,连接架和安装座出现较大的变形,影响机器人工作精度,为了降低位移变形和最大等效应力,在安装座上增加横向加强筋,同时减小安装座中间的工艺孔尺寸;增加连接架的厚度,最后对连接架和安装座部分尺寸进行优化[11]。将优化后的三维实体简化模型重新计算求解,得到铸件清理机器人整体变形量和最大等效应力结果如图6(a)、图6(b)所示,连接架和安装座变形量如图7(a)、图7(b)所示。

图6 优化后机器人整体变形和应力分析结果图

图7 优化后机器人关键部位分析结果图

根据优化后仿真分析结果图6、图7可以得出,铸件清理机器人整体最大变形量从9.5084mm降低到1.1742mm,最大等效应力从1915.2MPa降低到413.56MPa,连接架的变形量从3.4068mm减少到0.053864mm,安装座变形量从6.3118mm减少到0.20604mm。优化后的铸件清理机器人结构设计更加合理,为相关数据的设计提供了依据[12],在完成铸件的抓取作业任务同时,也提高了铸件清理机器人工作的定位精度和稳定性。

4 结论

1)针对现有铸件清理技术的不足,基于机构拓扑结构理论设计一种混联且多臂执行部为变胞结构的铸件清理机器人,该机器人能够克服现有铸件清理机器人存在的技术缺陷,结构更加灵活,可以满足大重量、大体积和复杂异形铸件的搬运、调姿及清理作业需求,自动化程度高。

2)运用ANSYS Workbench软件对铸件清理机器人进行静力学分析,得到机器人在极限载荷下应力、变形云图和关键部件的变形云图,对不合理部分进行了结构和尺寸优化,从而得到满足工作需求的铸件清理机器人结构,为铸件清理机器人样机的设计与制造提供了依据。