毛细管型微通道冷凝器在风冷空调中的应用研究

李 健,刘其洋,张烽成,徐 旭

(常州大学 机械工程学院,常州 213164)

0 引言

随着社会与科技的不断的跨越,人们对风冷空调设备性能的要求也不断的提高。传统的风冷空调采用的是铜管铝翅片冷凝器,压缩机将高温低压的制冷济压缩成高温高压状态,然后传送到冷凝器中,经过风机冷却成液体。然而由于气态的制冷济与铜管的传热系数较小,以及空气的对流系数很低,因此即便在铜管上加散热片,这种冷凝器的性能也不是很理想。与此同时微通道换热器出现在人们的视野中。采用微通道不仅可以强化管内传热,使换热器紧凑、高效,而且还可以提高管道的耐压能力[1]。所谓微通道换热器,其较为通行、直观的定义为水力直径小于1mm的换热器[2]。微型微通道换热器可选用的材料有:聚甲基丙烯酸甲酯、镍、铜、不锈钢、陶瓷、硅、Si3N4和铝等[3]。

目前,国内外研究者对微通道冷凝器进行了较为全面的研究,生产出相应的微通道冷凝器,如平行流式、铜毛细管式和不锈钢毛细管式等,并用于风冷空调设备中。鲁红亮[4]等采用了经验关联式建立了平行流式微通道冷凝器的分布参数稳态仿真模型,通过较为全面地分析了冷凝器中流程数和各流程扁管数的设置,得出优化方案。张荣荣[5]将微通道冷凝器与传统冷凝器进行试验对比,系统的分析了微通道冷凝器对风冷设备性能的影响,为微通道冷凝器在大型风冷机组上提供了理论基础。

1 毛细管型微通道冷凝器与风冷空调

风冷空调一般由冷凝器、蒸发器、压缩机和节流装置(膨胀阀或毛细管)组成,而大多风冷空调中只要结构空间允许,采用的都是传统的铜管铝翅片冷凝器,因为此冷凝器加工工艺完善以及理论计算较为精准。但并不是所有风冷空调经过冷凝器计算后都有空间安装铜管铝翅片冷凝器,而且设备的微型化或小型化也是评价设备性能的一个指标,因此微通道冷凝器的研究对风冷空调的发展有重要意义。微通道换热器的工程背景来源于上个世纪80年代高密度电子器件的冷却和90年代出现的微电子机械系统的传热问题。后应用于汽车空调设备,近年来工业的风冷空调、除湿器等设备中也逐渐出现了微通道冷凝器。

风冷设备的制冷性能是其重要的性能指标之一,而设备的制冷性能由系统制冷系数所决定,一般在2.8~3.5之间。因此提高系统制冷系数的方法一直是风冷空调研究的重要课题之一,其中降低冷凝温度是最直接、最有效的方法。如果在环境温湿度不变、冷凝温度相同的情况下,只有提高冷凝器的制冷系数才能降低冷凝温度、提高设备的制冷性能[6,7]。

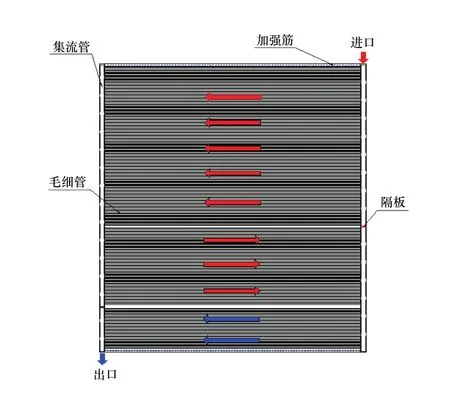

本文采用的毛细管型微通道冷凝器,材质为铜,由集流管、毛细管、隔板和加强筋组成。

图1 微通道冷凝器三维示意图

图2 微通道冷凝器结构图

2 实验装置及方法

2.1 设备原理图

如图3所示,该风冷系统由冷凝器、蒸发器、压缩机、膨胀阀、低压开关、内循环风机、外循环风机等元器件组成。

2.2 设备元器件型号

毛细管型微通道冷凝器的结构:三排并联,单排为480mm(长)×450mm(宽)×11mm(高),流程为98层、49层、25层,每层4根,每根铜毛细管外径为0.7mm,内径为0.35mm。

常规冷凝器的结构:6排,每排21层,每排管距12.7mm,每层管距21mm,铜管外径7mm,壁厚0.5mm,每根管有效长度为450mm。翅片厚度0.115mm,翅片间距1.7mm。其迎风面积与毛细管型微通道冷凝器相同。

图3 风冷空调的系统原理图

其余设备元器件不变,规格型号如下:

压缩机:谷轮压缩机ZR28 K3E-PFJ;

膨胀阀:丹佛斯TEN2-04;

内循环风机:施乐百RH25V-2EP.WD.1R,风量为1220m3/h@200Pa;

外循环风机:EBM S2E300-AP02-30,风量为2550m³/h@120Pa;

蒸发器:5排,每排18层,每排管距12.7mm,每层管距21mm,铜管外径7mm,壁厚0.5mm,每根管有效长度为340mm。翅片厚度0.115mm,翅片间距1.7mm。

制冷剂:R134a;

冲注量:毛细管型微通道冷凝器用量为1200g,传统冷凝器用量为2500g。

2.3 实验方法及步骤

1)按照实验原理图将工装搭好。风冷空调通过送、回风道与负载箱进行连接,风道、负载箱做保温处理。在冷凝器进、出口处安装温度、压力传感器,以便记录;

图4 实验原理图

2)将实验箱内部环境温度升高至35℃,确保环境温度一致。利用调压器将负载箱内部的加热器调节发热功率为3kW、3.5kW、4kW、4.5kW、5kW;

3)开启空调,待运行稳定后(内循环进出风温基本稳定),分别记录冷凝器进出口温度与压力,共计5组。同时采用万用表测量压缩机的实际电流与电压,记录数据;

4)整理数据,将铜管铝翅片安装在空调中再按上述方法测试一遍,记录数据。

3 实验结果与分析

本实验所采用的冷凝器不一样,一个是毛细管型微通道冷凝器,另一个是传统的铝翅片铜管式冷凝器。除此之外,工况、实验设备、记录时间段都相同,保证了实验的对比性。

3.1 在加热器不同功率下两种冷凝器的出口压力

由图5可知,毛细管型微通道冷凝器的出口压力整体呈现上升趋势,3kW时出口压力最小,为1.25MPa,此时内环境温度为24℃左右。加热器功率为5kW时,出口压力最大,为1.36MPa,此时内环境温度29℃左右。传统冷凝器的出口压力趋势与毛细管型微通道冷凝器的出口压力趋势大体相同,只是超过前者0.1~0.2MPa。随着加热器的功率不停上升,蒸发器中制冷剂的相态随之变化,冷凝器中制冷剂的相态也发生相应的变化,由液体状态到汽液混合状态,因此冷凝压力才会呈现上升趋势。

图5 在加热器不同功率下两种冷凝器的出口压力对比

3.2 在加热器不同功率下两种冷凝器的进出口温度

由图6可以看出,加热器功率小于4kW时,两种冷凝器的进口温度呈缓慢上升趋势。大于4kW时,进口温度呈稳定状态,毛细管型微通道冷凝器的进口温度为66℃左右,传统冷凝器的进口温度为79℃左右,而前者的出口温度基本稳定在18℃左右,后者的出口温度基本稳定在24℃左右。因此可以从温差角度看,毛细管型微通道冷凝器的稳定性优于传统冷凝器。

图6 在加热器不同功率下两种冷凝器进出口温度

3.3 在加热器不同功率下两种冷凝器的COP

随着加热器功率的增加,在采用不同冷凝器的系统中负载箱内的温度不断升高。由图7可知,待两种系统稳定后,采用毛细管微通道冷凝器的制冷系统COP先不断升高后略微下降最后平稳,最高值接近1,平稳值为0.9左右。而采用传统铝翅片铜管冷凝器的系统COP在不断上升左后趋于平稳,其最高值接近0.6,平稳值为0.57左右。因此,在相同工作环境下,采用毛细管微通道冷凝器的制冷系统COP比采用传统铝翅片铜管冷凝器的系统高出50%~58%,而且由图可清晰的看出前者的最小值比后者的最大值大。由此可得出在热负载功率不断上升的情况下,毛细管微通道冷凝器的性能比传统铝翅片铜管冷凝器好。

图7 在加热器不同功率下两种冷凝器进出口温度

综上所诉,在系统的性能上,毛细管型微通道冷凝器比传统冷凝器高出20%~30%。在结构空间上,前者的体积及重量是后者的一半左右,大大减少了资源浪费,并给设备节省了一部分空间,为设备向小型化甚至微型化提供了可能。在环境保护上,前者的制冷剂冲注量也是后者的一半左右,这不仅节约资金而且保护环境。

4 误差分析

1)在铝翅片铜管冷凝器安装温度传感器和压力传感器时,无法保证安装位置与微通道冷凝器完全一致,存在较小误差。

2)环境工况温度无法精确调节,误差在±0.5℃之间,存在较小误差。

5 结束语

毛细管型微通道冷凝器与传统冷凝器相比,性能、结构上有明显的优势。在未来的微型化、小型化发展中,因其结构紧凑、性能优越的特点定会得到广泛应用。不过在其工艺制作过程中,会出现尺寸精度不好把握、焊接难度太大等问题,这也是接下来发展过程中要解决的难点。