美欧先进军工企业航天制造智能化发展分析

文|孙红俊 张文杰 张利艳

1.中国航天系统科学与工程研究院 2.北京理工大学 3.中国航天科技集团有限公司

近年来,在全球新一轮科技革命和产业变革融合促动下,美国波音公司(Boeing)、洛马公司(Lockheed Martin)、雷神公司(Raytheon)、欧洲空客防务与航天公司(ADS)、泰雷兹-阿莱尼亚航天公司(TAS)等先进军工企业积极布局智能工厂,创新航天研制生产模式,深化机器人与增材制造装备技术应用,推进数字孪生、增强现实等新一代信息技术与航天研制生产紧密融合,加速航天制造业智能化升级转型,对保障新型航天装备研制生产,增强企业核心竞争力,提升企业质量效益等具有重要意义。

一、布局智能工厂,创新航天研制生产模式

智能工厂建设已成为美欧推进智能制造发展的重要抓手和着力点,旨在形成工厂信息物理融合系统,优化生产过程和要素配置,实现智能化生产制造。洛马公司、空客防务与航天公司、雷神公司等军工巨头采取现有工厂设施升级改造或新建工厂等方式,布局智能工厂,推进新一代信息技术、增材制造、智能装备等应用,创新卫星、导弹等航天装备研制生产模式,引领美欧航天制造业创新发展。

1.洛马公司投资建设多尺度卫星柔性制造智能工厂

为推进机器人、增材制造、虚拟现实、智能载荷等新兴技术与卫星研制生产的融合应用,洛马公司于2017年8月投资3.5亿美元启动卫星制造“门廊中心”(Gateway Center)建设,旨在形成卫星敏捷、高效、高精度的大中小多尺度柔性制造能力。2018年7月,“门廊中心”完成基础建设,预计2020年建成并通过安全标准认证。

“门廊中心”将采用数字化生产结合快速可重构的生产线,配备满足ISO 8级水平的高空清洁车间,可满足从微小卫星到大型卫星等多尺度卫星的需求,具备一次生产5颗A2100卫星平台或多颗微小卫星的能力;将配备可模拟太空环境的大型热真空室、测试高敏感传感器和通信系统的消音室,以及先进测试操作和分析中心,使卫星可在1小时内从清洁车间移动到热真空室和消声室;将拥有完全数字化和无纸化环境,可自行检查、链接并将相关数据直接记录到工作指令中;可实现测试过程完全自动化,测试执行时间缩短15%。

2.雷神公司发展兼具导弹与微小卫星制造能力的智能工厂

近年来,雷神公司引入机器人、计算机控制、精益生产、柔性制造等先进技术和理念,通过多种措施推进基于物联网的导弹智能工厂建设,在各个工厂部署多种机器人与工人协同作业,如自动导引车、导引头装配机器人、测试机器人等。其红石导弹总装厂(Redstone Arsenal)是世界上第一个用于大型导弹组装的自动化工厂,采用洞穴式自动虚拟环境技术进行生产线建设布局,实现了智能物流和全自动化组装,推进导弹研制生产智能化转型。

雷神公司于2014年开始考虑使用导弹装配、集成和测试生产线发展微小卫星制造能力,并在位于图森市的导弹智能工厂启动了下一代航天智能工厂建设,用于制造和测试微小卫星与传统导弹产品。图森工厂部署了装配、集成和测试生产线,配备了机器人材料处理设备,投资建设了作为小卫星工作单元的光学测试、射频通信测试、太阳光模拟器等专业测试设施,并在小卫星工作单元安装了机器人辅助航天器组部件测试。2018年12月,雷神导弹智能工厂生产的“看我”(SeeMe)计划微小卫星(图1)成功发射。

图1 雷神公司智能工厂制造的“看我”微小卫星

3.空客公司与一网公司合建微小卫星快速批量生产智能工厂

空客公司通过建设智能工厂,推进模块化设计、协作机器人、增强现实、智能装配、增材制造等技术的工业化应用,实现了工厂高度智能化,制造效率和质量大幅提升。2018年7月,空客公司与一网公司(OneWeb)联合建设的美国佛罗里达智能工厂完成主体结构建设,后续将安装2条OneWeb微小卫星的批量生产线。这2条生产线集微小卫星组装、集成、测试于一体,采用先进制造技术和流水线装配模式,每天可生产4颗OneWeb卫星,为组建900星低轨小卫星星座奠定了基础。

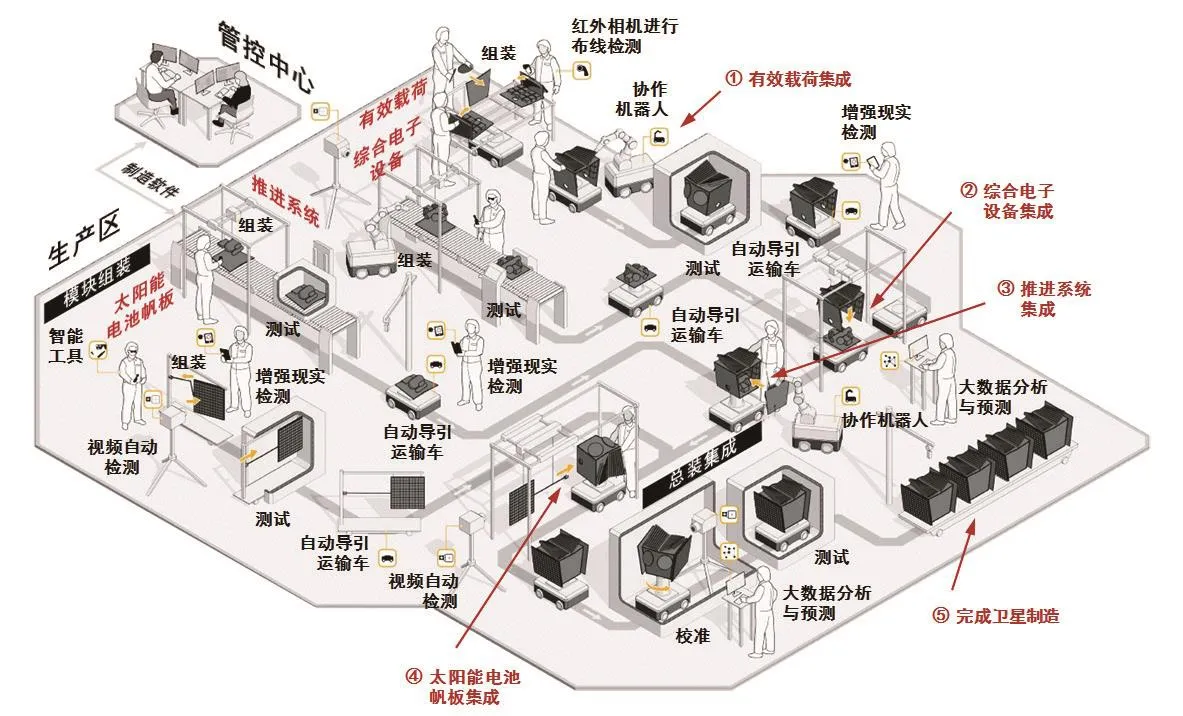

该智能工厂大量应用增材制造、机器人、流水线等工艺和技术,OneWeb卫星各模块生产单元和总装线引入了协作机器人、智能装配工具、自动光学检测系统、大数据控制系统、自动精准耦合系统、自动导轨传送、自动加热分配系统、增强现实工具以及自动测试系统等多种智能制造手段,开辟了极具创新特点的自动化生产线模式(图2)。这种模式未来将推动微小卫星生产制造进入批量化时代,在保证质量和可靠性的同时,大幅缩短量产微小卫星的制造周期并降低生产成本,推动卫星制造向流水线作业转变,为构建超大规模微小卫星星座以及实现卫星快速补网发射提供有效保障。

为确保在2020年前完成900颗卫星星座部署,2016年初,空客公司与一网公司在法国图卢兹合资建设了一条试验生产线,验证和优化OneWeb卫星的批量化生产流程。2017年3月,开始建设美国佛罗里达卫星制造智能工厂。截至2018年7月,图卢兹卫星制造智能工厂已启动最先进流水生产线,开始生产OneWeb星座第一批10颗卫星,佛罗里达卫星制造智能工厂将负责生产剩余的890颗卫星。

图2 空客公司与一网公司合建卫星智能工厂示意图

4.波音公司、空客公司布局可制造航天器的未来智能工厂

为实现智能制造工业化应用,波音公司、空客公司等企业面向未来布局智能工厂。波音公司与英国谢菲尔德大学(University of Sheffield)联合成立先进制造研究中心,面向航空航天等高端制造业,构建世界上首个可按照产品生产需求重组的“2050未来工厂”(Factory 2050),将综合运用先进机器人技术、柔性自动化技术、无人工作区、即插即用机器人与虚拟环境下离线编程技术、增材制造技术、人机界面技术和新型编程与培训工具等先进技术。空客公司提出“未来工厂”(Factory of the Future)研发计划,主要研究机器人、虚拟现实、增材制造等智能制造技术的工业化应用,已开发出“逼真人机工程分析”工具,正开发多自由度协同机器人、可穿戴式外骨骼等,正在建造增材制造车间,旨在在24小时内制造出定制零件,解决备件短缺问题。

二、推动机器人制造装备应用,提升航天制造自动化智能化水平

为满足航天装备高效研制生产需求,洛马公司、雷神公司、诺格公司(Northrop Grumman)、泰雷兹-阿莱尼亚航天公司等企业积极推动机器人技术应用,并逐步扩展到航天自动化智能化装配、增减材制造与检测、太空装配与制造等领域。

1.研发装配机器人助推卫星与导弹核心零部件集成

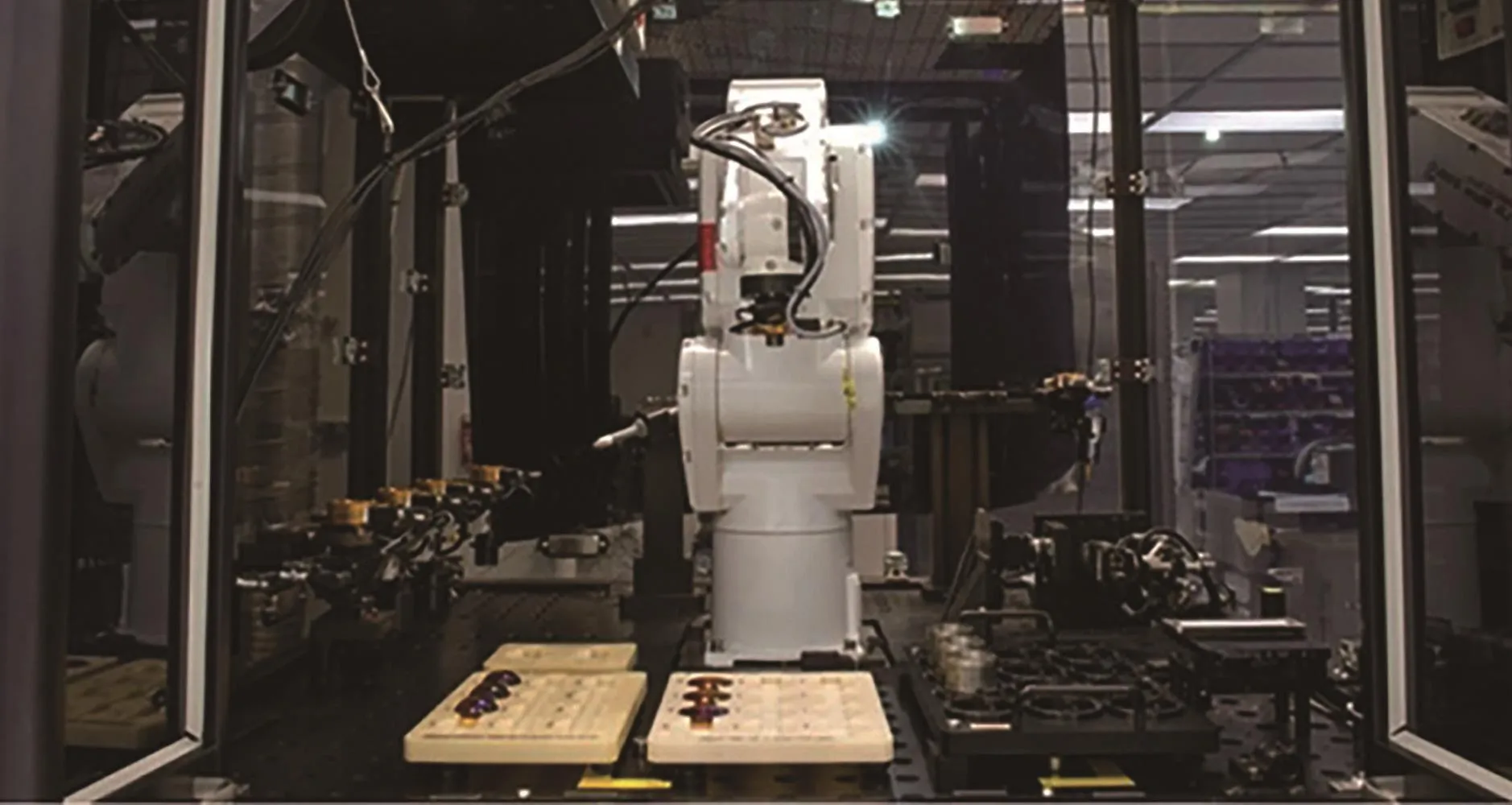

美欧军工企业积极研发航天核心零部件装配机器人,旨在形成高精度自动化装配能力,提升装配质量和效率。泰雷兹-阿莱尼亚航天公司研发的首个用于集成电子设备的多用途协作机器人已于2017年底完成首个任务,即实现第二代“地中海盆地”遥感小卫星电子组件集成;正在建造的卫星太阳帆板光电池自动化装配生产线,将采取机器人装配、数字化的数据管理和追溯管理、在线测试与检测、增强现实技术、快速智能数据分析等新技术,推进生产车间实现人机融合,有望大幅提高生产效率和制造柔性。雷神公司已在末端执行器设计、视觉检测、精确定位等机器人关键技术研究方面有所突破,研发出世界首台导弹导引头光学系统精密自动化装配工业机器人(图3),能够高质量完成光学透镜拾放、清洁、视觉检测、粘结剂注入、紫外光固化等一系列装配工序,导引头光学系统装配时间由原来的2天缩短到不足5分钟,装配效率大幅提升。

图3 雷神公司导弹导引头光学系统精密自动化装配工业机器人

2.发展兼具增减材制造能力的智能化混合制造机器人

为解决增材制造零部件尺寸精度和表面光洁度低等问题,美欧军工企业通过发展智能化增/减材混合制造机器人,以期实现先用增材制造快速自动化打印,再通过自主切削加工确保精度及质量,加速增材制造推广应用。例如,洛马公司建成世界上首台“多机器人增减材混合设备”,该设备由2个机器人串行工作,具备增材制造、减材加工和工艺过程监测、尺寸检查、热测量等多种功能,适用于多种材料加工,已经过卫星零部件制造的验证。

3.加速太空装配与制造机器人创新发展

为满足未来在太空按需制造零部件并实现自动化集成装配的太空制造的需求,在美国“凤凰”(Phoenix)计划、“蜻蜓”(Dragonfly)计划、“太空建筑师”(Archinaut)项目等太空装配与制造相关项目任务支持下,诺格公司、麦克萨技术公司(Maxar Technologies)、太空制造公司(Made In Space)等企业积极主持或参与太空装配、太空制造集成一体化机器人创新研究。例如,在“蜻蜓”计划支持下,麦克萨技术公司正研发通信卫星大型天线太空机器人装配系统,旨在实现卫星自行在轨装配和置换天线反射器,预计2020- 2029年间进行在轨演示验证;太空制造公司于2010年开始发展太空机器人太空制造装配一体化技术,2019年3月成功完成了太空机器人增材制造与装配能力地面验证,即将开展全系统飞行试验;诺格公司、马里兰大学(University of Maryland)等正参与“凤凰”计划提出的“细胞星”集成装配服务机器人研制,预计于2021年开展在轨试验。

三、加速新兴技术融合应用,促动航天制造颠覆性变革

当前,增材制造、数字孪生/数字线索技术、增强/虚拟现实技术等新兴技术蓬勃发展并加速融入航天制造领域,促动航天制造模式转变和技术创新,实现更加快速、智慧和低成本生产。主要军工企业推动新兴技术在航天装备设计研发、生产制造、运行维护等全过程的融合应用,取得重大突破。

1.增材制造应用范围逐步扩展到关键卫星部件

洛马公司、空客公司、泰雷兹-阿莱尼亚航天公司等采用增材制造技术制造卫星部件,制造范围已从简单的小型支架逐步扩展到燃料贮箱、天线等大型和关键部件,原材料从钛或铝等金属拓展到聚合物,使过去需要数年制造的产品可在数周内完成。洛马公司首个增材制造卫星部件为手掌大小的钛波导支架,后续制造了“先进极高频”(AEHF)通信卫星用铝制航电线路盒,2018年7月使用其最大的电子束增材制造设备制造的直径1.17m的卫星燃料贮箱钛合金封头完成了最后一轮测试,创造了增材制造太空部件尺寸新纪录。空客公司联合3D系统公司(3D Systems)于2017年8月成功制造出全球首个增材制造金属射频滤波器,有望安装在商业通信卫星上,大幅降低卫星制造及发射成本,同时于2019年2月开始建设“工业4.0”工厂,用于卫星太阳能电池阵的自动化、数字化制造,重点发展机器人装配生产线,以期实现生产周期和成本减半。泰雷兹-阿莱尼亚航天公司于2015年开始应用增材制造技术,其2017年发射的通信卫星整星均为增材制造零部件,2019年3月采用基于丝材的电弧增材制造(WAAM)工艺成功制造出高达1m的首个全尺寸用于太空探索的钛合金压力容器,利用该工艺生产能节省原材料200多千克,并大幅减少了废料量。

2.数字孪生/线索技术日益成为数字化能力建设重点方向

数字孪生/线索是融合了物联网、大数据、虚拟建模、工业互联网等的综合性前沿技术,已成为实现航天智能制造的关键技术之一。美欧大型军工企业以及达索系统公司(Dassault Systemes)、西门子公司(Siemens)等软件提供商都在结合各自发展需求积极开发数字孪生解决方案。在企业战略层面,洛马公司将数字孪生技术列为2018年度影响国防和航天领域的六大顶尖技术之首;空客公司也将数字孪生技术作为实施数字化战略、构建“未来工厂”的重要内容。在软件解决方案方面,达索系统公司针对复杂产品创新设计,建立了基于数字孪生技术的3DEXPERIENCE平台,利用用户交互反馈的信息不断改进产品的数字化设计模型,并反馈到物理实体产品中;西门子公司以数字孪生技术为核心形成数字化企业解决方案。在航天装备研制生产方面,太空探索技术公司(SpaceX)等企业开始使用西门子数字化企业解决方案,将制造空间的数据添加到模型中,不断创新并提高行业竞争力,预计能够使运载火箭研发成本降低一半;洛马公司已实现增材制造与数字孪生技术的集成。

3.增强/虚拟现实技术日益融入航天研制生产全过程

增强/虚拟现实技术在大型复杂装备制造、大批量零部件质检、高端精密产品维护保障等应用领域不断取得突破。大型军工企业面向航天智能工厂,将增强/虚拟现实技术融入设计、生产、维修等研制生产全过程,显著提升贯穿生产线检测设计和制造问题的效率,降低缺陷率,促进航天装备研制生产能力提升。洛马公司已经将增强/虚拟现实技术应用于卫星制造过程,该公司每年执行2~3次“深潜式审查”,工程人员处于虚拟环境中,以他们实际在生产线建造中的相同顺序组装数千个零件,识别存在的问题,还可将特定组件执行数十次仿真,以最高效的方式安装线束或推进系统。2017年4月,洛马公司在其卫星生产线中利用增强/虚拟现实工具,在航天产品进入生产线之前利用三维成像发现并纠正工程失误,目前保守估计每年成本可节省约1000万美元。2018年,洛马公司宣布正使用增强现实头戴设备和软件缩短工程师了解航天器制造工艺过程的时间,并强调增强现实设施已成为数字化基础设施的重要组成部分。

四、结束语

智能制造作为新一代信息技术与制造技术深度融合的产物,已成为全球制造业发展的共识,智能转型成为建设制造强国的关键。美欧军工企业持续推进以数字化、网络化、自动化和人工智能为代表的先进制造技术应用,改造传统制造业生产方式和发展模式,推动航天装备研制生产模式敏捷化、精益化、网络化、数字化,加速航天制造业智能化升级,对于推动航天装备升级换代,增强企业核心竞争力等具有重要意义。