航天领域增材制造技术由地面制造向太空制造拓展

文|陈怡 贾平 袁培培 蒋疆 祁俊峰

1.北京卫星制造厂有限公司 2.中国航天系统科学与工程研究院

近年来,增材制造技术(AM)越来越多地用于航天器零部件的地面制造,采用激光选区熔化成形、熔融沉积成形、激光选区烧结成形、电子束/电弧熔丝成形等增材制造技术制备的发动机汇分流机架、涡轮泵叶轮、常平环、俯仰框、电缆罩、热电池支架、钛合金内流道阀体、卫星贮箱、热控相变板、钛合金斜撑支架、钛合金主承力大底结构等产品,已经通过了地面测试和各项环境考核,逐步应用于空间站、深空探测、运载火箭、卫星结构等领域。近年来,美国国家航空航天局(NASA)和欧洲航天局(ESA)相继研制出适应微重力环境的增材制造装备,并送往国际空间站(ISS)进行了空间打印试验,开展了空间站内部补给、维护维修、材料回收利用等技术研究,并对空间站大型结构在轨建造进行了增材制造设备的地面试验,标志着增材制造技术在地面蓬勃发展的同时,开始向太空拓展。

一、增材制造技术的概念和分类

增材制造技术,又称“3D打印技术”,是基于“分层切片+逐层堆积”的思想,根据三维模型数据,采用离散材料(液体、粉末、丝、片、板、块等)逐层累加原理制造实体零件的技术。增材制造设备通常由高精度机械系统、数控系统、喷射/熔融/沉积系统和成形环境等子系统构成。相对于传统的材料去除技术(如切削等),增材制造是一种自下而上材料累加的制造工艺。

增材制造技术的分类方法较多。按原材料的不同,可分为金属、聚合物、复合材料/功能材料的增材制造技术;按能量发生源的不同,可分为激光束、电子束、等离子束、电弧增材制造技术;按照材料供给方式的不同,可分为预置材料式和同步供给材料式增材制造技术。目前常见的成形方法有激光选区成形(SLS/SLM)、液态光固化成形(SLA)、熔融沉积成形(FDM)、激光沉积成形(LMD)等。

增材制造技术不受零件形状和结构的约束,相对于传统减材制造,这种方式给予设计更大的自由度,而且以其快速便捷的实现效果,对产品的原型设计、方案验证、模样展示、个性化定制等产生了巨大效益。从民用产品发展到航空航天领域,增材制造在设计、材料、装备、工艺和检测等方面对产品精度和性能提出了更高的要求。在航天应用产品的高品质需求下,增材制造的技术体系可分解为四个方面:基于轻量化的增材制造结构设计技术、面向航天应用需求的专用材料技术、适用于航天产品的专用装备和工艺技术,以及基于增材制造的航天器产品检测与评价技术。

二、增材制造技术在航天领域应用面临的技术难点

增材制造技术在航天器领域应用主要有两个方面:地面增材制造(For Space)和太空增材制造(In Space)。两种方式的制造环境不同,因而对上述技术体系的需求也不尽相同。地面增材制造是在地面开展航天器和火箭零部件结构的制造和工程应用,目前主要集中于钛合金、铝合金、高温合金等金属材料,典型的成形工艺有激光选区熔化成形工艺和激光直接熔化成形工艺,可以获得达到型号产品应用条件的性能和质量。太空增材制造是在国际空间站内外、太空真空环境以及月球、火星等行星表面开展的航天器零部件以及大型结构在轨制造,目前主要集中于高性能聚合物、纤维增强复合材料,主要采用熔融沉积成形、连续挤出成形等工艺。太空增材制造技术可以实现航天器结构、空间站备品/备件、专用工具和空间大型结构的按需/应急快速制造,从而达到节约上行成本,节省航天器内部储存空间,优化改善空间服务的目的。

增材制造技术在航天领域应用面临的技术难点表现在以下几方面。

一是缺乏基于增材制造的专用设计方法。目前航天器结构形式主要基于传统加工方法进行设计,零件产品结构未被充分优化,依据原始模型进行增材制造的零件质量和性能未得到充分发挥,缺乏能够发挥增材制造技术优势的拓扑优化设计、传力路径优化设计、自支撑设计等方法。

二是适用于航天器结构的高性能增材制造原材料不足。目前能够用于激光选区熔化成形工艺的金属材料种类不多,而且加工工艺对金属粉末的粒径要求较高,流动性好的球形金属粉末(20~100μm)加工困难,价格昂贵。用于熔融沉积成形的复合材料原丝,尤其是连续碳纤维增强聚醚醚酮等高性能热塑性复合材料(纤维含量50%以上)市场规格有限,界面性能不足,影响增材制造产品的性能。

三是高集成度复杂结构成形工艺有待于进一步研究。受激光光斑直径和增材制造阶梯效应的限制,微米级精细结构难以直接成形;由于冷却不均产生的热应力易造成零件在弱刚性或弱连接处产生较大变形甚至开裂 ;受重力场影响,外形尺寸在1m以上、力学性能要求高的悬臂类特征零件难以直接成形。多种材料、多种结构的复合薄壁件,需要突破异种材料界面结合、内部缺陷识别与检测等技术难点。

四是太空增材制造技术需克服太空微重力和辐射环境的影响。地面增材制造受重力影响,粉体和液态材料易于控制,成形精度可控。在太空微重力环境下,粉尘状材料漂浮难控且易爆,液态材料受表面张力影响容易形成“球聚”现象,影响材料层间结合强度。送往国际空间站的太空打印机选用的是熔融沉积成形工艺,以聚乳酸(PLA)丝材为原材料,通过打印头的局部加热,材料熔化沉积成形。但是,在地面可用于熔融沉积成形的工程塑料、光敏树脂、尼龙等高分子塑料不能直接用于空间环境,需要解决挥发性、放气性、老化、降解、空间辐射等问题。

三、增材制造技术在航天领域应用进展

地面增材制造技术水平不断提高,已大量用于钛合金、铝合金、钛铝合金、高温合金以及陶瓷材料的复杂零部件的制造。太空增材制造技术被用于小尺寸非金属零部件和产品的制造,方兴未艾。

1.地面增材制造技术不断突破,大量用于航天器零部件制造

基于高温稳定陶瓷材料的增材制造技术取得突破。航天器在再入大气层高速飞行等情况下对防隔热材料要求较高,陶瓷材料具有高温稳定性、低挥发性、高强度、高稳定等特性,已大量用于航天抗高温零部件的制造。2016年,美国加州大学研发出使用增材制造工艺制造耐高温陶瓷的方法,产出的高强度、不易碎材料可用于制成复杂、弯曲和多孔结构。俄罗斯托木斯克国立大学研发出用于航空航天等领域的新型高温增材制造陶瓷设备,精度可达几十微米,结构强度与钢铁或合金相当。

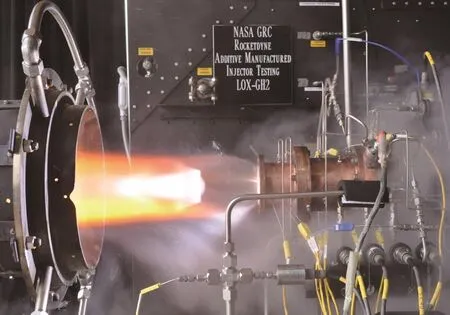

火箭发动机燃烧室、推力室结构、喷嘴、涡轮泵等零部件增材制造的研究成为热点。这些零部件的结构复杂、生产周期长、成本高,采用增材制造技术在提升产品性能、缩短周期和降低研制成本等方面具有明显优势。例如,采用传统工艺制造喷嘴需用时1年多,而采用增材制造技术制造喷嘴用时则不到4个月,且成本可降低70%。美国NASA、轨道ATK公司(Orbital ATK)、洛克达因公司(Aerojet Rocketdyne)等采用激光选区熔化成形工艺对火箭发动机的燃烧室、涡轮泵、喷嘴等关键零部件进行一体化制造,并成功完成多次点火试验(图1)。轨道ATK公司对采用激光选区熔化成形工艺制造的超燃冲压发动机燃烧室进行了多次点火试验。火箭发动机燃料泵有数百个零件(图2),其中包括转速超过90000转/min的涡轮机。这个涡轮泵采用增材制造技术一体化完成,比传统机械加工制造减少了45%的零件。

图1 采用增材制造技术的火箭发动机燃烧室点火试验

图2 采用增材制造技术打印的燃料泵

增材制造技术也逐渐应用在卫星立方体结构、天线结构、热控相变板、钛合金斜撑支架、钛合金主承力大底结构等航天器零部件的地面制造中。热控相变板是典型的卫星功能集成产品,采用传统相变/石墨复合材料结构,产品质量为400g,结构重量为280g,工质填充率低于30%,制造周期超过45天;采用AlSi10Mg激光选区熔化成形工艺制备,产品质量保持400g,结构部分质量123g,减重超过55%;工质填充率不低于65%,制造周期不超过5天。该产品已通过了冲击试验、振动试验、正压检漏试验、无损检测和产品性能检测。某设备支架采用传统机械加工工艺,产品质量1.1kg,频率100Hz;采用拓扑优化设计后激光选区熔化成形工艺制备,结构质量减少到430g,减重超过60%,频率不低于110Hz,通过地面试验。

2.太空增材制造技术开始在国际空间站制造实用产品,适用于舱外和行星表面的技术正在进行地面试验

美国太空制造公司(Made In Space)于2014年在国际空间站上完成首台太空增材制造设备验证后,于2016年开始部署和运行实用型增材制造设备(图3)。该设备采用熔融沉积成形工艺、能以30多种聚合物为原材料,为国际空间站制造所需实用物品以及在地面难造出的高质量物品(图4)。该公司将对零重力增材制造设备进行更新换代,开发附带太空材料回收装置,以空间站上的废旧材料等用作增材制造原材料,减少空间站上废料数量和空间站对地面运送原料的需求。太空制造公司研发的增材制造设备升级版打印机已采用航天用热聚合物在真空舱内制造出多个测试件,证明了在国际空间站外的完全真空环境下采用增材制造技术的可行性。2019年初,由系绳无限公司(Tethers Unlimited)研制的可回收利用聚合物的增材制造设备Refabricator被安装到国际空间站。2018年,德国联邦材料测试研究所(BAM)通过抛物线飞行实验模拟微重力环境下金属材料的增材制造,采用预制铺粉模式打印了大写字母B,推动金属激光选区熔化成形工艺在太空应用的技术发展。

图3 国际空间站部署的实用型增材制造设备

图4 空间3D打印的结构样件

此外,英国蒙诺莱特公司(Monolite)研制了基于D-shape技术的增材制造设备,用于实现在行星基地建造穹顶建筑。ESA也正在研究如何在月球上实现利用太空增材制造技术建造建筑物。

3.太空增材制造技术用于空间机器人在轨建造大型结构件是重要发展方向

太空增材制造技术将与空间机器人技术结合,用于在轨制造大型空间结构。系绳无限公司采用具有太空增材制造功能的空间机器人制造航天器集群桁架结构,已在实验室进行试验。2017年,该项目完成地面热真空试验,制造并装配出长30多米的航天器构件,向在轨制造和装配大型空间结构迈出重要一步,有望推动大型空间结构制造、运载、组装方式的变革。NASA还提出通过“太空建筑师”(Archinaut)项目在空间站外安装采用增材制造技术的空间机器人(图5)。

图5 “太空建筑师”项目设想图

四、增材制造技术在航天领域应用发展趋势

航天产品与民用产品不同,对于增材制造技术的应用更强调产品的应用特色,具体包括:单件个性化、极致轻量化特点,异常复杂结构的点阵、镂空、变截面等特点,结构/功能一体化、高集成度特点,以及太空环境适应性要求的特点。结合近年来的发展,增材制造技术在航天领域的应用呈现出以下发展趋势。

1.单件、小批量快速、低成本

航天产品零部件制造属于单件小批量研制生产模式,与其他传统制造技术相比,采用增材制造技术的产品具有设计自由度宽泛、易于与其他制造技术集成的特点。增材制造技术尤其适合制造单件、小批量、个性化零部件,且可大幅缩短产品研发时间、降低研发成本。随着制造设备和粉末、丝等原材料的价格降低,增材制造的低成本快速研制优势更加明显。

2.复杂/功能一体化

卫星支架、桁架接头、节点球等构件制造工艺复杂,加工难度大,运用增材制造技术,借助高能束对粉末原材料进行熔化、堆积,可实现材料逐层添加。零件成形后的机械加工余量小、材料利用率高、生产周期短,加工过程即实现结构件“近净成形”,零件的制造流程大幅简化。增材制造技术还可用于结构功能一体化零件成形,如可以在复合材料结构中嵌入传感器、热管和电子元器件等功能元件,减小复合材料功能构件的质量和结构尺寸。

增材制造技术理论上能成形任意复杂的形状,因而能解放航天器结构工程师的设计理念,使其在轻量化结构、功能化结构、一体化结构设计等方面拓展设计思路,大胆设计各种新概念结构。

3.太空运载器备品备件“即需即造”

长期在轨服役航天器的部分零部件存在磨损、老化、性能降低乃至失效的风险,为此需携带大量备品备件用于修复或替换受损零部件,不仅增加运载器载重和航天器上行成本,而且占用空间站内部储存空间。通过太空增材制造技术可实现航天器修复或替换用零部件、空间站应急所需工具在太空环境的“即需即造”,显著降低运载载重,节约任务成本,同时节省航天器和空间站内部贮存空间,避免任务耽误或失败。

4.大型空间结构的在轨制造

受运载火箭整流罩包络所限,桁架、天线等大型结构通常以折叠收拢状态发射,入轨后展开,而折叠收拢对展开机构和折叠方式要求较高,且结构尺寸仍然受限。太空增材制造技术将改变传统大型结构设计制造理念,通过在太空直接制造的方式,有效拓展大型结构的空间尺寸和结构设计的可能性。

五、结束语

当前增材制造技术发展迅速,激光选区熔化成形、激光熔融沉积成形、电弧增材制造、多材料混合的结构电子一体化成形、高强高耐热聚合物熔融沉积成形等增材制造技术,在运载火箭、导弹武器、卫星支架、空间站、民用产品等领域中应用逐步扩展。随着空间站舱内环境和舱外环境专用3D打印机的发展,除了增材制造技术之外,空间力学、空间结构学、空间材料学、空间设计学、空间检测学等交叉学科的应用更加突出,未来航天领域的增材制造应用将是多技术的融合体。