大型铁路站场路基应用路基连续压实控制系统施工技术研究

王涛

摘要:随着社会科学技术的进步、信息时代的不断发展,电子信息系统被广泛的应用于工程施工生产活动中,为施工质量分析提供了更多的科学依据,极大的提高了工程施工质量。路基连续压实智能控制系统自研制成功以来,按照推进铁路建设行业信息化水平的要求,在部分正线路基投入了试用,取得了一定的成效,但尚无在大型站场工程试用的先例。本文将基于新筑物流基地站前工程的工程特点,探究连续压实控制系统在大型铁路站场路基施工中的适用性。

Abstract: With the advancement of social science and technology and the continuous development of the information age, electronic information systems are widely used in engineering construction and production activities, providing more scientific basis for construction quality analysis and greatly improving the quality of construction. Since the successful development of the subgrade continuous compaction intelligent control system, in accordance with the requirements of promoting the informationization level of the railway construction industry, some of the positive line foundations have been put into trial use and achieved certain results, but there is no precedent for trial use in large station projects. This paper explores the applicability of continuous compaction control system in the construction of large railway station subgrade based on the engineering characteristics of the pre-station project of Xinzhu Logistics Base.

關键词:站场路基;连续压实;过程控制;动态检测;质量控制

Key words: station roadbed;continuous compaction;process control;dynamic detection;quality control

中图分类号:U213.1 文献标识码:A 文章编号:1006-4311(2019)18-0190-04

1 工程概况

西安铁路枢纽新建新筑物流基地位于西安市国际港务区,占地面积约2441亩。总体规划功能区域自西向东分别为长大笨重作业区、列车到发及调车作业区、整车-中转-小件货物作业区、整车成件包装作业区、公铁联运及仓储配送区、冷链鲜活作业区、国际货物办理区、综合办公及交易展示区、公路物流集散区。站场路基以填方为主,平均填高约为2.4m,总填方工程量约393.07万m3。

2 路基连续压实控制系统简介

连续压实控制系统利用微电子技术、无线通讯技术、GNSS高精度定位等现代化技术,针对路基施工的碾压遍数、填筑厚度(层数)、行驶轨迹、方向、速度、压实度等指标全面进行数据采集、分析并记录,达到连续压实控制的目的。

2.1 系统原理

连续压实检测系统是通过基站发射差分信号,通过M30北斗卫星接收机达到厘米级定位,方向位置传感器配合得出的碾压遍数、轨迹信息和通过压实度传感器采集的频率值等所有信息都会通过信号线传递到驾驶室里的ZD800平板上,方便压路机司机实时查看碾压情况,防止过压和漏压。而平板电脑收集到的信息则通过GNSS无线通讯的方式实时回传到服务器里面,做到全天候、实时查看碾压施工作业,管理人员能在任意互联网终端查看施工信息、实时碾压情况、剖面分析和输出相关作业报告等。

2.2 系统组成

2.3 路基连续压实控制的优势

①由传统的点抽样检测转变为覆盖整个填层的全面检测,与传统的常规检测方式相比,可通过车载平板直观的显示当前的压实状态。

②与传统的常规方法方式相比,可以使常规检测的事后随机控制转变为连续压实检测关键(薄弱)区域控制,大量减少传统检测方式的检测数量,并且可以确定常规检测不合格点所处的范围,对此范围进行独立加强处理,减少返工面。

③完整的施工数据存档,很方便生成报告。

④实现了施工项目的全过程监控:厘米级定位、实时轨迹、碾压遍数、压实度、压实厚度(层数)等数字化信息,可与施工同步进行,碾压检测施工效率大大提高,同时可避免相邻工作面产生干扰,并且能够对现场施工进行实时指导,对连续压实检测的薄弱区域及时进行补压,同时也可以避免过压,优化碾压遍数,保证压实质量的均匀性。

⑤检测设备信息化、智能化程度较高,安装在驾驶室内的平板电脑可实时的显示当前填筑层的压实程度、压实均匀性,机械驾驶员操作简单。

3 研究步骤

3.1 设备安装与调试

3.1.1 设备安装

设备由主机、传感器、磁力底座、信号线、电源线组成,主机与传感器相对应,不可更换。传感器必须安装在内机架上,才能真实准确的反映震动轮的垂直震动情况。

3.1.2 设备调试

设备调试时,通过控制压路机振动频率的波动范围,避免因压路机振动频率波动过大,而导致压实机具的激振力出现更大的波动,人为的造成当前填筑层压实质量不均匀和检测结果的异常变化,从而操作平板显示的压实质量不真实。

3.2 填料试验及控制

为确保施工现场相关性试验的准确性以及路基填筑压实质量,施工前应对路基填料进行物理性能、粒径及含水率等多方面的质量检测,确保所用填料符合设计与验标要求。

3.3 相关性校验

3.3.1 测量放样

测量放线,根据试验段结果,确定松铺厚度、填筑范围,根据不同车辆的运载能力,勾画方格网,网格大小5×10m,并打桩划线。

3.3.2 填料摊铺

摊铺时以施工区域面积大小,合理计算卸料需要量。卸料是采取网格法进行,网格间距5m×10m,根据虚铺厚度33cm,每格用量16.5方;若網格小于5×10m,按每平米面积折算卸料方量。

3.3.3 填料整平

填土区段在上料的同时采用推土机或装载机跟随,对填料进行摊铺,摊铺时一格一平,大致整平后在碾压前用平地机精平,并调整铺土厚度,保证每层填料的摊铺厚度均匀,且大致相等,并≤33cm,摊铺时应沿中线向填筑层两侧设置2%的横向排水坡,以便于在阴雨天气防止路基积水。

3.3.4 含水率调整

填料的含水率应控制在最佳含水率的+2%~-3%之间。当含水率>+2%时,采用施工现场摊铺晾晒的方式进行;当含水率<-3%时,应对填料进行洒水,洒水可采取取土场内闷水或者现场洒水拌合的方式进行。

3.3.5 填料碾压

碾压施工前应对填筑层平整度和填层厚度进行检测,确认平整度和填层厚度复核要求后方可进行碾压施工;碾压时由两侧开始向中心纵向碾压,按照静压1遍→弱振1遍→强振4遍→弱振1遍→静压1遍次序进行。压路机按“回”形行进,相邻两行碾压轮迹至少重叠30cm,保证不漏压。纵向搭接碾压长度应不小于2.5个车长,并不小于10米。相临两个填筑面高差应不大于每层高。

3.3.6 目标VCV值确定

确定了松铺厚度、碾压遍数和压路机的行走速度之后,用连续压实设备进行数据采集。

本工程试验段经试验室及铁科院研究讨论,认为在同一区域同一点位进行检测出的数据具有较强对比性,决定按照将整个碾压面碾压1遍后进行连续压实检测,然后进行第一次的常规检测,取得轻度区的对比数据后再继续将碾压面碾压成中度区进行检测,最后碾压成重度区进行检测的流程进行碾压校核。在试验段均匀标出6个点位,测出不同压实程度的压实值及系统所对应的VCV值,然后进行数据处理,得出振动压实值与常规质量验收指标之间的相关系数、线性回归模型和目标振动压实值等。相关性校验报告如表1。

3.4 路基网格化划分与分解

3.4.1 施工网格划分

在应用系统的条件下,通过对站场路基进行网格化划分,将大型站场按功能区划分为不同网格(本项目根据设计与验标要求,将站场路基划分为200×50m的规则网格与不规则网格),并进行编号、划分里程、确定填料种类、填筑层数及检验批次和验收范围,对验收效率及后期资料整理归档有很高的便捷性。

3.4.2 施工网格分解

施工网格划分后,在实际施工过程中,需对每个网格进行分解,确定每个施工网格坐标、填料类型、填筑层数、不规则图形。

3.5 施工网格精准定位

将系统机载端GPS与GPS-RTK测量手簿相连接,在手簿中载入分解后的全部网格,将压路机视为一个流动站,通过GPS-RTK工作中的面放样,将压路机精准定位,对压路机运行轨迹进行实时放样,设置放样误差为10cm,压路机运行超出网格10cm则预警,尤其针对不规则网格,放样精准。机械操作人员可及时调整压路机运行轨迹,避免压路机超出网格或运行至相邻网格中,造成漏压或者过压。

3.6 连续压实检测薄弱区精准定位

通过数据处理,判断一个碾压面的薄弱区域,进而加强处理使其合格,减少返工率,提高一次性检测合格率。但相比于带状路基(即正线路基),站场路基大多比较宽(本项目网格宽度为50m),同一网格内压路机运行轮迹较多,通过机载端GPS结合RTK手簿,可将连续压实检测薄弱区域精准定位,避免压路机根据平板电脑寻找薄弱区,造成寻找不精准而浪费作业时间。

3.7 相邻网格搭接台阶精确处理

针对相邻网格施工时的搭接问题,根据试验段总结,路基压实厚度为30cm,按宽高比2:1设置搭接台阶。对已完成的网格进行台阶开挖,台阶宽度60cm,在RTK手簿面放样中设置放样误差0.8m,压路机按照手簿预警精准施工,避免出现因搭接部位碾压不到位出现的质量隐患。

3.8 路基施工质量精准控制

通过机载端平板电脑及GPS手簿,机械操作司机能够实时清晰的观看压路机运行路径、路基压实状况、均匀性、行进速度等图像及数字,使司机能够及时进行以下操作:

①通过GPS手簿,可精确知道压路机位置,确保压路机碾压施工不超施工范围;

②根据行驶速度显示,及时调整行进速度,使行驶速度满足规范及技术交底要求;

③根据压实分布图,及时重点补充压实欠压区域,防止路基超欠压;

④通过机载平板电脑显示屏与GPS手簿预警,可在夜间清晰的观看到行进路线,防止超压及漏压,大大加强了夜间施工质量。

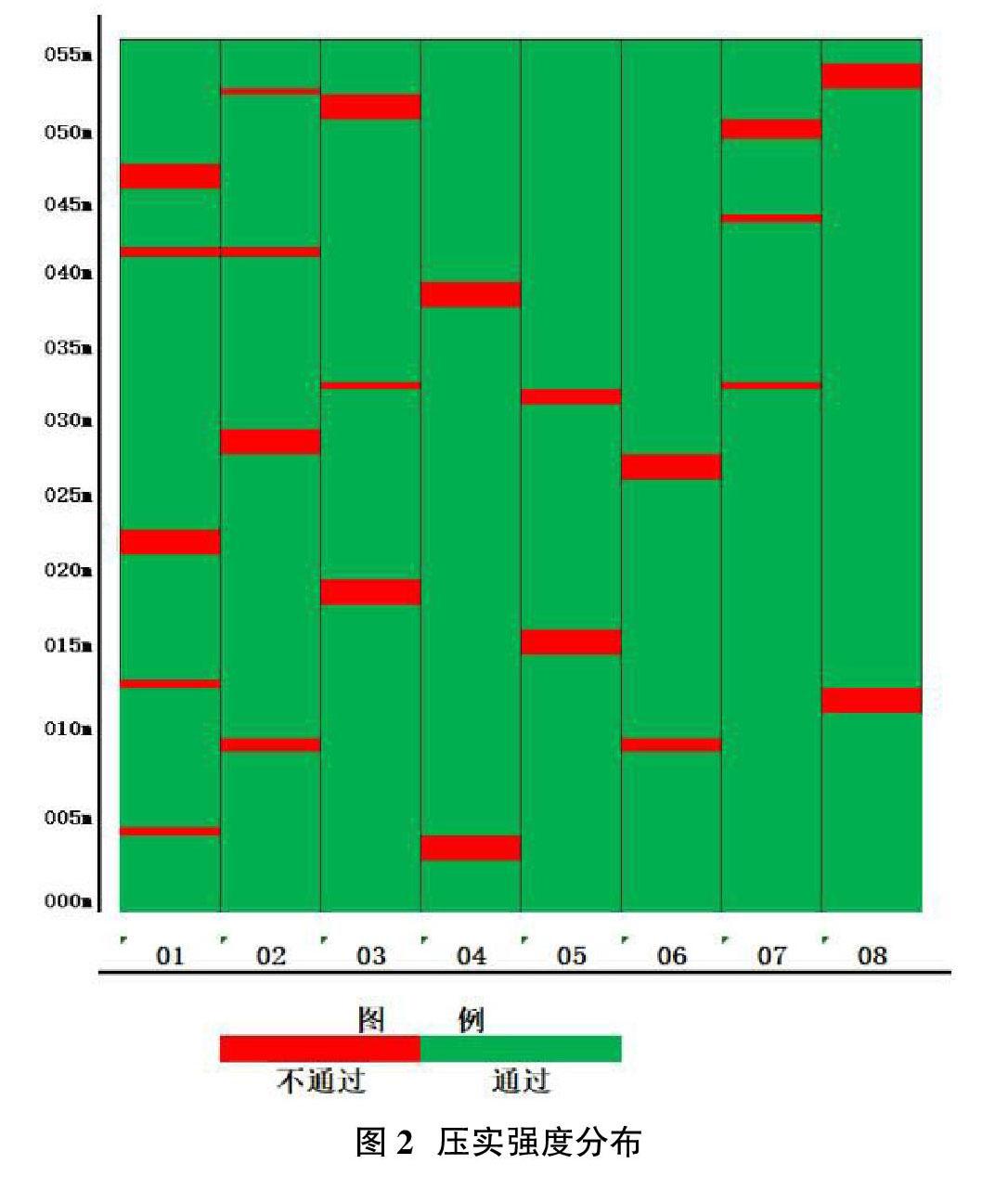

3.9 质量检测

质量检测应对整个压实面进行连续检测。在路基压实完成后,通过对填筑层的压实状态及强度分布情况进行分析,找出整个压实面的压实薄弱区域,然后有针对性的在压实检测薄弱区域进行传统的常规质量检测,以确保整体的路基压实质量达到设计或验标要求。压实强度分布如图2。

新筑物流基地项目K18+243右230m~右130m至K18+543右230m~130m路基基床以下填筑碾压传统检测与连续压实数据对比如表2。

4 操作要点

①编制连续压实检测施工方案以及各项管理规章制度,同时以工程部为主、试验室为辅成立连续压实工作组,并有针对性的对施工现场技术人员、机械操作人员、试验检测人员进行周期性培训。针对施工中所用设备以及压实机具应按时进行检查,保证各种机械设备正常运行;

②严格按照既定施工方案进行施工,施工过程严格执行施工技术交底,不得私自改变既定施工方案、技术交底,违章施工;

③由于系统的检测结果受到填料类型、含水率和压实设备类型等多个因素的影响,造成系统所采集到的平均VCV值有所不同,因此必须有按照不同填料类型及压实设备类型进行对应的相关性试验,以得出不同的目标VCV值,并确保目标VCV值的准确性;

④常规施工中所采用的路基填料、压实机具、压实方式必须与相关性试验所采用的相同,每台机械应明确压实方式,制定操作规程卡,张贴于机械操作间内,机械操作人员应严格执行,不得随意变更压实方式;

⑤压路机工作中必须保证设备开启,转换工作面应关闭设备,待到新的工作面时再开启设备;

⑥每日施工前,制定今日施工计划及施工区域(网格),并交底至现场技术员及机械操作人员,现场作业人员严格执行,不得随意变更施工区域;

⑦连续压实检测出现的薄弱区,应联系测量人员放样后施工,不得私自施工,造成因位置不明确而出现的漏压或者过压;

⑧连续压实检测结束后,现场人员向质检人员报检,待监理工程师到场后共同见证检验,共同验收完成后方可进入下循环施工,不得未检先施工。

5 应用效果分析

5.1 施工效果分析

①压路机操作司机能够实时清晰的在车载端平板电脑上观看路基压实状况、均匀性、行进速度等图像及数字,使司机能够及时进行以下操作:

1)根据行驶速度显示,及时调整行进速度,使行驶速度满足规范及技术交底要求;

2)根据压实分布图,及时重点补充压实欠压区域,防止路基超欠压;

3)通过车载平板电脑显示屏,可在夜间清晰的观看到行进路线,防止漏压,大大加强了夜间施工质量。

②通过数据处理,判断一个碾压面的薄弱区域,进而加强处理使其合格,减少返工率,能够明显提高一次性检测合格率。

③通过远程监控系统,可以使监控人员实时掌握路基压实程度、压实范围、压实厚度、行驶速度等重要内容,使其能够及时的监控及指导现场施工,避免路基的超欠压及控制填筑厚度,避免返工,提高施工效率,加快施工进度。

5.2 经济效益分析

本项研究技术大胆创新,将路基连续压实智能控制系统应用到大型铁路站场路基施工中,通过应用本技术,能有效提高施工效率,节约了施工工期约3个月,项目节约费用约90余万元;节约人工、机械、设备投入,共计节约304.8万元;节省机械台班及燃油消耗共计76.8万元。本项目应用新技术后,共计降低经济成本471.5万元,取得了良好的经济效益。

5.3 社会效益分析

本项研究技术自研究成功后积极投入现场施工,尤其是在到发场及调车场作业区施工中,通过应用本技术,保证了施工工期与施工质量,确保了“9.28”列车到发场开通、“10.30”列车调车场开通,为陕西中欧班列开行1000列,助力国家“一带一路”建设提供了充沛的运能保障,得到了业主及当地政府的一致好评,取得了很高的社会效益。

6 結论

西安铁路枢纽新建新筑物流基地站前工程占地面积2441亩,站场路基填筑共计393万方,工程难度施工难度大,因紧邻西安市,防污减霾要求多,造成土方调配难度大,施工工期紧张。在总结和借鉴国内外铁路路基修建技术的基础上,开展系列实践和创新,在站场路基施工、建设管理等方面进行了有益探索和实践。为贯彻响应中国铁路总公司“路基连续压实等5个系统对于现场质量安全监控非常有效,应在全路推广应用”的号召,结合新筑物流基地工程的施工现状,通过对路基连续压实控制系统在大型铁路站场路基施工中的研究,结论如下:

①信息化、智能化施工体现了先进的科学技术在不断发展,在减少环境污染、减轻劳动者的劳动强度、改善从业人员作业条件上起着非常积极有效的作用,通过应用“路基连续压实控制系统”,在系统优化的基础上,研究总结了本项施工技术,进一步扩大了系统在大型站场路基工程的适用性及实用性。

②应用新技术施工,能进一步减轻劳动力及机械设备费用的支出,减少施工作业流程时间,减少作业人员工作强度。采用新工法施工,虽然前期投资大,但是由于人员、机械需求少、施工效率高,施工综合成本要远低于传统路基填筑作业施工,具有很高的经济效益。

③应用新技术施工,能有效提高相关机械及作业人员作业效率,能有效节省施工工期,降低施工作业机械能耗,节省作业台班,降低作业机械排放,有效控制施工作业现场扬尘,具有很高的社会效益。

综上所述,大型铁路站场路基应用路基连续压实控制系统施工技术研究,具有很高的社会与经济效益,能适用于各种大型站场路基工程的施工,值得大力推广。

参考文献:

[1]福斯布拉德L. 土石填方的振动压实[M].甘杰贤,译.北京: 人民交通出版社,1986:45-103.

[2]THURNER H, SANDSTR?魻M. Continuous compactioncontrol[C]//Proceedings of European Work Compactionof Soils and Granular Materials. Paris, France: [s. n.], 2004: 237-246.

[3]中国铁路总公司.铁路路基填筑工程连续压实控制技术规程(Q/CR 9210-2015).2015-06-01.

[4]张家玲,徐光辉,蔡英.连续压实路基质量检测与控制研究[J].岩土力学,2015(4):1141-1146.

[5]林国利,陆永明,程经纬.连续压实管理系统的研究和应用优势[J].测绘通报,2017(6):114-117.