AI涂层/AZ91镁合金复合铸造界面的研究

金通 赵建华 袁福安 涂欣达 张士斌

摘要:对型芯预喷涂一层AI涂层,将Az91镁合金液浇注到铸型中实现基体和涂层的结合,对凝固后的结合界面组织和相组成进行分析。结果表明,Az9I镁合金液和AI涂层表面的氧化物发生反应,实现了界面间的润湿,形成冶金结合界面。该界面包含3个扩散层:镁合金基体一侧为(AI12Mg17+δMg)共晶组织;中间层为AI12Mg17金属间化合物;AI涂层一侧为AI3Mg2金属间化合物,并弥散分布着一些氧化物。试验结果证明,通过复合铸造的方法可以实现Al涂层和镁合金基体的冶金结合。

关键词:镁合金;电弧喷涂;复合铸造;界面

中图分类号:TG178文献标志码:A

复合铸造是用浇注的方法将两种或两种以上的材料铸造成一种完整铸件的加工工艺。通过复合铸造工艺制备的铸件的不同部位具有不同的性能。近年来,越来越多的研究者使用复合铸造工艺连接同种或异种材料,如钢/Fe,Fe/AI,AI/Cu等。本文尝试将电弧喷涂技术应用于复合铸造工艺中,先在型芯表面喷涂一层涂层,再将金属液浇注到铸型中,通过固液复合作用制备金属复合材料。该方法改变了传统热喷涂工艺先基体后涂层的观念,可以在基体表面制备结合性能好、表面精度高的涂层,具有一定的研究价值。

界面是复合材料的重要组成部分,界面的结构往往决定了复合材料的使用性能。传统的热喷涂涂层和基体之间为机械结合界面,结合强度不高,限制了其应用。而复合铸造,特别是熔点相近的双金属复合铸造,其界面结合方式一般为冶金结合,一定程度上可以弥补传统热喷涂工艺的不足。本文采用复合铸造的方法将AI涂层和镁合金基体结合在一起,并对其结合界面进行研究。

1试验过程

本试验采用直径2mm的纯AI丝作为喷涂材料,采用AZ91镁合金作为基材。分别采用先基体后涂层的传统电弧喷涂工艺和先涂层后基体的复合铸造工艺来制备金属复合材料。传统热喷涂工艺需要先对镁合金基体进行一定的表面处理,去除表面的氧化物、油污等杂质,使其具有一定的表面粗糙度,然后用电弧喷涂技术喷涂一层A1涂层,获得包覆一层涂层的材料。

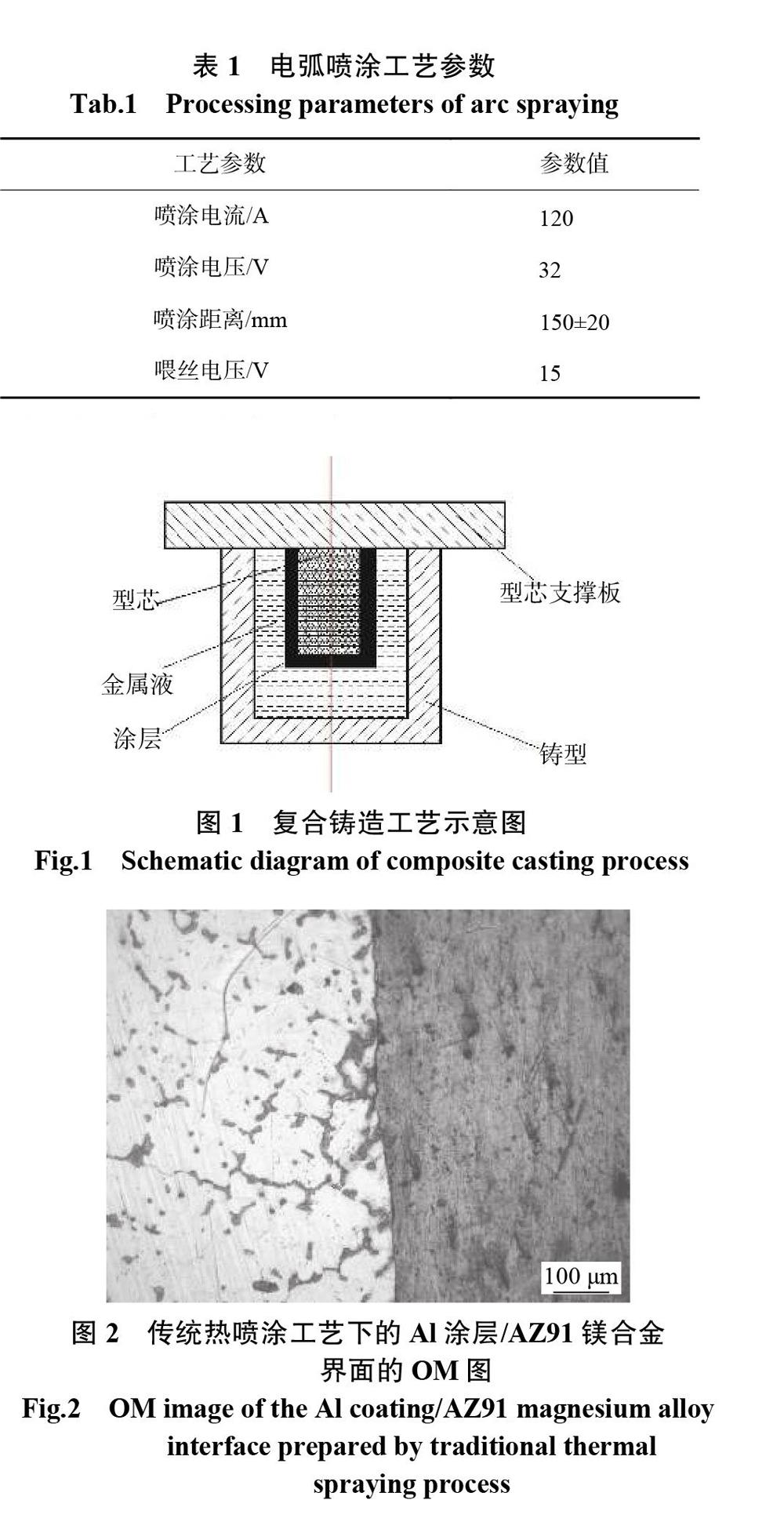

图1为复合铸造工艺示意图。使用耐火砖制备型芯,为保证涂层和型芯的结合强度,型芯在400℃进行预热;使用电弧喷涂技术在型芯表面喷涂一层厚约1mm的涂层,喷涂工艺参数如表1所示。然后将涂覆AI涂层的型芯放在模具中,模具预热温度为300℃;最后,将AZ91镁合金基材放人熔炼炉中进行熔炼,待合金液温度达到700℃并保温一段时间后,将合金液浇注到模具中,实现涂层与基体的结合,最终获得所需铸件。

用线切割设备对两种试样进行切割,并将结合界面制成金相观察试样,然后通过光学显微镜(optical microscope,OM)、扫描电子显微镜(scanningelectron microscope,SEM)、能谱仪(energy dispersespectroscopy,EDS)、x射线衍射仪(X-raydiffractometer,XRD)和维氏硬度计对试样结合界面的组织、成分和性能进行测试。

2结果与讨论

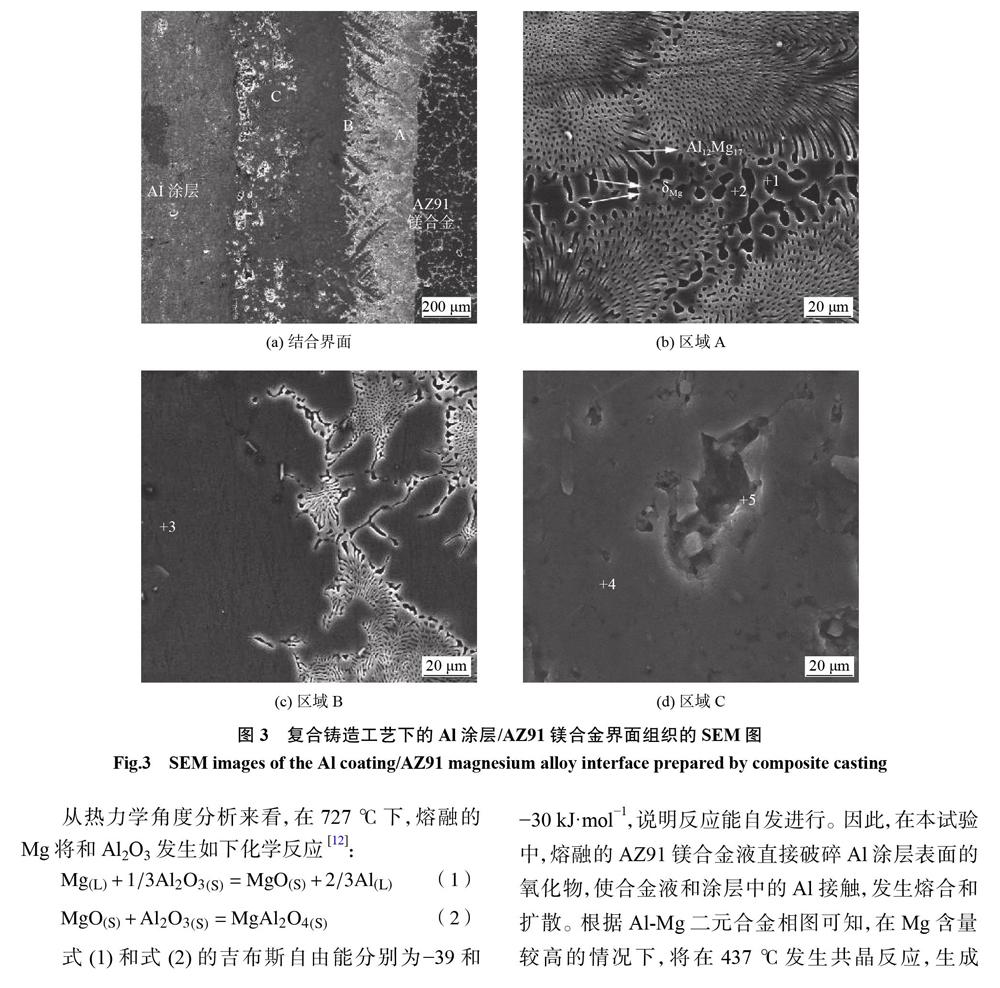

图2为通过传统热喷涂工艺得到的AI涂层/AZ91镁合金复合界面的OM图。从图2中可以看到,AI涂层与镁合金基体之间有一条明显的分界线,结合方式为机械结合。在电弧喷涂过程中,熔融的AI丝被雾化,并喷射到基体上,由于雾化的AI液冷却较快,到达基体后便会迅速凝固,界面之间未能有足够的热量进行熔合或扩散,形成机械结合界面。这种界面只是涂层和基体之间的机械咬合,结合强度不高。目前,研究者们通过改变喷涂材、温度、基体的表面状态、喷涂工艺参数和后处理等因素来提高涂层的结合强度,但这些方法难以有效地改变涂层机械结合的现状。

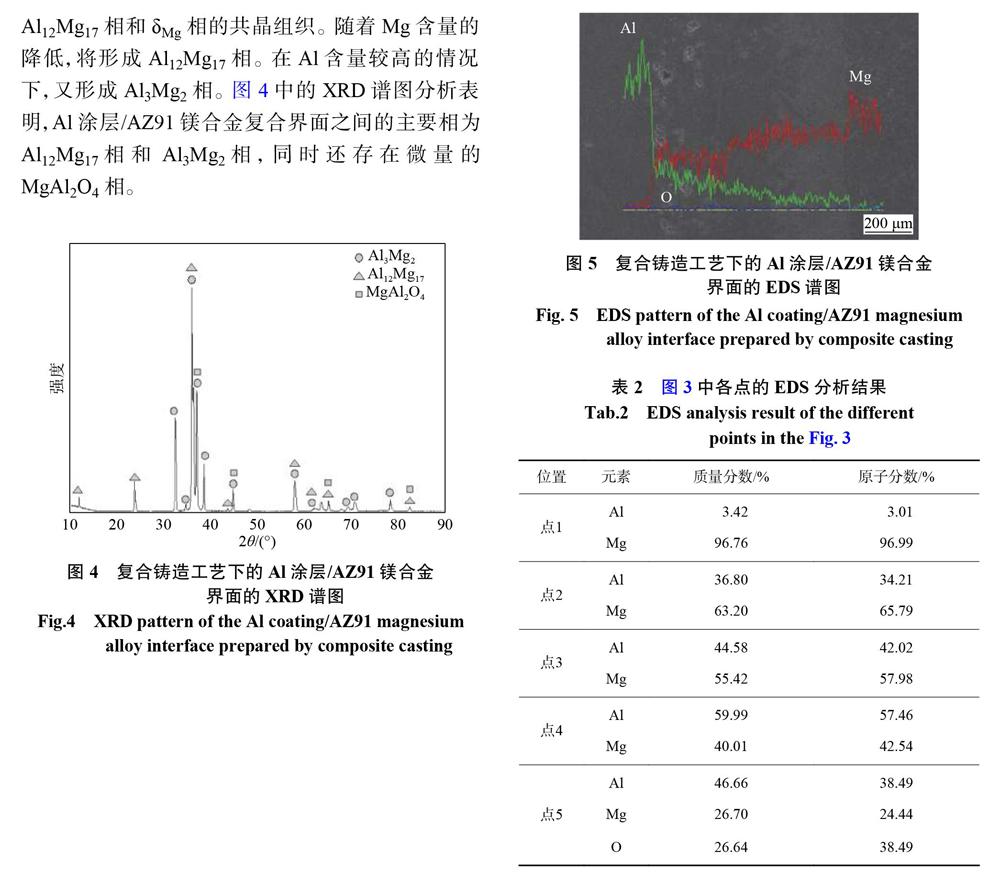

与传统的热喷涂工艺相比,复合铸造工艺过程中的熔融金属,有足够的热量使其与涂层发生熔合和扩散,从而容易获得冶金结合界面。图3(a)为AI涂层与AZ91镁合金基体固液结合界面图,图3(a)的右侧为AZ91镁合金基体,左侧为Al涂层,中间为涂层和基体作用形成的扩散层,该扩散层分为A,B,C 3个区域,分别对应图3(b)、图3(c)和图3(d)。从图3中可以看出,AZ91镁合金基体中弥散分布着第二相,而靠近基体的区域A中的第二相连成网状结构;中间区域B由单一的相组成,与区域A无明显分界线,且区域A的相与区域B的相连成一体;靠近AI涂层一侧为区域C,区域C中弥散分布着一些颗粒物。

在复合铸造过程中,两种材料界面之间的润湿对冶金结合界面的形成起到非常重要的作用。电弧喷涂过程中,被雾化的AI液滴表面极易形成致密的氧化膜,这层氧化膜会阻碍AI液滴内部继续氧化,使得AI液滴内部依然为纯AI组织。因此,涂层表面和内部含有一定量的A12O3。A12O3非常稳定,并且熔点较高,对界面润湿将产生重要影响。在复合铸造过程中,通常固态金属氧化物会阻碍界面之间的润湿,需要在浇注前清理表面。在本试验中,AI涂层未经任何表面处理,当AZ91镁合金液和AI涂层接触时,合金液便会与表面氧化物发生化学反应,实现界面之间的润湿。

图5为复合铸造工艺下的AI涂层/AZ91镁合金界面的EDS谱图。从图5中可以看到,O的含量较低,说明只有涂层表面很薄的一部分被氧化。从AZ91镁合金基体到AI涂层,Mg的含量逐渐降低,AI的含量逐渐升高。在扩散层、基体和涂层的界面处,Mg和AI的含量变化很大,而在扩散层3个区域,各元素含量变化不大。当AZ91镁合金液破碎涂层氧化物后,便与涂层发生熔合和扩散作用,形成新的组织,因此基体和扩散层界面元素含量出现剧烈变化。根据AI-Mg二元合金相图可初步判断,扩散层区域A的组织为共晶反应生成的AI12Mg17相和δMg相。随着Mg向AI涂层进一步扩散,Mg含量越来越低,根据AI-Mg二元合金相图可知,将出现单独的A12,Mg17相。图3(b)显示,区域B和区域A无明显分界线,区域B组织渗透到区域A中连为一体,因此可初步判断区域B为单独的AI12Mg17相。而在AI涂层一侧的区域C,Mg含量进一步降低,根据AI-Mg二元合金相图和图4中XRD结果初步判定,区域C主要为AI3Mg2相。

为了进一步验证扩散层3个区域的成分,在Al涂层/AZ91镁合金界面处进行了EDS测试,见表2。点1和点2位于区域A,点1主要成分为Mg,点2含有质量分数36.80%的AI,其余为Mg。结合图4,证明区域A为AI12Mg17相和6M。相的共晶组织。点3位于区域B,AI和Mg含量的比例可进一步说明,该区域为AI12Mg17相。点4和点5位于区域C,点5处含有较多的氧,说明Mg和涂层表面的AI2O3发生反应,生成了MgAI2O4相。点4中Mg和AI的比例进一步证明了区域C为A13Mg2相。

图6为复合铸造工艺下的AI涂层/AZ91镁合金复合材料的维氏硬度。从图6中可以看出,和基体相比,扩散层的硬度较高,证明扩散层形成了AI,cMgy金属间化合物。由于金属间化合物AI3Mg2的硬度要大于AI12,Mg17,區域C的硬度大于区域B。区域A中含有一定量的δMg,弱化了区域A的硬度,区域B的硬度大于区域A。

3结论

(1)采用复合铸造工艺在AZ91镁合金基体表面制备了具有冶金结合的AI涂层。

(2)Al涂层表面被AI2O3覆盖,这层氧化物与AZ91镁合金液发生反应,实现界面之间的润湿,生成冶金结合界面。

(3)固液结合界面发生元素扩散作用,界面上形成了3个扩散层。Mg基体一侧发生共晶反应,生成(AI12Mg17+SMg)共晶组织。中间层为扩散生成的AI12Mg17金属间化合物,并部分渗透到共晶组织中。AI涂层一侧Mg含量有限,生成A13Mg2金属间化合物,并弥散分布着一些氧化物。

(4)扩散区域的硬度远远大于AZ91镁合金基体和AI涂层的硬度,各区域的硬度与该处的相组成存在着密切的联系。