纤维液膜接触器在甲烷氯化物碱洗中的应用研究

周 强,吴 刚,张苏锋

(宁波巨化化工科技有限公司,浙江宁波315200)

甲烷氯化物粗产品在生产、存储过程中通常会含有一定量的酸分,且以氯化氢为主。在进行进一步加工前必须将其中的氯化氢脱除,否则会对后续的生产带来不利的影响。甲烷氯化物粗产品脱酸工艺通常采用碱洗的方式,但是传统工艺采用将碱液注入碱洗循环泵进口,通过泵叶轮的旋转来实现碱液的分散并完成碱洗。此种生产工艺碱洗效率不足,碱液浪费较大且需要加大物料的循环量,能耗偏高。

纤维液膜接触器是一种全新的高效传质设备[1],在其内部装有大量的经过表面处理[2]的金属纤维丝,液体流经纤维丝时,在纤维丝表面形成了较大的两相接触面,提高了传质面积,有利于酸碱中和反应的发生,因此具有较高的碱洗效率。

1 工作原理

纤维液膜接触器内部装有大量的且非常细的纤维丝(依据介质的不同可采用金属或非金属材料),每根纤维丝的表面均经过特殊的亲水处理,在每根纤维的表面存在“油”相和“水”相两相,“水”相从设备顶部侧面进入,在表面张力的作用下沿纤维表面成膜,使得“水”相的表面积增大。“油”相从设备的顶部正中进入,“油”相与“水”相接触但不会与“水”相混合。由于内部纤维丝的数量很多,因此传质的总面积很大,这使得相分离过程既简单又高效。因为碱液相和油相的表面张力不同,碱液浓度越大,碱液对纤维的附着力也就越大,这更有利于两相之间的分离,并使得油相携带碱液的数量降到最低。简单静置即可实现分层,两相界面清晰,易于分离。纤维丝表面“水”、“油”两相介质的流动示意图见图1。

图1 纤维丝表面两相液体流动示意图

纤维液膜接触器能通过“油”相和“水”相(碱液相)作非分散性的传质过程,去除油相中的杂质,并能大幅提高传质速率。传质速率可通过公式(1)进行计算:

式中:M——两相反应的传质速率;

K——两相体系的传质系数;

A——两相接触的有效面积;

ΔC1——“油”相中氯化氢等溶质的浓度;

ΔC2——“水”相中NaOH 等溶质的浓度。

金属纤维丝装在设备壳体中,并伸出壳体外,直达相分离器的分层界面(壳体的直径和长度以及纤维束伸出的长度均与设备的处理能力有关,需经过计算确定)。碱液相从接触器顶部侧面进入纤维丝束,在纤维丝表面流动的过程中,由于纤维丝经过亲水处理,就会被拉成一层极薄的膜;“油”相从设备顶部通过液体分布器均匀进入纤维丝束,与附着在其上的碱液相同向流动,在接触表面进行传质并发生反应,当达到套管末端后便汇入相分离罐进行相分离,轻相从相分离器顶部采出,重相从相分离器底部采出。

2 生产装置改造方案

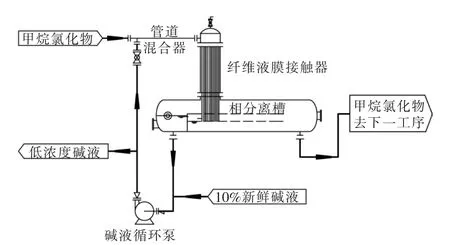

从原料槽送来的甲烷氯化物与纤维液膜接触器内的循环碱液混合后从顶部一并进入纤维液膜接触器,在纤维液膜接触器内发生接触反应,洗去其中的酸性物质。混合物在纤维液膜接触器底部的接收槽内进行相分离,有机相进入下一步工序,碱液通过碱液循环泵进行循环使用,新鲜碱液通过碱液循环泵进口管注入系统,低浓度碱液通过碱液循环泵出口管线排出系统。改造后的碱洗工艺流程简图见图2。

图2 改造后的碱洗工艺流程简图

3 应用效果

宁波巨化化工科技有限公司甲烷氯化物碱洗工艺采用纤维液膜接触器改造后,进料量相同的情况下甲烷氯化物碱洗工艺指标及消耗见表1。

表1 甲烷氯化物碱洗改造前后消耗及指标对比表

表1 中数据及现场碱洗效果表明:

(1)碱洗效率提高,能够更好的脱除甲烷氯化物中的酸分等杂质;

(2)将原工艺的甲烷氯化物大流量循环改为碱液的小流量循环,能耗更低,所需要的安装空间更小,运行成本更低;

(3)系统没有出现乳化和夹带现象,碱液和甲烷氯化物易于分层,避免了甲烷氯化物的损失。

4 结语

通过对纤维液膜接触器的结构及工作原理进行研究,结合甲烷氯化物碱洗的运行工艺,通过增加纤维液膜接触器、碱液循环泵以及其配套设施等手段,优化了甲烷氯化物碱洗生产工艺,通过实际运行验证,降低了碱液消耗,同时也减少了能耗,促进了该公司的节能降耗工作。同时对于同行业类似工况的碱洗工艺改革具有一定意义。