第一、二、三代轴承钢及其热处理技术的研究进展(四)

朱祖昌,杨弋涛

(1.上海工程技术大学,上海 201620; 2.上海大学,上海 200072)

瑞典SKF注意研究选择合理铸型,曾对5.2 t(690 mm方),3.7 t(670 mm方),3.3 t(580mm方),2.9 t(550mm方),2.1 t(500mm方)五种铸锭进行剖锭对比试验[43],认为锭型对其氧含量分布和等向性、夹杂物分布、偏析和原始碳化物质量有影响,那时决定采用3.3 t双锥度锭,锭型和尺寸与本文图11稍有差异。上钢五厂[44]为拓展大电炉优势研究了4.5 t和3.7 t大型铸锭冷送加热工艺。

3.2 应用控轧控冷技术减少或消除网状碳化物

工业发达国家,如日本、美国、德国和瑞典,一直十分重视轴承钢的工业生产、科研开发和产品质量的提高。轴承钢的内在质量和疲劳寿命的提高一贯是各个国家长时期以来孜孜以求和一直在进行着不懈努力的重要目标。轴承钢在冶炼中纯净度的提高(纯净度主要指轴承钢材料中夹杂物的含量、夹杂物类型及气体的含量等,本文将在后面另外重点加以评述)和钢中碳化物的均匀程度的提高是其内在高质量的重要标志。其钢中碳化物的均匀程度着重指碳化物的形状、尺寸大小和分布状态,除了上面已述的液析碳化物、带状碳化物外,余下重点就要涉及钢中的二次网状碳化物的析出问题。很显然,降低在轴承钢中网状碳化物的级别,提高碳化物的均匀性是轧制生产轴承钢中的重要问题之一。要完善解决好这一问题,首先要了解轴承钢进行轧锻压力加工的特点和加工过程中发生的组织转变,然后有针对性地阐明采用的解决途径。

3.2.1轴承钢的压力加工特点和加工过程中发生的组织转变

轴承钢进行轧锻热压力加工的工艺性能与碳素钢的差异不大。轴承钢加热至900~1200 ℃温度范围的奥氏体状态下具有良好塑性,压下量达75%时不会出现破裂。同时其变形抗力不大,它在900 ℃温度时大约比碳素钢高5%~17%,在1200 ℃温度时与之几乎相同。钢锭经开坯后的塑性、导热性获得改善。在加热、冷却过程中由热应力导致内裂的危险性下降,在通常锻轧加热生产的加热速度下不会发生开裂。同时在静止空气中冷却不会产生冷却裂纹,即使在锻轧后采用如水冷或喷雾冷等强制冷却至600 ℃左右再空冷,只要锻轧件的表面温度不低于马氏体转变点(Ms点)以下,即轴承钢在过冷奥氏体的温度范围内进行强制冷却都不会产生冷却裂纹[23]。现在人们已经知道,轴承钢在过冷奥氏体状态下超快速度冷却(表面冷却速度>100 ℃/s),使其表面冷却温度在高于Ms点(240 ℃左右)以上的300~400 ℃再空冷,让表面出现返红至700 ℃以下时[45]就不会产生开裂。要注意的是,为了防止工件内形成白点,钢坯和大规格钢材轧后要实施缓冷或退火,那么要求在强制冷却至600 ℃后再进行缓冷或退火。为此可见,GCr15钢具有良好的压力加工工艺性能,这就为高碳铬轴承钢在过冷奥氏体状态能顺利进行控轧控冷来控制二次网状碳化物和细化珠光体组织奠定了科学的基础。

GCr15钢在奥氏体状态的热轧过程和热轧以后的冷却过程中发生的组织转变有奥氏体的动态和静态回复、动态和静态再结晶、((Fe,Cr)3C合金渗碳体)碳化物第二相的析出和基体中发生的珠光体转变。其中动态回复和再结晶是奥氏体在再结晶温度以上热变形轧制过程中与变形同时发生的,静态的回复和再结晶是在轧制停止后所发生的。动态和静态回复,动态和静态再结晶,使形变奥氏体组织发生软化,晶粒细化呈现等轴晶的组织。奥氏体在再结晶温度以下的热变形使奥氏体沿形变方向伸长和引入形变带与位错,使奥氏体保持在加工硬化的状态,也增加了奥氏体内部的畸变能。这一部分能量能使奥氏体在冷却过程中发生的组织转变加快进行,即会使从奥氏体中析出的碳化物的温度提高和速度增快,也会使发生珠光体转变的温度提高和速度增快。奥氏体在再结晶温度以上的热变形后立即实施超快速度冷却,抑制静态的回复和再结晶的进行,就能够与其在再结晶温度以下的热变形相类似,得到保持在加工硬化状态的奥氏体。

GCr15(52100)属过共析钢,随着奥氏体在热轧成型后的冷却过程中的温度下降,碳在奥氏体中的溶解度减小(按图6,含碳量为1.00%的Acm点温度为900 ℃),先共析合金碳化物在奥氏体的晶界上以他形(allotriomorphs)的网状形式析出,按Fe-Cr-C准二元相图可以计算,他形网状形式析出的二次碳化物的量大约为7%。随着这种二次网状碳化物的不断形成,奥氏体基体的含碳量降低至共析成分(对含铬量为1.5%时的S点成分为0.57%[46]),并发生共析转变得到珠光体组织。这种二次网状碳化物和珠光体随着冷却速度提高具有不同的形貌。

人们还应该注意,轴承钢化学成分的稍有改变影响合金碳化物网状组织是一个应慎加考虑的因素。轴承钢的含C量由0.95%提高至1.06%和含Cr量从1.35%增至1.58%,碳化物网状分别由1.10级→1.63级和1.16级→1.67级,C和Cr分别提高0.01%时将增加碳化物网状0.048级和0.022级。这样,C的影响约是Cr的2倍,所以严格将C、Cr限制于下限对降低网状碳化物级别也是相当重要的[23]。另外,磷在化学成分的允许范围中处于高位,也会影响碳化物的球化[49]。

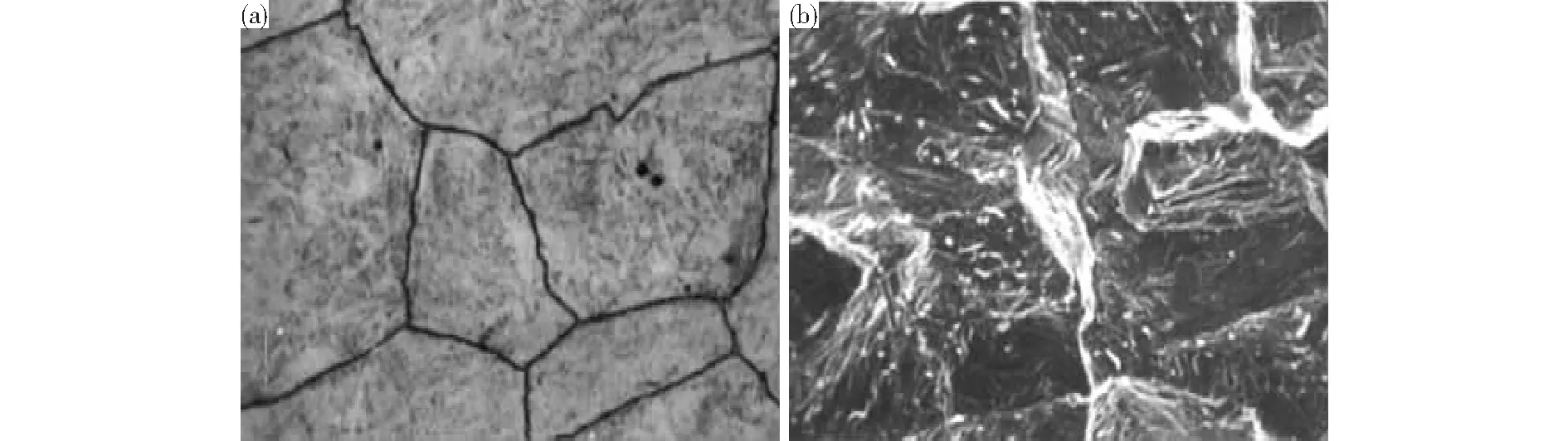

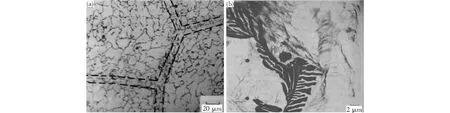

已经有资料指出,轴承钢中出现的这种二次网状碳化物呈现树枝晶形貌特征,并明显增加材料在热处理后的脆性。Krauss[47]在其著作中引用图18说明52100钢在淬火后沿奥氏体晶界形成的渗碳体网的脆性晶间断裂,见图18(a),图18(b)为SEM的断口形貌[48]。Brown和Krauss的工作[49]是有意义的,他们研究了含0.023% P的52100钢经1150 ℃在Ar中均匀化处理12 h,冷却后为35 HRC的组织(碳化物网+珠光体),并在700 ℃退火3 h,硬度为27 HRC,然后于850 ℃加热油淬和200 ℃回火1 h处理的碳化物球化处理。试样中出现三种碳化物:晶内存在直径小于φ0.25 μm粒状碳化物,φ1 μm存在于奥氏体晶界上的球状碳化物和残留于均匀化处理期间获得的约为130 μm奥氏体晶界部位的树枝状先共析碳化物。图19(a)表示850 ℃奥氏体化1 h后奥氏体组织,残留可见的先共析碳化物网位于虚线之间部位,细小奥氏体晶粒尺寸为6.7 μm,图19(b)表示这种残留枝状先共析碳化物,为碳萃取复型TEM组织。十分明显,这种结构的组织给材料带来脆性。由此还能明确,沿先共析碳化物网的“沿晶断裂”对850 ℃奥氏体化时的晶粒而言,实际上会看作为“穿晶断裂”[49]。

(a)在奥氏体边界上的组织,OM;(b)沿晶粒边界上碳化物的脆性断裂形貌,SEM图18 硬化52100钢中存在的先共析碳化物网(a) OM structure at austenite grain boundaries,OM;(b) SEM morphology of brittle fracture of carbide along grain-boundaryFig.18 Proeutectoid carbide network in hardened 52100 steel

(a)850 ℃奥氏体化1 h的奥氏体晶粒组织,1150 ℃×12 h均匀化时产生的先共析碳化物残留在虚线之间,OM;(b)排列在均匀化的冷却中产生的先共析碳化物网的树枝状先共析碳化物(碳萃取复型TEM)图19 52100钢的奥氏体组织(a) grain structure after austenitizing at 850 ℃ for 1 h, proeutectoid carbides retained between dashed lines during homogenizing at 1150 ℃ for 12 h,OM;(b) branched proeutectoid carbides arranged in its networks formed during cooling of homogenizing (TEM, carbon extraction replica)Fig.19 Austenitic structure of 52100 steel

二次网状碳化物的存在还会很大程度上增加工件淬火开裂的倾向,提高轴承零件在研磨过程中产生龟裂的危险和在轴承使用过程中成为形成接触疲劳裂纹的核心,从而会剧烈降低轴承的接触疲劳寿命。已有资料表明网状渗碳体级别升高1级[23],会使轴承疲劳寿命降低1/3。在我国生产的轴承钢中碳化物的均匀性正在受到重视和进一步得到提高。但是在国内生产轴承钢材的实物质量不稳定,主要集中表现在网状碳化物级别的严重超标[50]。为此,轴承钢中二次网状碳化物级别的降低和消除应该引起广泛关注。

用普通热轧生产轴承钢获得较粗大珠光体和较严重网状碳化物的组织,因为其终轧温度偏高,轧后冷却慢。严重网状碳化物的存在还给轴承钢的球化退火带来困难,往往要先采用正火处理予以消除,但在实际上是难以完全奏效的。

在轧制工艺上采用低温终轧和采用高温终轧并进行轧后快速或超快速冷却的措施,能使网状二次渗碳体的析出得到减轻或抑制,实际上在钢铁企业中已基本不采用增加能耗和易于带来碳化物粒度不均匀弊病的正火处理工艺。

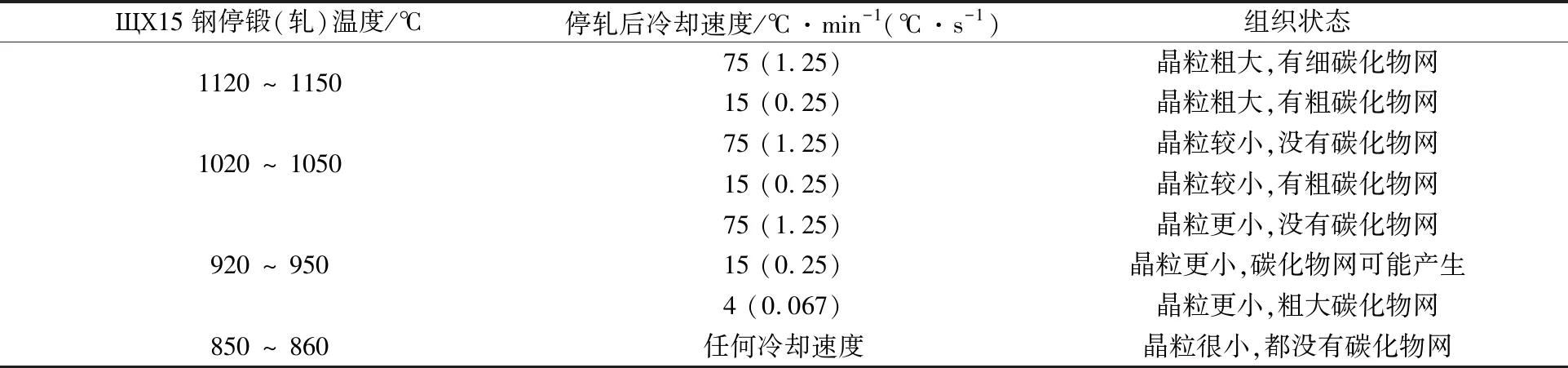

1955年,前苏联学者拉乌金在其有名的“铬钢热处理”[51]中就提出终轧温度和轧后冷速对高C、Cr轴承钢中网状碳化物影响[23,45],现在整理在表5中。

表5 终轧温度和轧后冷速对ЩХ15轴承钢中网状碳化物组织影响(500×,OM)

注:*细薄锻件在空气中冷却和成堆空冷的冷速分别为75 ℃/min和15 ℃/min,大锻件(厚度150~200 mm)在静止空气中冷却的冷速为4~5 ℃/min

限于当时条件,表中具体数字只可以参考,但可以与现在的三种控轧控冷工艺对应分析。要降低碳化物网状级别,应该注意终轧温度和轧后冷速,关于这一点,现在已经讲得很明确了。

3.2.2高碳铬轴承钢的控轧控冷和超快速度冷却

控轧控冷是上世纪70年代发展起来的轧制新工艺,在中厚钢板、型钢生产和钢管生产中普遍被采用,具有极大经济效益和社会效益,同时推进着技术的发展和学科理论提升[23,60]。国内应用控轧控冷在改善轴承钢生产中的质量、缩短球化退火时间,提高其疲劳寿命方面获得了突破性进展,为缩短与国外产品质量和疲劳寿命上的差距起到了重要作用[23]。

在中厚钢板、型钢生产和钢管生产上普遍被采用的控轧控冷主要应用于亚共析钢,这方面的阐述文献已经很多[52-56]。最近出版的一些论文和著作涉及内容更为深入,王国栋等[57-59]、于庆波等[60]、王廷溥等[61]指出在跨进本世纪后,控轧控冷的研究和应用进入新的阶段,轧制后进行超快速冷却UFC(ultra fast cooling)技术已经受到很大的关注,以这一技术为核心开创了新一代的控轧控冷工艺,NG-TMCP,更进一步已提出“柔性轧制”的概念[62]。采用“适当控制轧制+超快速冷却+接近相变点温度停止冷却+后续冷却路径控制”方法,通过降低合金元素使用量,结合常规轧制或适当控轧,尽可能提高终轧温度,来实现资源节约型、减排节能型的高性能绿色钢铁产品的制造。促进由低合金高强度钢HSLA向低成本高性能钢HPLC生产的发展。

他们提出,对提高材料强度的细晶强化和析出强化,采用UFC技术以后,使在较高温度终轧的材料抑制再结晶发生,保留大量变形缺陷和促进形核,取得类似于低温终轧的细晶强化效果。另外,通过增加相变过程以及析出反应的过冷度,提高转变的驱动力,显著细化铁素体和珠光体组织而提高钢材的强韧性能,以及在铁素体中出现尺寸仅为2~10 nm的微细弥散相在相间析出而大幅度提高其强度;对提高材料强度的相变强化能更加有效进行控制,按设计要求确定冷却途径获得多相组织(类似于双相钢和TRIP钢等)来制取复相钢实现以低成本方式生产出具有强韧化的或强度高、塑性好的性能的钢铁材料。

王国栋等[59]十分精辟指出,控轧控制是奥氏体在其再结晶温度以下进行大压下量变形存在着加工硬化,通过加速冷却ACC和相变获得细小晶粒铁素体的组织。但是这一工艺存在不足,在比利时和日本先后开发出热轧钢板轧后进行超快速冷却UFC技术。UFC使钢板性能产生质的飞越,同时使材料成本和消耗大大降低,再与ACC配合可以实现各种冷却相变路径控制以获得需要性能钢铁材料。我国通过在这方面的大量研究和探索已经摸清了超快速冷却条件下细晶强化和析出强化以及相变强化的基本规律,获得组织、性能的调控方法,成功开发出实施UFC的实验设备和现场大规模应用设备进行提高钢材强度、塑性和韧性的高性能钢材的生产,同时又能有效降低微合金元素的用量和降低成本,实现节约型减量化生产。2010年,王国栋等[58]领衔的东北大学轧钢技术及连轧自动化国家重点实验室RAL已经论述和开发在ACC和UFC发展的基础上拓展成ADCOS(Advanced Cooling System),能建立与不同的钢材种类相适应的控制冷却系统,以适应于控制冷却途径,甚至可以再加入加热,从而能依据钢材种类的相应CCT曲线和设计确定的组织性能要求,在线控制冷却途径、加热或冷却,进一步全面组成柔性化在线热处理的技术和装备。

控轧控冷术语的英语原文为thermal-mechanical (control) processing,简单称为TMCP或TMP,或直接翻译为“热-机械处理”或“热-力处理”[60]。归根结底,控轧控冷是钢铁材料在可以控制的轧制过程和轧后可以控制的冷却过程中完成热处理相变来获得可以设计的具有优异性能材料的物理冶金过程。现在,广大热处理工作者要研究使材料获得优良性能进行热处理的方法,也应该重视研究使材料获得优良性能或特定功能的减少、简化或取代热处理的方法。这也是本文作者着重要强调说明和提出应该引起重视的一个观点。

目前,国内外普遍采用控制轧制CR和控制冷却CC(或ACC,ACcelerate Cooling)的方法来减少或抑制高碳铬轴承钢中二次网状碳化物析出和全部完成珠光体转变并细化珠光体组织,统称为轴承钢的控轧控冷。这是通过控制轧制温度,轧制速度,轧制变形量,控制轧制后的冷却温度和冷却速度来完成的。即将轧材在奥氏体状态的加工成型中控制塑性变形和控制轧后冷却中发生的组织转变有机结合起来,从而优化和改善钢材的组织以获得优良性能轴承钢材料的一种物理冶金过程。涉及的工艺参数有轧制压下量或总变形量、轧制速度、加热温度和时间、开轧和终轧温度、开冷和终冷温度、冷却速度和速冷次数等。很多学者对轴承钢的控轧控冷和数值模拟作了研究[63-69]。

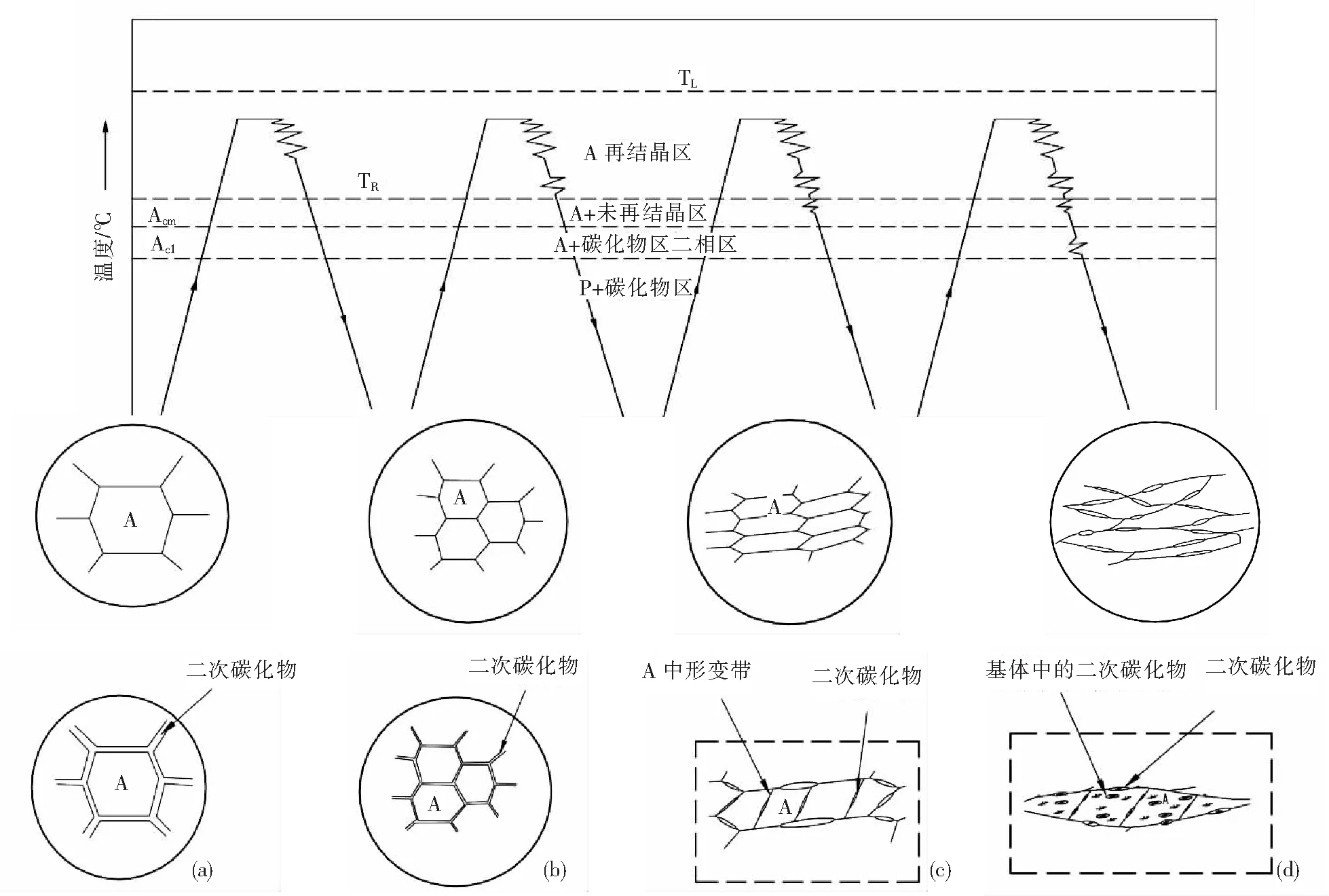

GCr15钢的轧制可以用图20作定性的说明:

1)当轧制温度T>TR(奥氏体再结晶温度,一般的钢约950 ℃)比较高时,轧制后奥氏体晶粒较粗,如果轧制后缓慢冷却,则会出现粗的网状碳化物(即常规采用的高温终轧,轧后缓冷,碳化物网状严重),如图20中(a)列上下两排。尤其对φ≥70 mm的大尺寸钢材,网状碳化物≥3级。如果采用高温终轧后淬热水(80~100 ℃)或冷水(20 ℃)至一定温度进行缓冷工艺则会使析出网状碳化物的级别降低,提高产品合格率,但是仍会出现大约28%以上的大于3级的网状碳化物[23];当采用的轧制温度比较低时,则依靠奥氏体再结晶能细化奥氏体晶粒,这时出现厚度较薄的网状碳化物,如图中上下两排的(b)表示。

2)T 3)Ac1 图20 GCr15轴承钢的几种轧制工艺和组织示意图Fig.20 Schematic of some rolling technologies and microstructures for GCr15 bearing steel 如果对应的轧制后快速冷却,则能降低网状碳化物的级别,细化珠光体团尺寸,减小珠光体的片间距,更好改善所需要的预组织和加速球化退火的速度。如果轧制后进行超快速冷却,则能在一定大规格轧制件的整个截面上抑制网状碳化物的出现,和在抑制碳化物网后进行适当的缓冷来完成珠光体转变就可以达到抑制网状碳化物产生和基体组织全部转变为珠光体的目的,这将在后文作进一步说明。 轴承钢控轧控冷的组合类型和组织性能的关系: 1)高温再结晶区(高于奥氏体的再结晶温度TR)控轧和轧后快冷工艺:轴承钢材加热至1030~1200 ℃均温后出炉进行粗轧和精轧成φ20~65 mm棒材,于980~1020 ℃终轧,处于奥氏体A完全再结晶状态,经过轧制和再结晶,能细化奥氏体的晶粒,为防止A晶粒长大和减少析出网状碳化物量,终轧后立即进行快冷(大量实验表明,GCr15网状碳化物析出温度在900~700 ℃,大量析出碳化物在850~700 ℃,工艺中的快冷是为了快速通过这一温度区间减少网状碳化物析出量),在表面温度高于马氏体点Ms和不出现裂纹的一定温度停止快冷,然后空冷至室温,获得细片状索氏体和轻微网状碳化物的组织。 高温终轧后立即实施超快速度冷却,就构成了NG-TMCP,能使整个截面上抑制网状碳化物的出现。 2)高温再结晶区(高于TR)和未再结晶区(低于TR)控轧和轧后快冷工艺:在高温A再结晶区轧一定道次后在部分再结晶区待温或快冷,然后又在A未再结晶区进行较大变形量终轧,未再结晶A中也引入位错和缺陷,出现硬化状态并立即实施快冷,这时的终轧温度 3)高温再结晶区、未再结晶区和(奥氏体+碳化物)两相区的低温控轧后快冷工艺:在上述2)工艺上增加温度在(奥氏体+碳化物)的两相区终轧,终轧温度如在800~860 ℃,在引入位错等缺陷的被硬化的奥氏体中已经析出部分的碳化物发生塑性变形和引入位错等(参见图20的放大示意表示),使这种碳化物在球化退火时能沿高密度位错线溶解、扩散以至易于溶断,形成碳化物小条或半球化形状碳化物的细化形态,同时轧后快冷也降低奥氏体分解温度,细化珠光体团的尺寸和珠光体片间距或形成退化珠光体。 目前的很多研究表明,在(奥氏体+碳化物)的两相区进行低温轧制和配合轧后控制冷却是降低网状碳化物级别的有效措施。这中间,终轧温度和轧后冷速是影响的2个因素,当然,在合理确定工艺参数时要注意防止因轧制料出现白点和裂纹而报废。 瑞典SKF公司Hofors工厂通过φ450轧机生产φ30~40 mm棒材采用的终轧温度为800~890 ℃,海莱伏斯轧钢车间生产φ20~65 mm棒材的终轧温度为900~950 ℃,终轧后均采用ED(Easy Drawing)方法快速冷却,在冷床上吹压缩空气;生产的热轧无缝钢薄壁管采用在冷床上自然冷却,无缝钢厚壁管采用喷水冷却。这些快速冷却方法都防止了轴承钢材料的网状碳化物析出以取代正火处理[43]。 晁月林等[70]进行热模拟指出,700、750 ℃变形时网状碳化物为断续状形态,珠光体团尺寸和片间距比较小;800、850 ℃变形时网状碳化物为半断续状形态,珠光体团比较均匀和片层较细;900 ℃变形时网状碳化物为连续状形态,珠光体团尺寸较大,需要采用快速冷却才能抑制碳化物网的析出。 首钢集团王猛等[71]应用热模拟研究在950 ℃的高温轧制和750 ℃的低温轧制后在室温显微组织区别的结果指出,950 ℃的高温轧制中发生动态再结晶,850 ℃的轧制时为部分再结晶,750 ℃的低温轧制不进行再结晶,发生奥氏体中碳化物的动态析出,沿晶界呈球状和断续状分布。他们利用Thermol-cal软件计算求得形变后的高碳铬轴承钢平衡相图,先共析碳化物析出温度为810 ℃,所以认为从轧制理论上在800 ℃以下可以实现碳化物的动态析出。 宝钢集团特殊钢公司在2003年10月投产的世界上最先进的棒线材生产线上进行低温终轧实验[72],生产GCr15钢φ14~50 mm的棒材,比较了常规轧制和低温终轧工艺的不同结果,低温终轧工艺分正火轧制和热机械轧制二种。常规轧制和低温终轧工艺分别为加热至1050~1200 ℃,出炉温度为1180 ℃经粗轧、中轧、预精轧后,在>900 ℃温度进入精轧,轧制后空冷;在850~900 ℃温度进入精轧,轧后水冷和空冷;在<850 ℃温度进行精轧,轧后水冷和空冷(GCr15钢析出碳化物的温度范围为909~697 ℃[45],按文献[23]为900~700 ℃,大量析出在700~850 ℃)。得到的网状碳化物平均级别(按YJZ84标准)和晶粒细化比较示于表6。1180 ℃出炉,860 ℃精轧后水冷却表面出现返红的温度应小于700 ℃,提出以600~680 ℃范围内比较好,相应的网状碳化物级别为<2级(平均为1.85~1.95)。文献还指出,以降低网状碳化物级别和以降低网状碳化物级别及缩短球化退火时间为目标的低温精轧,应采用热机械轧制,温度范围分别为750~840 ℃和750~800 ℃。轧后水冷温度范围均为600~680 ℃。如果采用在更加低的730~740 ℃温度区间进行“低温轧制”时由于轧制抗力增大,轧机咬入困难和轧槽磨损增加,生产成本将导致上升,因而不适合应用。 该文作者[73]还指出,采用低温精轧只限于2~4道次的轧制,如采用多道次的轧制不利于细化晶粒;另外,采用低温精轧的技术关键是轧材的温度均匀,要求中轧机组与低温精轧机组之间有一定充足的距离,保证轧材有一段均温过程。 表6 三种轧制工艺得到的网状碳化物平均级别和奥氏体晶粒细化比较 低温精轧一方面能细化奥氏体的晶粒而增加晶界面积,GCr15钢中15%左右的碳化物中大约接近7%左右的在晶界分布形成网的厚度就会减薄;另一方面,精轧会使析出的碳化物受到变形碎裂和引入位错缺陷,使其在退火过程中易于溶解和增加原子的扩散速度,为此,低温精轧能降低网状碳化物的级别,提高产品合格率。也有利于碳化物的球化退火,减少球化退火时间,获得有利于球化退火的预组织。低温精轧后适度受到控制快冷,还能细化珠光体组织,更加有利于获得碳化物细小和均匀分布的球化组织,为轴承钢的淬火回火热处理作组织准备。 东北大学轧制技术及连轧自动化国家重点实验室RAL[45]也研究了980和800 ℃变形对二次碳化物析出的影响,变形对二次碳化物析出起促进作用,分别使碳化物析出的温度提高至907和857 ℃,变形后以1 ℃/s的冷却速度至室温的组织,在晶界处均有网状碳化物析出,前者为连续网状,后者为碎断的点条形状,这时进行的塑性变形使先共析碳化物碎断同时也引入大量的位错,在球化退火过程中位错密度高的部位产生碳的溶解、扩散和在曲率半径大的碳化物表面发生沉积,使成为分断的点条或者半球状的碳化物颗粒。 东北大学RAL的杨洪波等[74]研究750~900 ℃终轧温度和小尺寸规格GCr15的碳化物析出影响指出,φ12 mm棒材在800 ℃终轧温度和φ5.5 mm棒材在850 ℃终轧温度时得到的网状碳化物级别处于最低(为1.5),但是它们分别在750 ℃和800 ℃更低温度进行终轧时的网状碳化物级别分别出现升高至2.0和2.5。研究者认为在900~800 ℃(对φ12 mm棒材)和900~850 ℃(对φ5.5 mm棒材)时进行终轧,随着终轧温度降低,未再结晶奥氏体发生变形,晶粒沿轧制方向拉长和形成变形带,增加位错密度,为碳化物析出创造条件。对这些规格小的轧材,终轧后空冷时,整个断面冷却较快,阻止过共析碳化物沿晶界析出,从而得到低的网状级别。但在更低温度下轧制,为未析出的碳化物沿晶界继续析出又创造条件,使最终网状碳化物级别呈现较高。 随便再讲一下,我国在上世纪90年代后期采用了轴承钢热轧后二次间断快冷的控冷工艺[23,75],φ50 mm材热轧后920 ℃进入1#水冷器,钢材返红至700~650 ℃,再进入2#水冷器,出水后又使材料表面温度由400~450 ℃返红至620~650 ℃,然后再均匀降温获得细珠光体P(索氏体S)和薄网形状碳化物,网状级别<2级,分布细小均匀,从而得到良好的球化退火预组织,减少球化退火时间。 我国在上世纪90年代后期采用的控轧控冷和在线球化退火工艺[23]:钢坯以100 ℃/h加热至1150~1200 ℃多道次轧制,终轧温度≥1000 ℃,可得均匀完全再结晶奥氏体,轧后进行一次或多次快冷,后使钢材最高返红温度为550~600 ℃,并于600 ℃等温转变得到索氏体组织,立即加热至780 ℃进行在线等温球化,保温0.5 h后以130 ℃/h速度冷却至650 ℃后出炉空冷,得到细化的粒状珠光体组织,不生成厚碳化物网,碳化物呈点状或条状,多数为半球状或球状。另外,也可采用在上述600 ℃等温后空冷至室温,再重新加热至780 ℃进行等温球化0.5 h后以130 ℃/h冷至650 ℃空冷至室温。两种处理工艺的结果相近,获得碳化物平均直径为φ0.39和φ0.40 μm,碳化物平均长宽比L/B为1.44和1.45,布氏硬度为204和205 HB的球化组织。相比较而言,控轧控冷和在线球化退火将大大缩短球化退火时间和节能。 对获得网状碳化物<2级,碳化物呈点状弥散分布,对片间距较大的片状索氏体以及粒状珠光体,在较好球化工艺参数(球化温度和冷却速度以780 ℃和100 ℃/h)下进行比较,球化处理后的平均碳化物直径分别为φ0.44和φ0.40 μm,单位面积(mm2)中的碳化物颗粒数分别为1.36×106和1.46×106,碳化物平均长宽比L/B为1.70和1.50,球化率分别为83%和100%[23]。由此可见,获得更加细密的变态珠光体预组织更有利于球化退火的进行。