前级叶片安装角对对旋轴流风机的性能影响*

程德磊 窦华书 毛涵韬 周 炯 吕振海

(1.浙江理工大学机械与自动控制学院;2.浙江双阳风机有限公司)

0 引言

作为现代工业中最重要的装置之一,风机广泛应用于国民经济的各个部门,这也带来了极大的用电需求。据统计,风机耗电量的占比超过全国总发电量的10%。因此,采取各种措施加大对风机的研究投入力度,提高风机的效率,可以更好地利用有限资源,提高国民经济[1]。近年来,针对对旋轴流风机,许多相关的专家学者做了很多工作Liu、Cho和Nouri等对对旋风机的实验和数值进行研究,结果表明,增大前后级叶轮转速比可提高风机的全压和通流能力,拓宽风机的稳定工作范围,使工作点向小流量工况移动[2-4]。赵强[5]利用正交优化法,得到了安装角匹配的原则,前级叶轮和后级叶轮的轴功率基本相等或二级轴功率比一级略高;该匹配角度下的风机效率在高效区范围内。

动叶安装角可调的对旋轴流风机,因为其较好的调节能力和对不同工况的适用性,成为很多相关专家的研究对象。幸欣[6]等通过数值模拟与试验相结合,发现在风机运行过程中,通过改变叶片安装角可以满足不同工况下的高效运行的需求,而且运行效率受后级叶片的影响较大。叶学民,丁学亮,李俊等研究了动叶可调轴流风机瞬态流动及压力脉动特性,结果表明,不同监测点的压力信号均呈周期或类周期波动,其压力脉动强度随体积流量增大呈减小趋势,最大压力脉动强度位于叶顶间隙处[7-8]。封遥[9]等对两级动叶可调轴流引风机的运行特性及内流特征进行了模拟分析,结果表明,动叶安装角的减小会导致风机的全压升减小,第一级叶轮出口流速的周向均匀性越来越差,风机性能逐渐下降。

本文对浙江某风机厂提供的两级动叶安装角可调的对旋轴流风机进行数值模拟,可以在降低实验成本的同时尽可能准确地对风机的整体性能与流场细节进行预测。着重研究了在小流量工况下,前级叶片安装角对风机整体性能的影响。在风机运行过程中,可以根据不同的工况要求,通过调节叶片安装角使得风机在满足流量与压力要求的同时保持较高的效率。

1 计算模型

1.1 几何模型

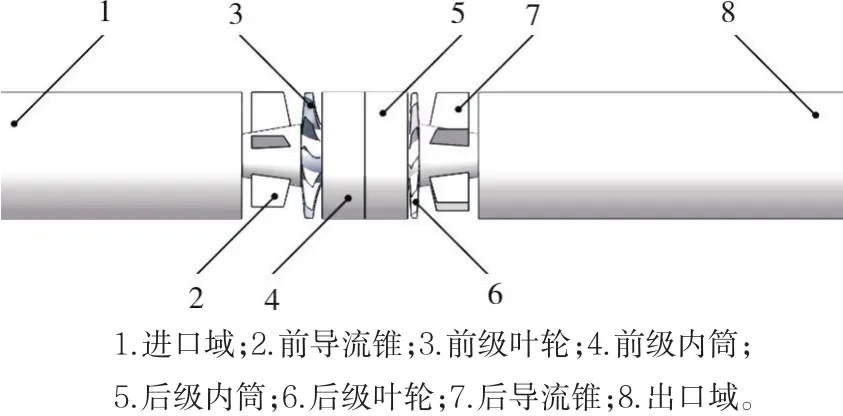

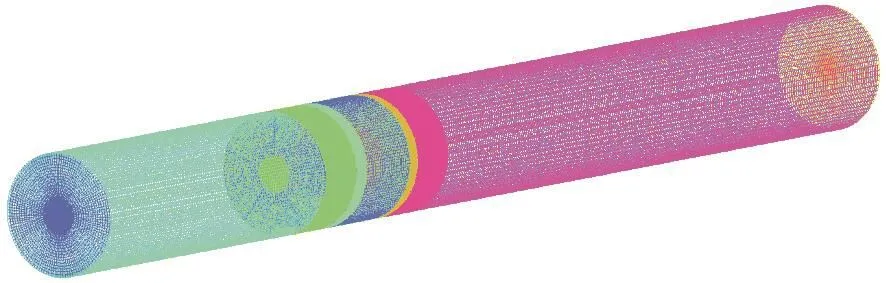

对旋轴流风机主要包括前导流锥,前级叶轮,前级电机,内筒,后级电机,后级叶轮,后导流锥,风筒等。在进行数值模拟计算时,为降低网格划分难度,节省计算时间与成本,往往会省略一些不重要的复杂结构,如加强筋,螺栓,倒角等。为了让计算结果更加精确,在风机前端和后端分别加一段与风筒直径相同的风道[10],称为进口域与出口域。简化后的几何模型如图1所示。

图1 风机简化模型Fig.1 Simplified model of fan

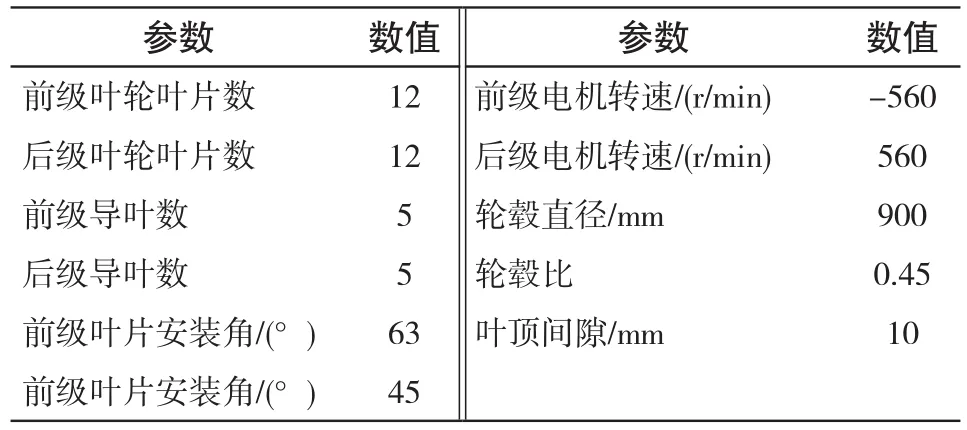

风机的主要参数见表1所示。

表1 风机主要参数Tab.1 Main parameters of fan

1.2 网格划分

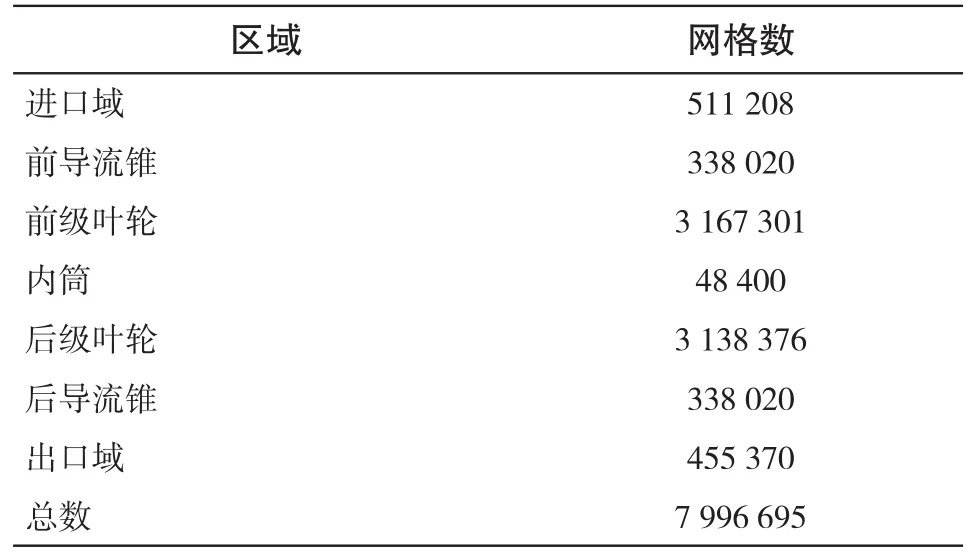

为了合理利用计算机资源,验证数值模拟结果与网格的无关性,选取了四组网格,总数分别为582万,690万,800万和950万。在质量流量为90kg/s的工况下,对不同网格的计算结果进行比较。图2是不同的网格数量模型对应的模拟全压值,从图2中可以看出,当网格数量为800万时,增加网格数量不会对计算结果产生明显影响,这个数量的网格可以同时满足计算精度和计算时间的需求。

图2 网格无关性验证Fig.2 Flow field grid of fan

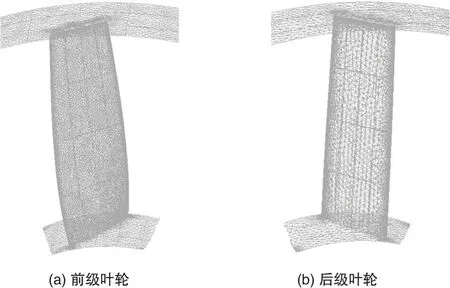

除两级叶轮以外,其余区域均采用结构网格。两级叶轮采用非结构网格,并进行局部加密,网格数量如表2所示。网格划分示意图如图2和图3所示,可以看到,两级叶轮的网格最密,数量最多,可以达到计算精度与计算资源合理配置[11]。

表2 不同区域的网格数量Tab.2 Grid number of different sections

图3 风机全流场网格Fig.3 Flow field grid of fan

图4 两级叶片网格Fig.4 Grid of blades

2 计算方法

2.1 控制方程与湍流模型

根据流体力学的理论知识,流体运动服从质量守恒、能量守恒、动量守恒,并且根据三大守恒定律,得出了控制方程组。本文研究并未涉及到能量方程,因此本文采用ANSYS的CFX中用于求解雷诺平均的N-S方程。计算采用二阶精度的迎风格式。

本次模拟采用的湍流模型是Shear Stress Transport(SST)湍流模型。相比于其他湍流模型,基于SST模型的k-ω方程考虑了湍流剪切应力的传输,可以精确的预测流动的开始和负压力梯度条件下的流动分离量。SST模型的最大优点就在于考虑了湍流剪切力,从而不会对涡流粘度造成过度预测[12]。

2.2 边界条件

尽管在实际上,对旋轴流风机的流动情况是不定常的,尤其是在叶轮区域,动叶与外筒、静叶等部分的相互作用会造成风机内部流动的不稳定性[13]。但是非定常模拟计算会消耗大量的计算机资源和时间资源,并且本文主要关注的是风机整体的性能,而不是捕捉某些位置的细微变化,因此采用的是定常计算。另外,本文研究的风机转速较低,绝对速度最大值约为65m/s,小于0.3倍马赫数,因此,本文最终将对旋轴流风机的内部流动简化为不可压缩的定常流动。

本文以进口域的进口位置作为风机整体计算域的进口,给定额定的质量流量;以出口域的出口位置作为风机整体计算域的出口,设置为压力出口,参考压力为大气压;两级叶轮设置为旋转域,额定转速为560r/min;动静交界面采用冻结转子;其余均设置为壁面。计算结果的收敛标准为残差值小于10-5。

3 计算结果分析与讨论

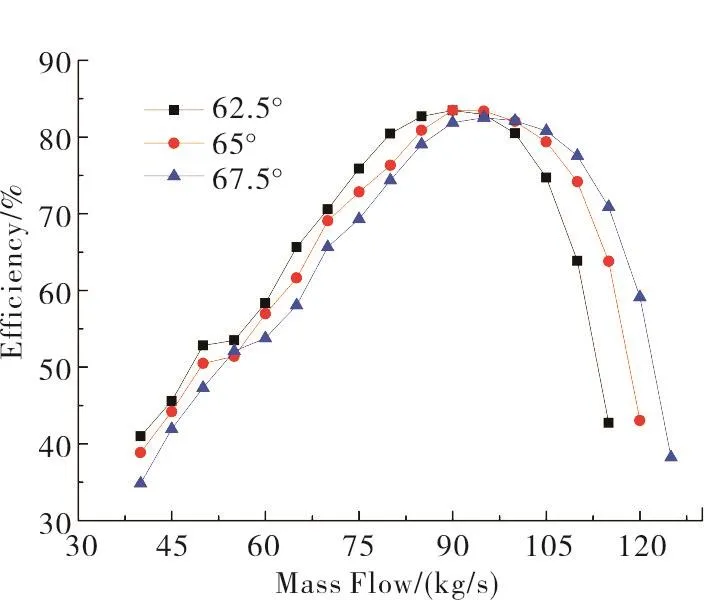

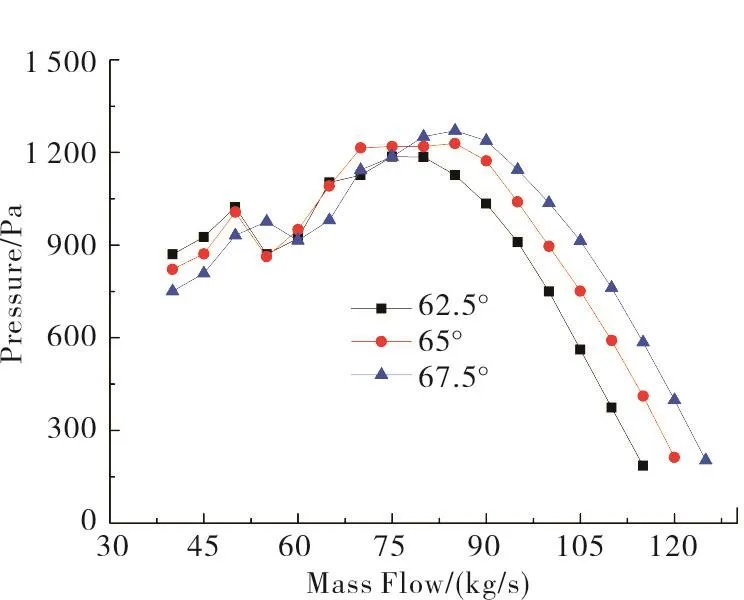

本文重点研究的是在小流量工况下,前级叶片安装角对风机整体性能的影响。原模型的前级叶片叶根处的安装角为65°,叶片叶根处安装角的定义如图5所示,本文在原模型的基础上变化-2.5°、+2.5°,得到前级叶片安装角为62.5°、65°和67.5°的三种风机模型,并对三种模型进行了全流场的数值模拟,具体的结果分析与讨论见下文。

图5 叶片叶根处安装角Fig.5 Mounting angle of blades in root

3.1 前级叶轮不同叶片安装角下对旋轴流风机整体性能分析

图6 和图7分别为前级叶轮在叶片根部的安装角分别为62.5°、65°和67.5°时对旋轴流风机的效率曲线与全压曲线。从图6中可以看出,随着前级叶片安装角的增大,轴流风机的整机效率向大流量方向移动,工作范围也随之增大。但是,前级叶片安装角的变化对风机最高效率影响不大,不同安装角下,风机的最高效率一直保持在83%左右。根据图7可知,在大流量区,前级叶片安装角的增加会导致风机全压增大。流量小于85kg/s时,风机的全压会随着流量的减少而减少,但是在质量流量为50kg/s时,风机的全压有一个小幅度的提高,且前级叶片安装角的变化对全压的整体影响降低。

图6 风机效率曲线(n1=-560r/min;n2=560r/min)Fig.6 Efficiency curves of fans

图7 风机全压曲线(n1=-560r/min;n2=560r/min)Fig.7 Total pressure curves of fans

图8 是两级叶轮的轴功率曲线图,从图8可知,前级叶片安装角的变化会同时影响两级叶轮的轴功率。这是因为,随着叶片安装角的增大,前级叶轮的做功能力增强,增加了该级叶轮的轴功率;与此同时,前级叶片安装角的增大会导致气流进入后级叶轮时攻角增大,从而增加后级叶轮的做功能力,最终导致两级叶轮的轴功率整体都有所提升。在大流量区,前级叶片安装角的增大会明显提高两级叶轮的轴功率,但是,改变前级叶片安装角对前级叶轮轴功率的影响要远远大于对后级叶轮的影响。在小流量区,安装角的变化对两级轴功率的影响显著降低。

图8 风机轴功率曲线(n1=-560r/min;n2=560r/min)Fig.8 Shaft power curves of fans

综上所述,前级叶片安装角过小会大大缩小风机在大流量工况下的工作范围;而风机安装角过大会同时增加两级叶轮的轴功率,增大了电机和轴过载的风险。因此,根据风机工作时的工况合理选取叶片安装角可以有效的提高风机整机效率并扩大风机稳定工作的范围。本文将对不同前级叶片安装角的风机内部流场状况进行分析,着重分析小流量工况(质量流量75kg/s)下的内部流场状况,阐明前级叶片安装角对风机性能影响的机理。为确定此工况下最佳性能点对应的前级叶片安装角,本文选择了7组不同的前级叶片安装角进行数值模拟,所得结果如表3所示。

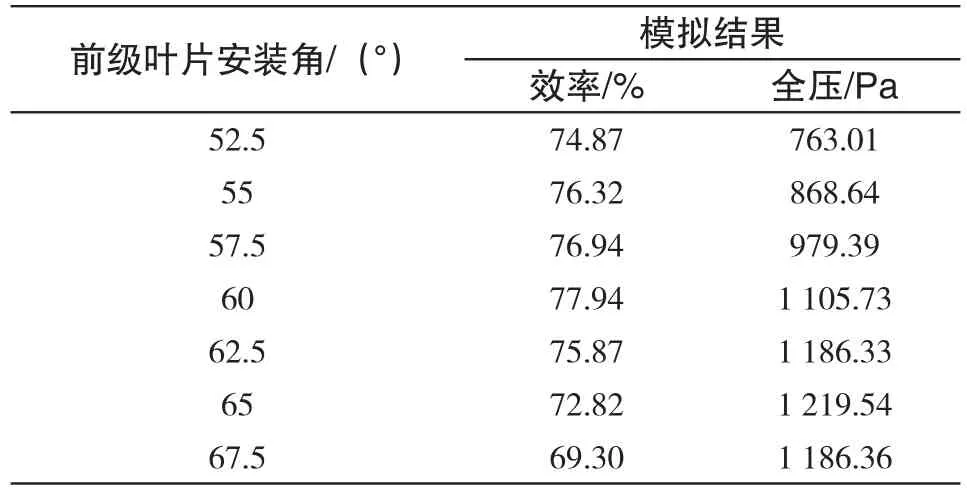

表3 数值模拟结果Tab.3 Numerical simulation results

从表3中可以看到,风机的全压在前级叶片安装角为 65°时最高,为 1 219.54Pa,效率在 60°时最高,为77.94%。但是,效率与全压对应的前级叶片安装角并不相同,为综合考虑效率与全压两个因素,找风机最佳性能对应的安装角,需要对模拟结果进行分析,结果如表4所示。

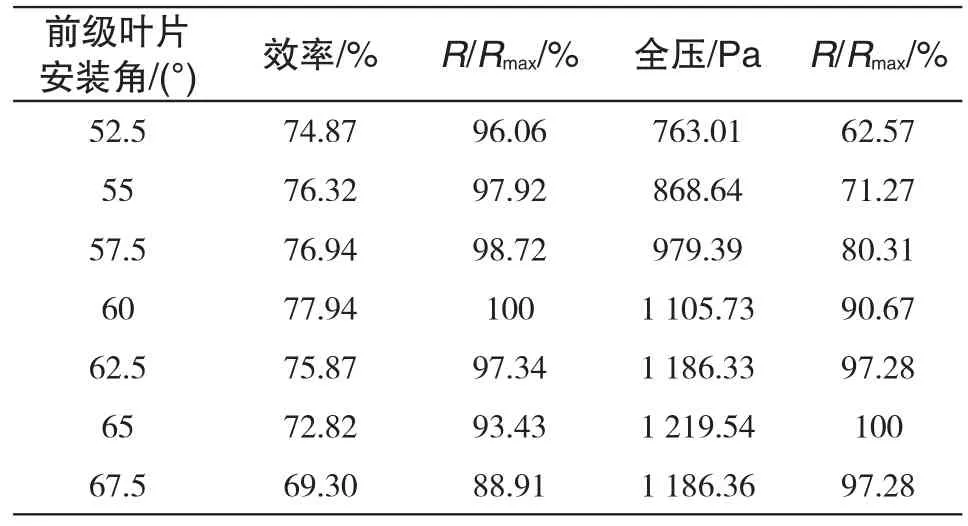

表4 数值模拟结果分析Tab.4 Analysis of the numerical results

表4中的R/Rmax是指某安装角对应的效率或全压与最高值的比值,数值越大说明该安装角对应的风机性能越好,反之则越差。从表中可以看出,当前级叶片安装角为62.5°,风机的效率与全压均较高,R/Rmax均在97%以上,因此本文判断62.5°为风机最佳性能对应的前级叶片安装角。为对比分析不同前级叶片安装角对风机性能的影响,本文最终选取其中三组进行对比分析,前级叶片安装角分别为62.5°、65°和67.5°。

3.2 叶片表面静压分析

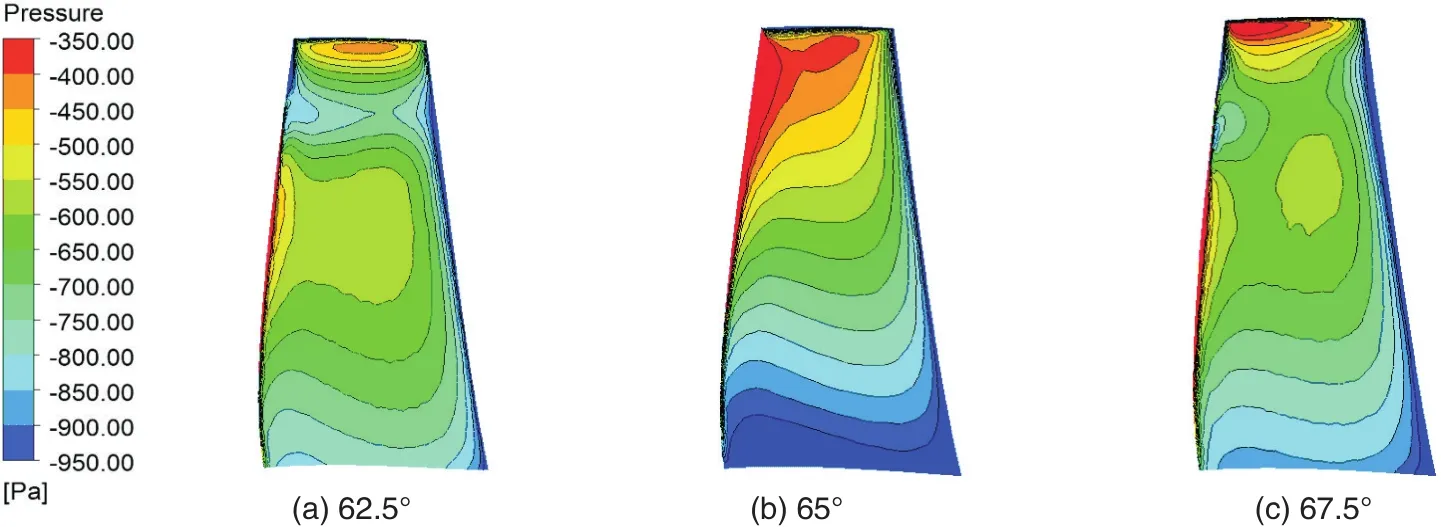

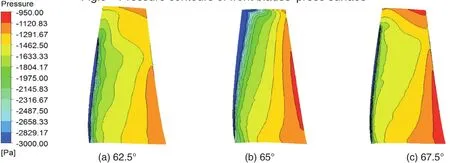

图9和图10的(a)、(b)和(c)分别为前级叶片安装角为62.5°、65°和67.5°的叶片压力面和吸力面的静压云图,云图左侧为前缘,右侧为尾缘。从图9可以看出,三种不同安装角的叶片在压力面上的静压分布均出现了比较明显的斜向甚至纵向逆压梯度。尤其当安装角为65°时,在叶片前缘靠近叶顶位置有一个明显的高压区,在叶片根部存在较大的低压区。这会导致叶片表面的压力梯度过大,从而引起二次流,造成流动损失。相比较65°与67.5°安装角的叶片,62.5°安装角的叶片压力梯度明显更小,没有明显的高压或低压区。由图9可知,在叶片吸力面,前缘位置的静压最低,从前缘到尾缘,压力逐渐升高。相比较62.5°安装角的叶片,65°与67.5°安装角的叶片压力梯度明显更大,出现了明显的高压区或低压区,这会严重影响气体的正常流动,增加流阻功,降低风机的效率。

图9 前级叶片压力面静压云图Fig.9 Pressure contours of front blades'press surface

图10 前级叶片吸力面静压云图Fig.10 Pressure contours of front blades'suction surface

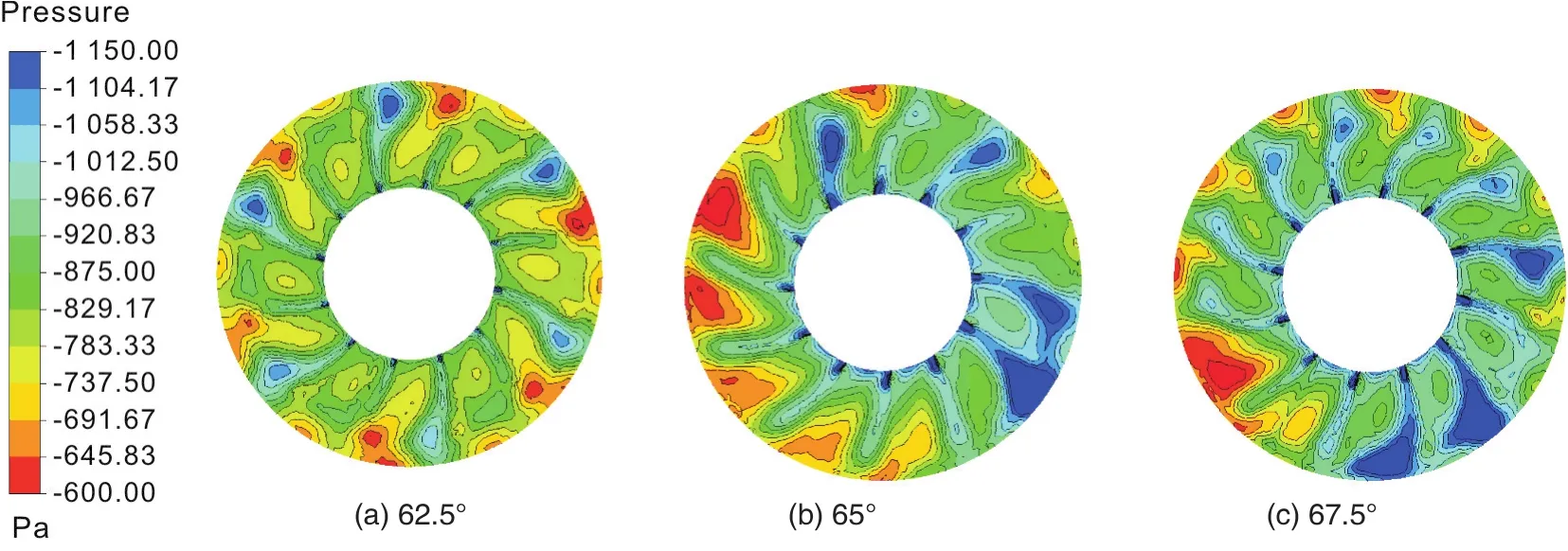

3.3 叶轮出口静压分析

图11 和图12的(a)、(b)和(c)分别为前级叶片安装角为62.5°、65°和67.5°时,两级叶轮出口处的静压云图。从图8(a)图和9(a)中可以看出,静压云图呈现出明显的叶轮结构特征,在每一个叶道中,叶片压力面位置的压力明显高于吸力面,并且压力周向分布比较均匀,压力梯度较小,这可以降低气流的径向速度,有利于风机的正常流动,提高风机效率。相反,当叶片安装角为65°与67.5°时,叶轮出口处的静压分布则十分不理想,在两级叶轮的出口处均出现了明显的高压区和低压区,有些位置的低压区的面积甚至要大于叶道的横截面积,这是因为气流在这些位置产生了严重的流动分离,严重时会造成风机的旋转失速甚至喘振,导致压强和流量的大幅度波动,严重影响风机的性能,降低风机的效率,甚至会对风机造成破坏。

图11 前级叶轮出口静压云图Fig.11 Pressure contour of front stages'impeller outlet surfaces

图12 后级叶轮出口静压云图Fig.12 Pressure contour of rear stages'impeller outlet surfaces

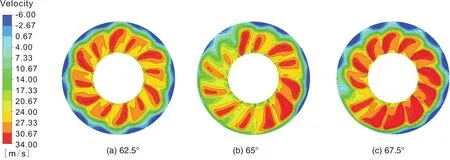

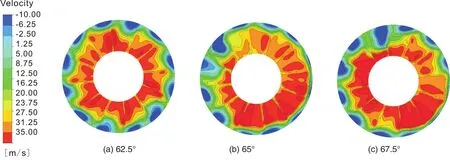

3.4 叶轮出口速度分析

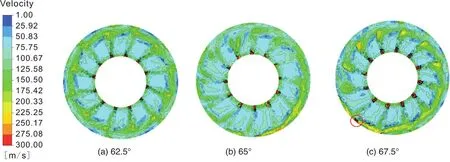

轴向速度分布可以反映流量分布特性。图13和图14的(a)、(b)和(c)分别为前级叶片安装角为62.5°、65°和67.5°时,两级叶轮出口处的轴向速度云图。从图中可以看出,三种模型在两级叶轮出口处的轴向速度分布均比较相似,靠近轮盖处的速度较低,并且有较大的速度梯度,这是由叶片压力面与吸力面的压力差引起的叶顶间隙泄漏造成的。在叶中位置的速度较高,分布比较均匀。其中,叶片安装角为62.5°时,两级叶轮出口处的轴向速度呈圆环状分布,分布比较均匀,流动状况较好;另外两种模型在靠近轮盖出现了较大的低速区,周向分布不均匀,说明在某些叶片处的叶顶泄漏比较严重。严重的叶顶泄漏会造成较大的流动损失,降低风机的效率。

图13 前级叶轮出口轴向速度云图Fig.13 Contour of axial speed of front stages'impeller outlet surfaces

图14 后级叶轮出口轴向速度云图Fig.14 Contour of axial speed of rear stages'impeller outlet surfaces

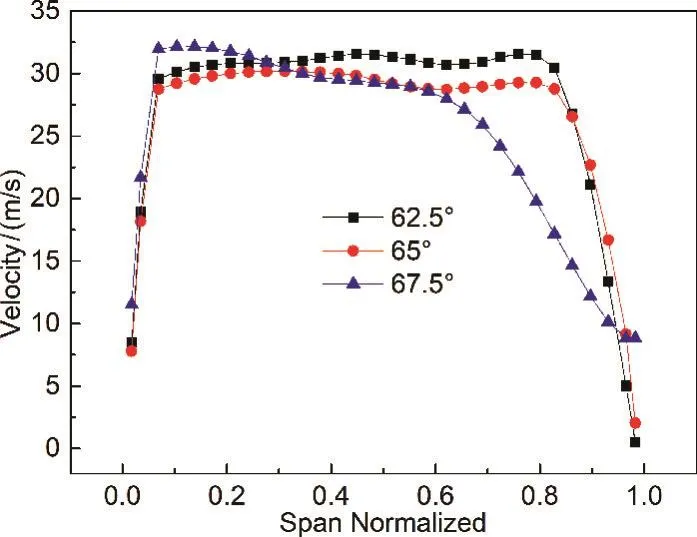

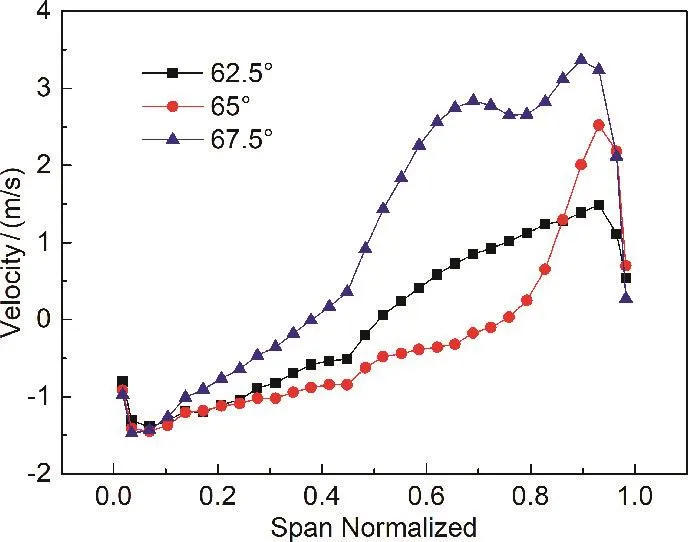

图15 是前级叶片安装角为62.5°、65°和67.5°时,后级叶轮出口处的轴向速度沿径向的分布图。由图15可知,不同安装角下,后级叶轮出口处的轴向速度沿叶高的分布情况相似,贴近轮毂和轮盖处的速度较低,在叶中位置速度较高。与其他两种模型相比,安装角为67.5°时叶轮出口的轴向速度在叶片中上部的速度分布较差且速度较低,说明流动情况不好。根据下文的涡量分析可知,这是由于此模型下,叶顶部的回流过大造成的。图16是前级叶片安装角为62.5°、65°和67.5°时,后级叶轮出口处的径向速度沿径向的分布图。可以看出,叶片安装角为62.5°时,叶轮出口处的径向速度分布最均匀,整体也更接近0。这说明,在此安装角下,风机在此处的逆压梯度小,流动情况较好,流动损失也比较低。

综上所述,前级叶片安装角为62.5°时,两级叶轮出口的轴向速度分布最均匀,径向速度整体也最接近0。也就是说,此安装角下的风机与其他两种情况相比,其主流速度更接近沿轴向的直线运动,这会降低风机的流动损失,提高风机的效率。

图15 后级叶轮出口轴向速度曲线Fig.15 Curves of axial speed of rear stages'impeller outlet surfaces

图16 后级叶轮出口径向速度曲线Fig.16 Curves of radial speed of rear stages'impeller outlet surfaces

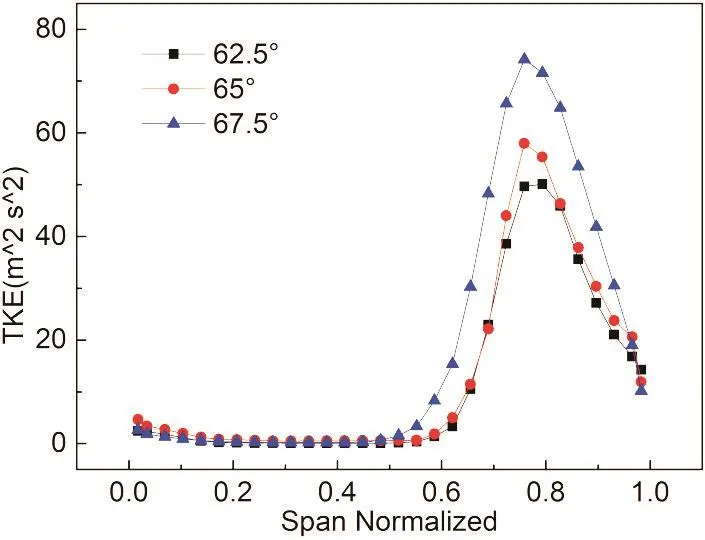

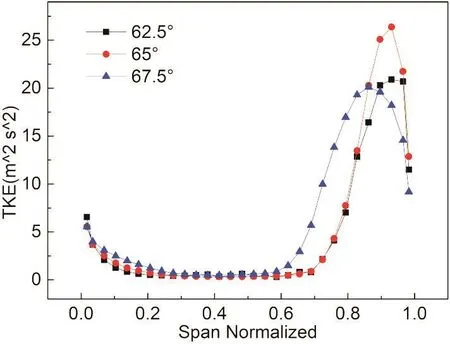

3.5 叶轮出口湍动能分析

图17 和图18分别为前级叶片安装角为62.5°、65°和67.5°时,两级叶轮出口处的湍动能沿径向的分布图。湍动能越大表示速度波动越大,造成的损失也越大[14]。从整体上看,不同安装角下的两级叶轮出口湍动能分布大致相同,在靠近叶顶位置有一个明显的湍动能高峰,在靠近叶根位置也有一处小的湍动能高峰,但比起叶顶位置要小得多,这说明靠近叶顶部分流动更加复杂,涡流更加严重。两级叶轮中,前级叶轮的湍动能整体要比后级叶轮的湍动能大得多。同时,由图可知,安装角为62.5°的模型在靠近叶顶的部分湍动能明显要小于另外两个模型,在叶片中部与根部基本相同。这说明,在此工况下,安装角为62.5°的模型能量损失更低。

图17 前级叶轮出口湍动能曲线Fig.17 Curves of Turbulence Kinetic Energy(TKE)of front stages'impeller outlet surfaces

图18 后级叶轮出口湍动能曲线Fig.18 Curves of Turbulence Kinetic Energy(TKE)of rear stages'impeller outlet surfaces

3.6 叶轮出口涡量分析

图19 和图20的(a)、(b)和(c)分别为前级叶片安装角为62.5°、65°和67.5°时,两级叶轮出口处的涡量云图。由图19可知,前级叶轮涡量主要集中在叶根位置,这是由气体通过叶片后形成尾涡,随后尾涡脱落引起的。随着安装角变大,脱落涡的涡量也逐渐变大。相比另外两种模型,67.5°叶片安装角的模型除了在叶根位置外,在图中标记的叶顶位置也出现了高涡量区,这是由于吸力面和压力面逆压梯度的存在,导致流体通过叶顶间隙从压力面流向吸力面,形成泄漏流,泄漏流和主流掺杂,使得叶顶间隙处涡量强度增大[15]。

后级叶轮涡量主要集中在叶片中部位置。这些高涡量区的形成原因主要有两个,一是由于压力面与吸力面之间的逆压梯度过大,导致叶道内部形成二次流,产生通道涡,二是由于叶片进口的冲角大于临界值,导致气流在叶片表面后缘发生气流分离,产生分离涡[16]。这些涡的存在会导致叶片吸力面的低能流体不断堆积,并在此叶道内形成阻塞,降低叶片的做功能力,严重影响风机的效率,甚至会导致旋转失速的发生。由图20可知,65°和67.5°叶片安装角的两个模型在这个位置的涡明显更多,并且在图中标记的叶顶位置均出现了较为严重的泄漏涡。相比之下,62.5°叶片安装角模型的高涡量区更少,这说明损失也更低。

综上所述,而在此工况下,增大安装角会使叶轮内的尾流作用和吸力面低能流体的堆积情况更加严重,使得叶轮处的整体涡量增加,从而增大了能量损失,降低了风机效率,并增加了风机发生旋转失速的风险。

图19 前级叶轮出口涡量云图Fig.19 Vorticity contour of front stages'impeller outlet surfaces

图20 后级叶轮出口涡量云图Fig.20 Vorticity contour of rear stages'impeller outlet surfaces

4 结论

本文通过对62.5°、65°和67.5°三种不同前级叶片安装角的动叶可调对旋轴流风机进行全流场数值模拟,并重点研究了小流量工况下前级动叶安装角对风机整机性能的影响,得出了以下结论:

1)风机在运行时,通过调节前级叶片安装角可以改变风机的整体性能并改变工作范围,对效率和全压均有较大影响。

2)在小流量工况下,适当调小风机的前级叶片安装角,可以提高风机的整体性能,特别是风机的效率。

3)相比其他两个模型,62.5°动叶安装角模型的叶片表面压力分布更加合理,逆压梯度更小;叶轮出口处的压力、速度分布也得到了明显的改善,减少了风机的流动损失,提高了效率,降低了风机发生失速或喘振的风险。

4)在叶根和叶顶位置,选择合适的动叶安装角可以有效减少脱落涡和叶顶间隙的泄漏流,从而降低风机的流动损失,提高风机的效率。这说明,风机在运行过程中,根据当前工况选择合适的安装角,可以有效地改善对旋轴流风机的整体性能,并在一定程度上可以扩大风机的工作范围,降低风机受损的风险。

- 风机技术的其它文章

- 基于数值计算和实验测试方法的引风机烟气循环烟道设计方法探究*

- 大型工业表面凝汽器结构的有限元分析

- A Numerical Investigation on Cooling Effectiveness for Advanced Fan-shaped Film Cooling

- Thermodynamic Design of A Supercritical CO2Brayton Cycle for 40MW Shipboard Application*

- 颗粒阻尼技术在离心风机降噪中的应用研究*

- Experimental and Numerical Studies of Aerodynamic and Aeroacoustics Characteristics of Cooling Fan in Traction Motor*