基于道路除冰的导电超薄磨耗层性能试验研究

田迎军,刘文江,郑辉,孙大志,陈杰*

(1.山东高速建设管理集团有限公司,山东济南250000;2.山东交通学院 道路安全、应急与减灾技术研究中心,山东济南250357;3.湖南工业大学 土木工程学院,湖南株洲412007)

0 引言

降雪通常会以浮雪、积雪和结冰3种形式滞留于路面,其中积雪和结冰对交通安全影响最为显著。资料表明,结冰路面汽车制动距离是干燥路面的6~7倍,且易造成车辆打滑或侧翻[1-2],路面积雪结冰时造成的事故是干燥路面的5~10倍。2008年初,低温冻雨冰雪天气袭击我国南方大部分地方,当时采用简单、非专业设备未能及时清除路面冰雪,造成大量交通事故和人员伤亡,多条高速公路封闭。如何实现高速公路积雪结冰路面的自动、及时清除,已经成为保障交通通畅和行车安全的迫切需要和必然要求[3-6]。

各国对处理路面积雪结冰问题作了大量研究,形成一整套较为成熟的做法,如人工清扫、机械清除、撒盐融化、撒砂抗滑等[7-10],但这些被动技术措施都有滞后性,不利于高速公路的快速通行。路面主动破冰除雪技术尚处于研究和试验应用阶段,其中热力融冰雪技术成为研究的热点和发展方向,尤其在桥面、弯道、隧道进出口等特殊路段极具应用价值。电加热热力除冰雪技术最具技术可行性,已在北欧和我国新疆、黑龙江等地的工程应用[11-15]。但是,此项技术仍存在诸多问题,如:地热管法初期投资较大,安装与建造过程繁杂,且耐久性较差;发热电缆易被行车荷载压坏,不易维修;导电混凝土法耗电量较大,加热融冰成本较高,而且此类路面的修复问题也面临着严峻的考验。最严重的是,导电混凝土电阻率较大,只能使用大电压供电,一旦路面漏电,将会造成严重的安全事故与经济损失;地热管法、发热电缆法以及导电沥青混凝土法只能用于新建公路,对已修建公路不具备推广条件;埋入式的电缆、钢管可能引起应力集中,破坏路面结构;现有的电加热方式基本上是对路面整体加热,热效率较低[16-19]。

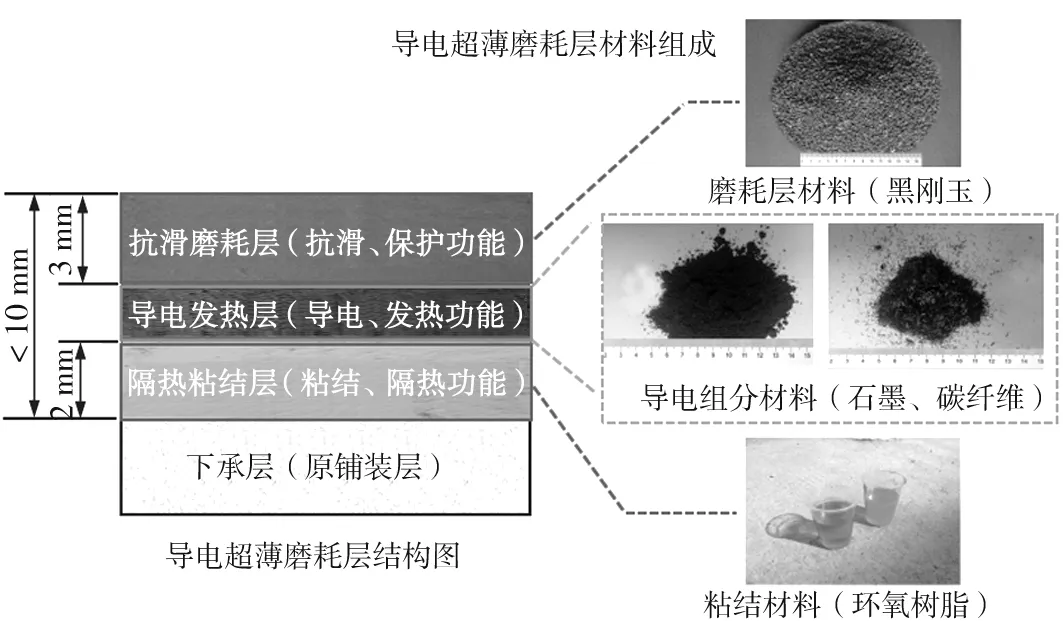

为快速、高效、安全地清除路面结冰积雪,本文研发一种基于导电超薄磨耗层的路面热力除冰雪系统,由导电相材料(如石墨、碳纤维等)及黏结料组成导电功能层加细碎石铺设的磨耗层构成路面结构层,研究重点围绕导电超薄磨耗层中的导电功能层材料组成进行,力求使磨耗层的电阻率满足融冰雪要求。

1 原材料

1.1 导电相材料

石墨本身具有滑腻性,混合时易于均匀分散,如图1所示。与金属导电材料相比,石墨具有抗腐蚀、耐酸耐碱等优点;与具有相似特性的其他材料(如碳黑)相比,石墨又有更好的导电性能,其分子结构如图2所示。石墨作为导电填料在很多领域已经得到比较成熟的应用,其主要性能如表1所示。

图1 石墨(2000目) 图2 石墨分子结构

密度/(g·cm-3)粒径/μm碳的质量分数/%灰的质量分数/%铁的质量分数/%电导率/(S·m-1)2.1~2.315098.90.20.033.2×105

研究表明,短切碳纤维是制备路面除冰用导电混凝土的一种理想导电组分材料。碳纤维是一种由有机纤维经固相反应转变而成的纤维状聚合碳,束状碳纤维形态结构如图3所示。碳纤维耐高温,耐摩擦,耐腐蚀,化学稳定以及导热、导电等特性较好,碳的质量分数一般较高,在95%以上。制作导电超薄磨耗层的过程中涉及搅拌工艺,碳纤维长度越长,搅拌过程中的打结和结团现象就越严重[20-23],因此碳纤维需经过短切工艺处理,处理后形态如图4所示,其性能参数如表2所示。

1.2 黏结材料

耐高温金属、陶瓷等的胶接主要使用环氧树脂为基的双组分耐高温胶粘剂,其工作温度为-50~+180 ℃,短时可达+250 ℃,黏结性较好,可牢固地敷设于道路表面,具有良好的路用性能。因此,试验采用A、B胶的体积比为2︰1的环氧树脂作为导电覆层的主体黏结材料。

图3 束状碳纤维 图4 短切碳纤维

单丝直径/μm抗拉强度/GPa抗伸模量/GPa碳的质量分数/%伸长率/%密度/(g·cm-3)外观体积电阻率/(Ω·cm)7.0~10.03.6~3.8240~280≥ 951.51.6~1.76灰黑色1.5×10-3

1.3 磨耗层材料

导电超薄磨耗层中的导电功能层主要由环氧树脂胶和导电相组分组成,强度较低,难以承受交通荷载作用。因此,在导电功能层表面铺撒一层磨耗碎石,以起到抗磨耗和分散应力的作用。初步设计导电超薄磨耗层厚度<10 mm,那么选用磨耗碎石粒径范围为2~5 mm,加之碎石应具有良好的硬度和耐磨性能,因此本研究中选用粒径2~3 mm的黑刚玉作为磨耗层碎石材料。

2 试验结果与分析

2.1 设计理论

图5 超薄导电磨耗层

除冰系统的核心为超薄导电磨耗层,主要作用是在通电过程中发热来提高路表温度,最终将冰雪融化。该层由隔热黏结层、导电发热层以及抗滑磨耗层组成,如图5所示。隔热黏结层起到与下承层牢固黏结、阻隔热量向下传导的作用;导电功能层电阻小,具备电-热转变能力,24 V电压下即可发热,可采用导电胶水(如石墨、短纤维等)、碳纤维布等材料;抗滑磨耗层有抗滑、保护功能,具有丰富构造深度和抗滑能力。导电磨耗层直接铺设在沥青面层,适用于已建或新建路面。

导电功能层的导电性能决定了发热效率,发热功率

P=UI=U2/R

,

(1)

式中:U为外加电压;I为导电功能层内通过的电流;R为导电功能层的电阻,R=ρl/s,其中ρ为导电功能层的电阻率,l为外加电极之间的距离,s为与导电功能层接触处的电极横截面面积。

由式(1)可得:

P=U2s/(ρl)

。

(2)

由式(2)可知,当导电功能层的几何尺寸及电极位置确定,导电功能层的发热功率与电阻率有关,电阻率越小,发热功率越大,由电热转化效应可知单位时间内产生的热量也越多,进而融雪化冰效果越好。当导电功能层的电阻率一定时,电极的设计、电极的距离也会影响导电功能层的发热功率。因此,导电功能层的发热性能可以通过电阻率和电极位置设置进行控制。

2.2 制备工艺

在环氧树脂胶中加入碳纤维和石墨,制得电导率满足导电性能要求的导电功能层。在导电功能层的表面铺设黑刚玉磨耗碎石制成导电超薄磨耗层整体。经过对导电功能层的反复搅拌、涂刷试验,以及对黑刚玉磨耗碎石表面分布工艺过程的研究,得到制备超薄导电磨耗层的合理工艺,制备步骤如下。

1)原材料的准备。将石墨粉放至干燥箱中进行烘干处理,避免石墨粉在搅拌前因潮湿结团,影响其搅拌时的分散效果。短切碳纤维必须采用优质聚丙烯腈经过空气预氧化工艺,在高纯度的惰性气体中,温度在1000~1800 ℃时碳化而得。黑刚玉磨耗碎石应进行水洗烘干处理,使表面干燥洁净,以确保可与环氧树脂胶黏结牢固。

2)按照所需比例对导电组分和环氧A、B胶进行称重备用。将石墨和短切碳纤维分别加入到环氧树脂胶A、B组分中并不断搅拌至均匀混合,将搅拌均匀的环氧树脂胶A、B组分混合在一起,再次搅拌至均匀混合。

3)将第2步得到的导电混合物涂刷于路面(或试验室中用车辙板)上,涂刷厚度约为6 mm,在涂刷过程中应保证导电功能层平整无坑洞。

4)在导电功能层表面涂刷环氧树脂胶,并在涂刷完毕后立即采用满布撒铺法铺设黑刚玉碎石。

图6 超薄导电磨耗层横切面

5)待导电超薄磨耗层完全固化后,扫除表面多余黑刚玉碎石。超薄导电磨耗层的剖切结构如图6所示。

2.3 电极设计

电极是导电超薄磨耗层的重要组成部分,在测量导电体系的电阻率时,电极处存在一定大小的接触电阻,这不仅使整个体系的测量电阻率增大,还会消耗一部分电能,降低导电体系的发热功率。因此,要制备出导电性能和发热效率良好的导电超薄磨耗层,就必须采取措施,尽量减小电极间的接触电阻。1)将电极与体系的接触面进行仔细地抛光与打磨,以增大其接触面积。2)涂布高导电性粉末状物质(如银粉),填充体系与电极之间的微小孔隙,使二者能够紧密接触。3)施加压力,使得电极与导电体系之间的接触更为紧密。4)在条件允许的情况下,可采用导电液体电极或模压金属电来降低接触电阻。

表3各种电极的电阻

材料电阻/Ω电阻率/(μΩ·m)铜丝58.070.17铜片35.310.11铜棒30.610.09

考虑到在所研究的导电体系表面涂布高导电性银粉成本极高,而施加压力又可能使还未凝固的复合导电体系发生几何形变,对电导率产生间接影响,故选择将电极表面进行打磨抛光的方法来减弱接触电阻的影响。以电阻率极小的紫铜为基本材料,选取长度相同的铜丝,铜片以及铜条分别作为电极进行研究,试验结果见表3所示。

由表3可知:3种电极的接触电阻依次为铜丝>铜片>铜条;不同电极条件下导电体系的发热效率依次为铜丝<铜片<铜条。考虑到铜片状电极易于布设施工且与铜棒电极电阻率相差不大,本文选用经过抛光打磨后的铜片作为导电超薄磨耗层的电极。

图7 电阻率随碳纤维长度的变化曲线

2.4 试验

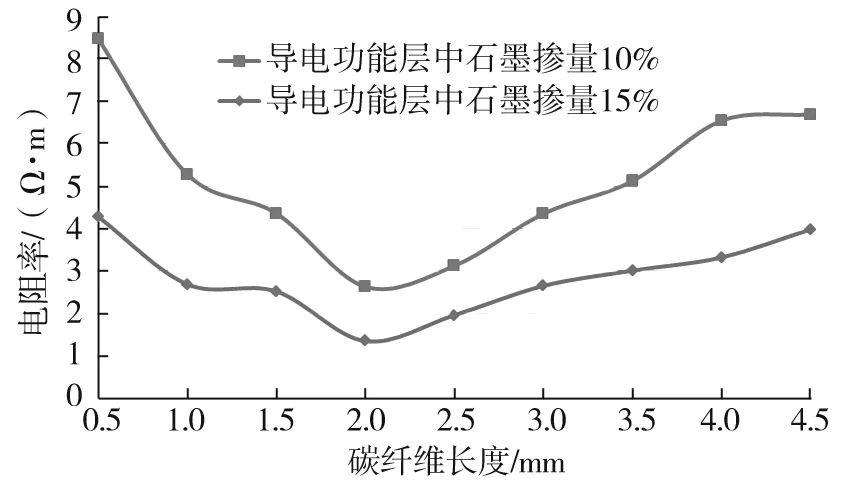

环氧树脂胶导电性能很差,可以看作绝缘体,加入碳纤维和石墨后可使其具有一定的导电性能。首先探讨碳纤维长度对导电性能的影响,然后在环氧树脂胶中按照不同掺量加入石墨和碳纤维,研究2种导电组分掺量对环氧树脂胶导电性能的影响规律,从而得到各因素的最佳状态,确定满足路面融雪化冰要求的最佳配比。导电超薄磨耗层电阻率随碳纤维长度的变化曲线如图7所示。

从图7可以看出:随着碳纤维长度的增大,导电发热层的电阻率先减小后增大,石墨掺量为10%和15%时,电阻率均在碳纤维长2 mm时达到最小,石墨掺量为10%时最小电阻率为2.63 Ω·m,石墨掺量为15%时最小电阻率为1.35 Ω·m。原因是当短切碳纤维长度小于2 mm时,碳纤维长度越短,相邻碳纤维丝间越难搭接构成导电通路;当短切碳纤维长度大于2 mm时,碳纤维长度的增加使其容易在搅拌过程中结团,在环氧树脂胶中不易均匀分散,影响导电通路的形成。

相比其掺量的影响,碳纤维长度对材料电阻率的影响可以忽略不计,故不再对长度影响下的峰值做具体探讨,在随后进行的超薄导电磨耗层试验当中,均选择2 mm的短切碳纤维进行对比研究。

图8 电阻率与短切碳纤维掺量的关系曲线

短切碳纤维掺量对导电功能层电阻率的影响如图8所示。

从图8可以发现:当导电功能层石墨掺量一定时,导电功能层的电阻率随着短切碳纤维掺量的增加而减小;碳纤维掺量小于1.5%时,电阻率减小速率较慢;掺量在1.5%~2.5%时电阻率减小速度变快;碳纤维掺量大于2.5%时,电阻率下降变缓且渐渐趋于稳定。因此,2.5%的碳纤维掺量是电阻率变化速率快慢的分界点。

石墨掺量对导电功能层电阻率的影响如图9所示。

图9 电阻率与石墨掺量的关系曲线

从图9可以看出:当碳纤维掺量一定时,石墨掺量的增加可以有效降低导电功能层的电阻率;当碳纤维掺量为1.0%时,石墨掺量从10%提高到25%,试件的电阻率由3.839 Ω·m降低至0.061 Ω·m;石墨掺量小于20%时,电阻率随着石墨掺量的增加急剧减小;石墨掺量大于20%时,电阻率仍随着掺量的增加而减小,但速率变慢。

3 结论

1)从导电性能和路用性能的角度提出了导电材料的性能要求,遴选出石墨和碳纤维作为导电相材料,环氧树脂胶作为黏结材料,黑刚玉作为磨耗层材料。

2)不同石墨掺量材料的电阻率均在碳纤维长2 mm时达到最小值。考虑到碳纤维长度对材料电阻率的影响较小,试验时选择2 mm的短切碳纤维进行对比研究。

3)导电功能层的电阻率随着短切碳纤维掺量的增加而减小;碳纤维掺量小于1.5%时,电阻率减小速率较慢,掺量在1.5%~2.5%时电阻率减小速度变快;碳纤维掺量大于2.5% 时,电阻率下降变缓且渐渐趋于稳定。碳纤维掺量为2.5%是电阻率的分界点。

4)当碳纤维的掺量一定时,石墨掺量的增加显著降低石墨-碳纤维复合体系的电阻率,石墨掺量小于20%时,电阻率随着石墨掺量的增加急剧减小;石墨掺量大于于20%时,电阻率仍然随着掺量的增加而减小,但速率变慢。

5)拟选用石墨掺量为25%,碳纤维掺量为4.0%作为超薄导电磨耗层的最佳配比。考虑到铜片状电极易于布设施工且与铜棒电极电阻率相差不大,选用经过抛光打磨后的铜片作为电极。