预应力混凝土连续梁腹板裂缝成因分析

钟毅,吕长荣

(1.山东高速工程检测有限公司,山东济南 250002;2.山东省高速公路技术和安全评估重点实验室,山东济南 250002)

0 引言

预应力混凝土连续梁具有施工方便、受力合理等优点,在桥梁建设中得到广泛应用。近年来,梁桥开裂问题不断出现。在桥梁建设和后期运营中,因出现裂缝,部分桥梁结构的安全性和耐久性能下降[1-3],导致其生命周期大幅缩短[4]。因此,桥梁结构裂缝产生的原因及后期的维修加固方法成为急需解决的问题[5-7]。

詹建辉等[8]认为纵向预应力钢束有效性降低使截面正应力变化及腹板厚度过大的负误差是引起腹板开裂的重要原因;彭崇梅等[9]发现大悬臂箱梁,横向预应力张拉是引起梁体纵向裂缝的主要原因;俞先林等[10]认为底板预应力束损失对截面最大主拉应力影响相对较大,箱梁内外表面温差对截面最大主拉应力影响显著;唐小兵等[11]对预应力张拉前后进行腹板应力测试,发现腹板厚度、竖向预应力束对腹板斜裂缝的产生比较敏感,应先张拉竖向预应力,而后张拉竖弯纵向束。在混凝土开裂对结构承载能力与受力性能研究方面,钟新谷等[12]分析了竖向预应力孔道对腹板截面的削弱作用,通过试验对比发现不灌浆情况下,梁开裂荷载提前;梁鹏等[13]采用截面非线性全过程分析方法,得到桥梁关键截面的弯矩与开裂高度的函数,对于PC梁桥利用裂缝高度评估结构承载能力是否满足规范要求的方法适宜性较好。

本文中主要针对满堂支架逐孔现浇的等截面连续箱梁进行空间有限元分析,结合现场病害情况,提出相应加固措施,并对其有效性加以验证。

1 桥梁概况

1.1 工程背景

某等截面连续箱梁桥跨布置为4×30 m,单箱双室直线箱梁桥,设圆形橡胶支座。大桥立面图如图1所示(图中单位为cm),横截面主要截面尺寸如图2所示(图中单位为cm)。混凝土等级为C50,每根波纹管中布置Φ15.24-12钢绞线。全桥分4个施工阶段:第1阶段浇筑5#孔,待该孔混凝土强度满足要求时,在第1道施工缝位置处张拉该阶段钢束并锚固;第2阶段浇筑6#孔混凝土,养护到位后在第2道施工缝位置张拉锚固钢束,以此类推。各施工阶段钢束使用联结器形成整体。

图1 桥梁立面示意图

图2 箱梁跨中及次边墩截面

1.2 桥梁运营开裂

在桥梁运营阶段,发现距离施工缝一定范围内腹板出现大致沿预应力管道方向延伸的斜向裂缝。腹板开裂严重的6#孔的示意图如图3所示(图中单位为cm),距第1道施工缝0~2.2 m,共出现8条斜向裂缝,缝宽为0.24~0.57 mm(超过规范限制的缝宽0.20 mm)[14],缝长0.4~2.5 m。为测量裂缝深度,对裂缝较宽位置进行取芯分析。共取得混凝土芯样6枚,芯样长度为4.7~7.4 cm,因芯样触及普通钢筋而未能取至波纹管位置,裂缝均开展至芯样内侧端部,并有向内侧延伸的趋势,芯样中混凝土骨料分布基本均匀,腹板开裂处取芯情况见图4。同时,对裂缝附近区域进行回弹测试,结果表明腹板混凝土强度符合C50强度设计要求。

图3 腹板开裂示意图 图4 腹板开裂处取芯

2 有限元模型

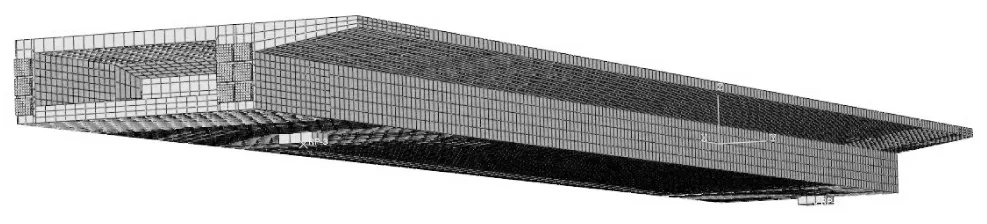

图5 某等截面连续箱梁桥有限元网格划分模型

箱梁腹板钢束锚固区附近应力分布极为复杂,在此区域内的混凝土受各种因素影响易导致局部应力超限[15-16]。鉴于利用传统杆系单元求解局部应力较难,有必要对应力复杂区域建立空间局部模型进行分析验算[17-20]。采用ABAQUS软件建立施工阶段全桥离散模型,如图5所示。由于梁体腹板开裂主要发生在第1道施工缝锚固区附近,故针对第1施工阶段的钢束张拉工况进行分析。模型共计37 171个单元,其中混凝土结构采用C3D8单元模拟,普通钢筋及预应力筋采用T3D2单元模拟。

2.1 计算基本假定

1)文中主要研究箱梁腹板钢束锚固区域的开裂,故假定远离此区域的单元为线弹性单元,以提高计算效率。

2)假定在同一截面处钢筋和混凝土结构不产生相对滑移。采用嵌入区域约束,对混凝土和预应力筋分别建模,并根据预先设定尺寸进行单元划分,然后通过耦合自由度的方式实现混凝土单元和预应力筋单元的联系。这种方法适合钢束空间复杂曲线建模且钢束数量较多的情况[21-23]。

2.2 材料本构

2.2.1 混凝土塑性损伤本构

E=(1-d)E0。

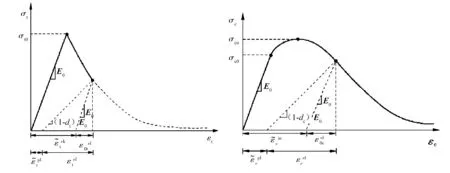

在材料变形过程中,混凝土单轴受拉、受压的应力-应变关系如图6、7所示。图中σt为材料拉伸应力,σc为材料压缩应力,dt为拉伸应力的损伤因子,dc为压缩应力的损伤因子。

图6 混凝土单轴受拉应力-应变图 图7 混凝土单轴受压应力-应变图

在单轴拉伸和压缩荷载作用下的应力-应变转换关系为:

(1)

(2)

(3)

结合式(1)(2)(3)可得:

(4)

(5)

结合式(1)(4)(5)可得:

2.2.2 钢筋本构

为真实模拟局部应力分布,考虑箍筋以及纵向普通钢筋对混凝土的协同受力作用。普通钢筋以及预应力钢绞线本构关系分别采用不同弹性模量的经典双折线弹塑性模型,应力-应变关系为:

式中:σ为应力,E为弹性模量,ε为应变,σs为屈服极限,εs为屈服点的应变强度。

2.3 边界条件

由于本桥施工方法为满堂支架逐孔现浇,故纵向钢束张拉前梁体重力完全由支架承担,在张拉过程中逐步释放重力效应,且结构关于桥梁中心线对称,因此可选择1/2模型进行分析,并在桥梁中心线施加对称边界条件。

为减小锚固端因张拉钢束产生的应力集中现象,建立锚垫板与梁端的连接。如果钢束直接与混凝土进行耦合约束,将在梁端部产生极大的局部変形,混凝土单元很快进入塑性状态并被压溃。增设锚垫板后,预应力传递给锚垫板再回传至混凝土上,最大限度地防止局部应力失真。

3 结果与分析

3.1 张拉工况

图8 腹板局部主拉应力图

腹板局部主拉应力如图8所示(图中单位为MPa)。由图8可知,在腹板纵向预应力束布置区域,混凝土应力集中现象明显:在距离梁端锚固区0~2.4 m处,箱梁腹板主拉应力超过C50混凝土设计抗拉强度1.83 MPa(图中超限区域),混凝土在此区域内压应力储备不足,易发生开裂现象;腹板主拉应力矢量方向基本与预应力钢束走向垂直,说明混凝土开裂沿管道方向延伸;腹板主拉应力大致随距锚固端距离的增加而减小。另外,在锚固区域与钢束斜线段的共同作用下,即距锚固端0.2 m范围内,混凝土应力集中现象尤其明显,最大主拉应力达到2.41 MPa。计算结果与现场检测发现的裂缝分布范围以及开裂形态基本吻合。

混凝土经过普通养护后,不同龄期的标准抗压强度与标准设计强度之比如表1所示[25]。按照设计要求,腹板纵向钢束张拉时间为混凝土浇筑后不少于7 d,且混凝土强度不小于设计强度的90%。查阅相关施工记录发现,浇筑混凝土时气温偏低,且在浇筑后3 d即张拉纵向钢束。由表1系数及规范值计算可得混凝土抗拉强度为1.06 MPa,加之腹板钢束斜线段及锚固区附近主拉应力偏大,必然在此区域发生腹板开裂现象。

表1 混凝土相对抗压强度随龄期的变化

3.2 加固工况

图9 加固后腹板主拉应力图

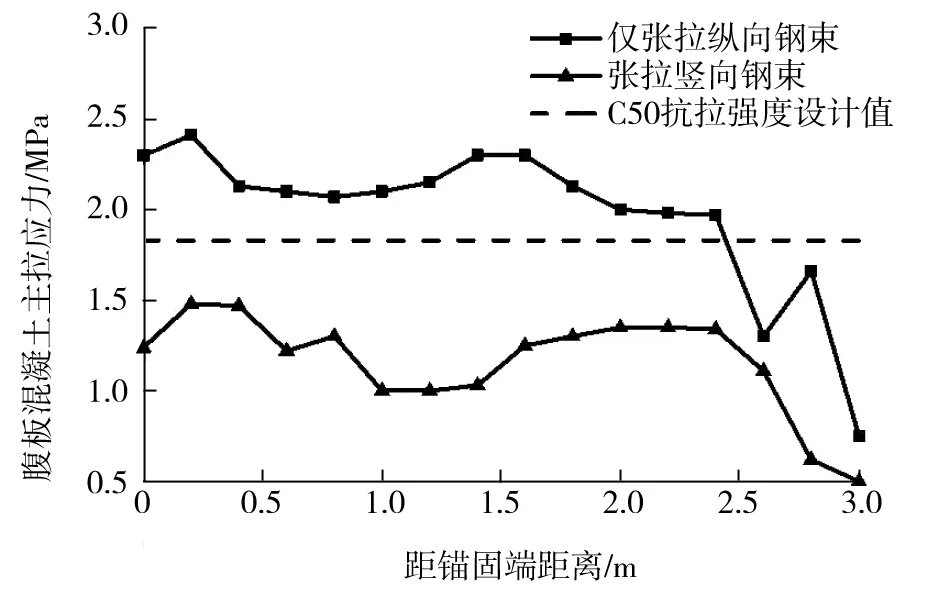

图10 预应力筋混凝土主拉应力变化曲线

针对张拉纵向钢束产生的腹板主拉应力情况,增设竖向预应力的加固方案并进行试算分析。考虑到粗螺纹钢筋张拉过程难以精确控制,且预应力损失较大,加固工况拟选取钢绞线Φ15.24-3作为竖向预应力筋,纵桥向布置10组,间距0.5 m;横桥向每侧腹板内布置2排,间距0.3 m;张拉控制应力1395 MPa。加固后腹板主拉应力如图9所示(图中单位为MPa)。由图9可知,加固后腹板主拉应力超限区域消失,且最大应力大幅下降。同时,为对比竖向钢束张拉前后混凝土的应力变化情况,绘制腹板主拉应力与距锚固端距离关系曲线如图10所示。

由图10可知:张拉竖向预应力筋后,腹板主拉应力大幅下降,应力峰值由2.41 MPa减小至1.48 MPa,降低39%;预应力筋混凝土应力降至C50最大设计抗拉强度1.83 MPa以下,避免了腹板开裂风险的发生。随着距锚固端距离的增加,二者最大主拉应力分布基本趋于一致。宏观上,竖向预应力的张拉可使裂缝闭合,避免内部钢筋遭受外界环境侵蚀危害,这对增强结构的耐久性有利。可见,施加双向或三向预应力不应只针对大跨径悬臂浇筑结构,对于中等跨径逐孔现浇的连续梁桥,也应酌情考虑配置多向预应力体系,保证其在施工及后期运营阶段应力水平始终处于正常范围内。

4 结论

1)采用空间模型计算得到的腹板主拉应力超限区与现场检测裂缝的分布区域、形态基本吻合,验证了混凝土塑性损伤模型的有效性。

2)在仅配置纵向钢束时,箱梁腹板锚固区和钢束斜线段强度将超过混凝土设计抗拉强度,成为易开裂区域;钢束张拉时,混凝土强度能否符合规范要求是控制裂缝产生的关键因素。

3)在腹板增设竖向预应力筋,可显著降低整体腹板主拉应力至规范设计值以下,应力集中现象明显改善。