大跨度宽幅钢桁梁桥散拼施工控制

荣钊,王保群*,荣锐,赵丽

(1.山东交通学院交通土建工程学院,山东济南 250357;2.山东省交通工程监理咨询有限公司,山东济南 250002)

0 引言

钢桁梁桥作为一种常用桥型,其抗弯、抗剪、抗扭刚度都很大,并且具有自重轻、跨越能力大、构件便于运输、适应各种地形地质的特点;构件便于采用悬臂施工法拼装,有成套的设备可用,拼装工艺成熟;工业化制造程度高,构件易于修复和更换,在我国桥梁建设中得到广泛应用[1-5]。为提升公路桥梁的品质和耐久性,降低全寿命周期成本,促进公路建设转型升级、提质增效,2016年交通运输部下发《关于推进公路钢结构桥梁建设意见》,进一步加大了钢桁梁桥梁在公路桥梁建设中的应用[6-8]。

本文中通过分析跨大堤桥钢桁梁安装过程中的节点变形和每个节点断面的断面应力,将结构测试技术与有限元建立模型分析技术相结合,通过局部结构精细化分析确定最不利的情况,并在施工过程中控制应力、线形的同时对不利情况进行跟踪监控,确保安装钢桁梁过程中结构的稳定和安全,使实际成桥后的线形和桥面线形与设计要求一致,并且使实际成桥的内力分布与设计成桥的内力状态基本保持一致,保证安装钢桁梁的安全和桥梁的正常运营[9-14]。

1 工程概况

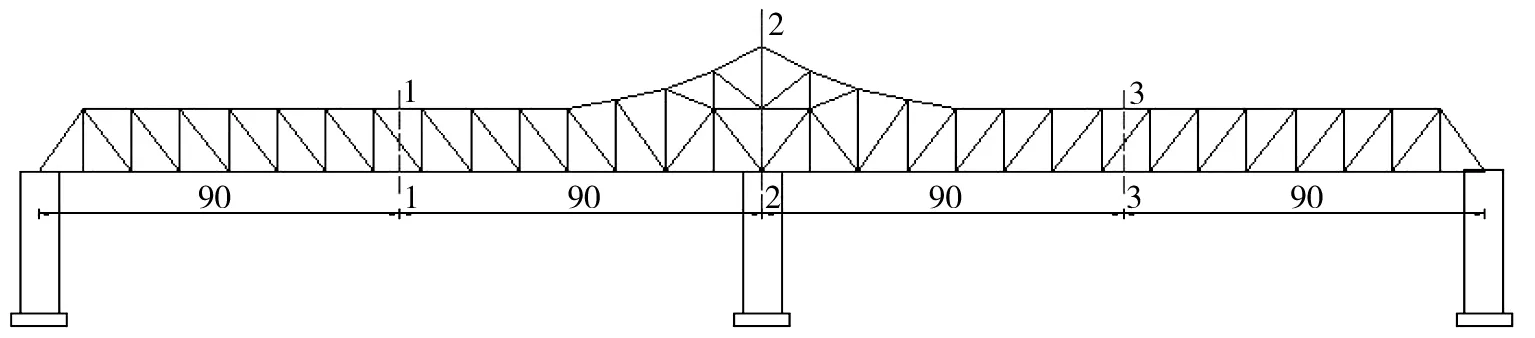

泰东高速公路跨黄河大堤桥采用2×180 m变高度连续钢桁梁结构,横桥向布置3片桁梁,桁梁中心距2×18.75 m,桁梁采用变高度,49#墩两侧48 m范围高度由32 m变为16 m,其余节间采用高度为16 m的平行弦结构形式;全桥桁梁共计30个节间,标准节间长度为12 m,两端端头为11 m。桥梁布置如图1所示(图中单位为cm)。

图1 桥梁布置

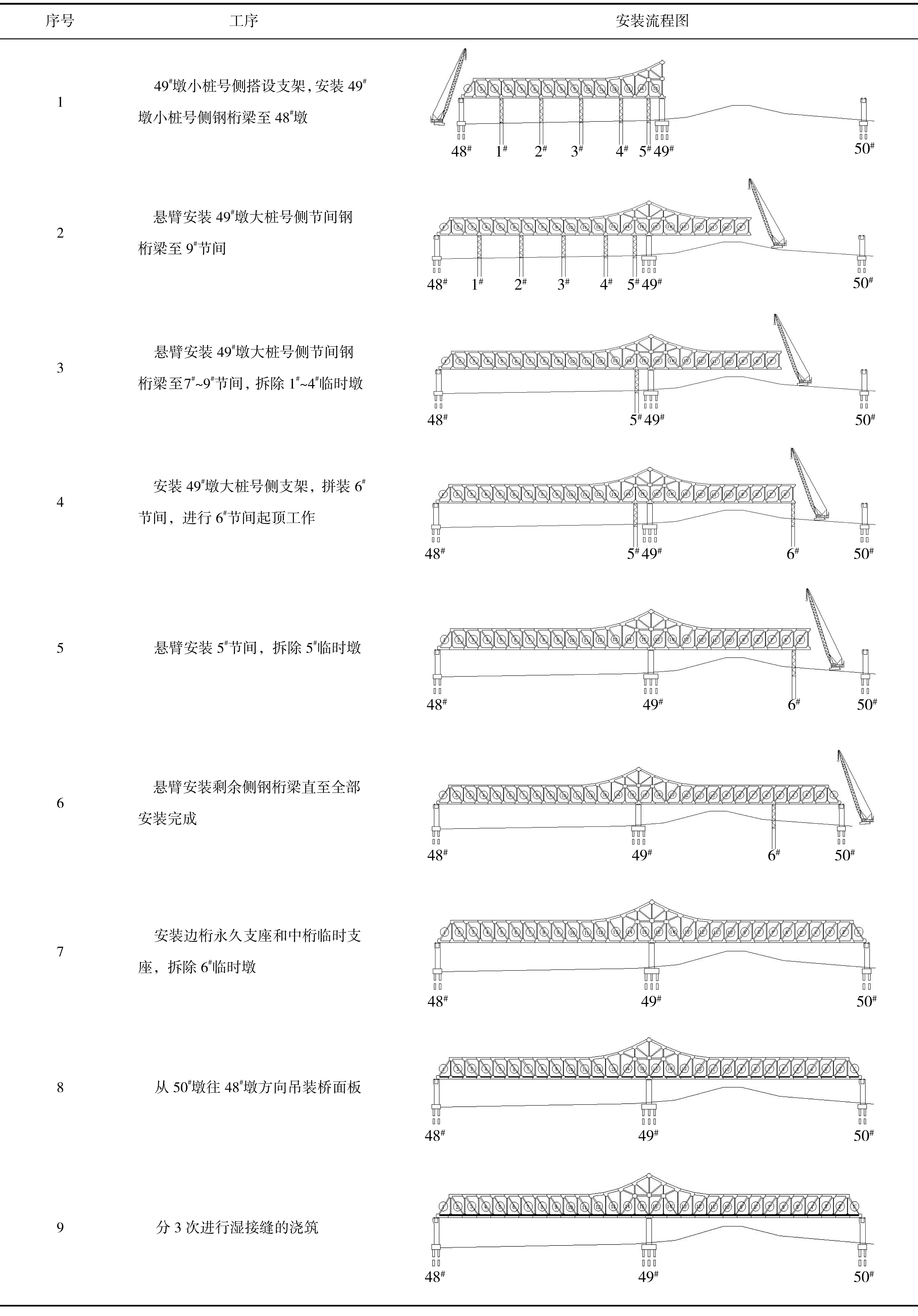

该桥钢桁梁安装采用有支架配合悬臂拼装施工方法,钢桁梁采用散拼方式,3片桁梁杆件由左向右依次组拼。钢桁梁主要施工工序如表1所示。

表1钢桁梁安装工序表

2 施工力学分析

2.1 结构整体受力状态

图2 桥梁理论计算模型

采用Midas Civil软件对钢桁梁施工工序进行施工力学分析,钢桁梁各个杆件均采用梁单元模拟,桥面板采用板单元模拟。全桥共有7475个节点,8597个单元,全桥力学模型如图2所示[15]。

考虑钢桁梁不同施工阶段的受力特点,分析悬臂拼装时钢桁梁最大悬臂状态下的应力、变形及临时支撑受力状态,确保钢桁架拼装施工安全。不同施工阶段桁梁和支架的受力状况如表2所示,桁梁的最大位移状态如图3所示。

表2 不同施工阶段结构的受力状态

由表2可知,在不同施工阶段,钢桁梁悬臂端和临时支撑跨中的最大变形均满足规定的变形要求,桁梁杆件的最大应力满足规定的应力要求。

由图3可知:安装49#墩大桩号侧钢桁梁悬臂时,悬臂端位移随悬臂长度的增大而不断增大,当钢桁梁悬拼至6#临时支撑墩时悬臂位移达到最大(E7′),此后将钢桁架落于6#临时支撑墩;考虑一次性将钢桁梁顶升至控制标高可能会导致49#墩处支座损伤,采用二次顶升作业,第一次顶升距理论高度差15 cm,然后进行剩余钢桁梁的悬臂拼装,待全部钢桁梁拼装结束后,二次顶升到设计标高。钢桁梁跨中最大位移发生在6#临时支撑墩和所有支架拆除后。

a) 悬臂端最大位移 b) 跨中最大位移图3 不同施工阶段的桁架位移

2.2 结构散拼受力特点

该钢桁梁桥为大跨度、宽幅结构,空间作用明显;同时,悬臂拼装节间多、构件质量大,各片桁梁构件在散拼时容易对结构受力产生不利影响,需在拼装时加以重点监控[16-19]。

1)主桁梁变形不协调导致后期桥面系纵横梁参与主梁受力不均衡。钢桁梁采用散拼施工时,受结构自重、温度及支撑体系的变化影响,使各片桁梁变形不协调;桁梁变形的不协调会导致后期安装的桥面系纵横梁变形不协调,使得桥面梁格系参与桁架工作时出现明显的不均衡,纵梁轴力横向分布呈现由边纵梁向中纵梁逐渐减小的趋势。

2)散拼施工导致钢桁梁横向联接薄弱,影响结构的整体性能。宽幅桥对钢桁梁构件联接要求高,若构件纵横向连接处理不当,容易出现纵向裂缝、桥面上翘、剪力滞效应等不利后果,应加强对钢桁梁各连接处的观测,确保钢桁梁在施工过程中受力合理。

3)支承体系的不均匀沉降容易导致桁梁结构产生次内力。宽幅桥采用散拼施工时要求临时支承的基础具有良好的整体稳定性,以减小地基的不均匀沉降对桥梁结构产生不利影响,施工时应加强对桥梁永久墩和临时支承墩的监测,确保施工过程的稳定性。

3 施工过程控制

为准确监测钢桁架安装时的受力状态,在理论分析最不利的杆件处安装应力传感器和应变计,实测其应力和变形状态并与理论值进行对比分析,实时控制施工过程[20]。

3.1 应力观测

1)测点布设

钢桁梁应力测试分为初始应力测试和安装应力测试。初始应力测试在制作钢桁梁时进行,此时钢桁梁在胎架上处于自重应力状态,测试初始应力为后续应力测试提供基准;测试安装应力用于测试不同施工阶段钢桁梁的受力状态,保证施工受力状态符合设计要求并确保施工安全。

全桥选取最不利受力断面1-1、2-2、3-3(如图4所示,图中单位为m)布设测试元件,每个测试截面上弦杆布设12个测点(6个纵向、6个横向)、下弦杆与腹杆布设8个测点(6个纵向、2个横向)。其中,初始应力测点布置如图5所示,安装应力测点布置如图6所示。

图4 钢桁架梁应力测试截面布置

a)钢桁架梁应力测点布置 b)各传感器布置位置图5 初始应力测试测点布置

a)钢桁架梁应力测点布置 b)各传感器布置位置图6 安装应力测试测点布置

2)监测结果分析

对钢桁梁散拼和桥面板安装2个阶段的各测点的理论应力与实测应力进行实时监测分析,以准确掌握施工过程结构构件受力状态。

钢桁梁拼装主要应力检测结果如表3所示。施工过程理论应力与实测应力的变化趋势基本一致,但在安装4′#~7′#节间时相差较大,造成这种现象的原因:一是施工工序与理论分析存在时间滞后效应,理论分析按照临时墩一次性完全拆除考虑,但在实际施工过程中由于临时墩拆除速度较慢,应力采集时钢桁梁尚未完全脱架,导致结构受力比理论分析值偏小,结构受力更安全;二是设置临时支撑时采用二次顶升作业,进一步减小了结构受力,二次顶升结束后理论和实测的偏差保持在合理范围内。

表3 15′#节间各测点最大应力

桥面板安装后主要应力检测结果如表4所示。在施工过程中理论应力与实际应力的变化趋势大体一致,但部分节间有所偏差,造成偏差的原因:一是宽幅桥梁桥面板安装不同步,右幅桥面板先进行吊装,造成左右幅受力不均;二是桥面板拼装时,需在桥上临时集中堆放后再进行二次移运拼装,存在局部集中荷载而导致偏差。

表4 8′#节间各测点最大应力

3.2 线形控制

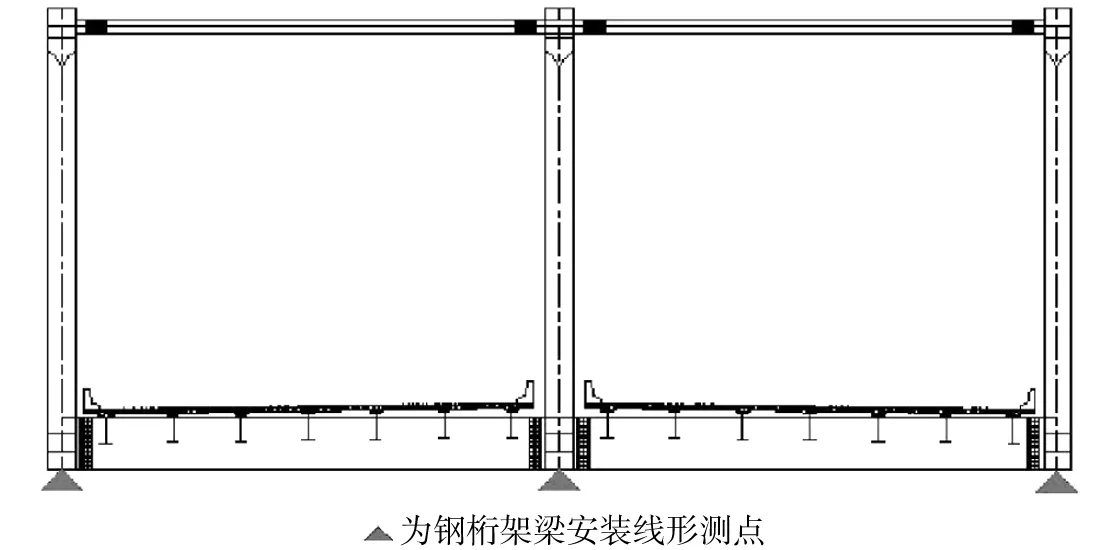

图7 钢桁架梁线形测点布置

1)测点布设

该桥采用有支架配合悬臂散拼的施工方法,施工阶段结构受力体系变化频繁。为准确监测不同施工阶段钢桁架的变形状态,在钢桁架每一节段间处沿左、中、右布设3个监测点(如图7所示),采用精密水准仪和全站仪进行钢桁架安装线形监测。

2)监测结果分析

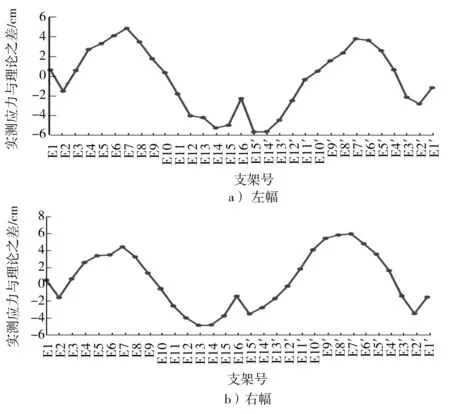

图8 各施工工况安装标高的理论应力和实测应力的差值

桥面板安装后钢桁梁左右幅杆件安装标高的理论值与实测值之差如图8所示,由图8可知:在施工过程中实测线形与理论线形基本一致,但部分节间有所偏差。最大差值在7′#节间处,偏高6.0 cm,产生的原因是拆除临时墩时钢桁梁抬高的预拱度偏大;钢桁梁拼装过程中左右幅拼装进度有差异,导致左右幅存在高差,其最大差值在9′#节间处,为3.9 cm;在靠近49#墩处的几个节间,49#墩的沉降导致实测应力低于理论应力。

3.3 拼装过程中的幅高差调整

根据有支架配合悬臂拼装施工工序要求,在不同施工阶段需将1#~5#临时支架拆除,支架拆除顺序为3—2—1—4—5。1#~4#支架从9#节间拼装时开始拆除,完成7#节间拼装后拆除阶段结束;5#支架在5′#节间拼装完成后拆除。每组支架拆除顺序为先拆中桁再拆边桁。根据现场实测情况,因支架拆除导致9′#节间架设完成后左右幅存在一定的高度差,采用以下方案进行调整:1)散拼时先拼装右幅杆件,先终拧左幅高强度螺栓,再终拧右幅高强度螺栓。由于右幅偏高,先拼装右幅杆件相当于在右幅上加载;同时对高强度螺栓预留2 mm活动空间,在终拧前加载将使右幅杆件高度调低,缩小左右幅高差。2)在安装下一个节间下弦杆时适当调低右幅高度,使左右幅标高一致。

调整后左右幅高差得到明显控制且差值减小,并在6#临时墩处对左右幅进行调整,保证左右幅的标高一致。

4 结论

1)观测二次起顶前后应力的变化,可知结构实测应力与理论应力的符合程度,并对造成偏差的原因进行分析,结果证明二次起顶的施工方案能够满足原设计要求,采用有限元软件模拟施工过程进行监控的方法是可行的。

2)根据实测标高与理论标高的对比分析,在跨中及49#墩处标高有所偏差,但实测线形与理论线形基本一致,说明有限元软件模拟施工过程能够有效地指导钢桁梁悬臂安装,钢桁梁桥散拼施工过程中的监测控制是成功的。

3)在施工过程中拆除跨大堤桥临时墩时,施工工序与理论分析存在时间滞后效应,造成该桥主桁变形不协调,主梁受力不均匀,导致正在拼装的节间出现幅高差问题,对此提出相应的解决方案,使调整后的幅高差得到控制,保证桥梁施工能够安全有序的进行。

跨大堤桥在施工过程中对二次起顶前后应力变化、标高等方面进行有效监控,但对于宽幅桥梁地基不均匀沉降、钢桁梁桥受温度的影响等问题还需要进一步研究。