高纯度制氮装置的研制与应用

朱泓宇

0 引言

氮气是一种惰性气体,制氮装置最初被广泛应用于煤矿井下的防灭火,其原理主要就是利用氮气的惰性。随着制氮装置逐步由煤炭行业向非煤领域的拓展,其应用领域日益扩大。不同行业对制氮装置的氮气浓度要求越来越高,氮气纯度要求达到99.99%,这就迫使企业必须与时俱进,通过研发高纯度制氮装置,来提高产品的性能指标,适应市场的需求。

1 基本原理

目前,一般的制氮方式主要有深冷分离、变压吸附、膜分离[1],变压吸附法(简称PSA)制氮技术通常使用两塔并联,在常温下以空气为原料,以碳分子筛(CMS)为吸附剂,N2与O2在CMS上的扩散速率和吸附容量不同,O2直径较小扩散较快,较多进入分子筛固相,使N2富集于气相中。一段时间后,分子筛对O2的吸附达到平衡后,降压,碳分子筛解除对氧的吸附。两塔交替进行加压吸附和减压解吸,从空气中吸附和释放O2,从而分离出 N2[2]。

变压吸附是一项非常有效的气体分离新技术,目前已广泛应用于工业气体分离与净化、气体干燥和氢气分离精制等领域。变压吸附具有投资小、自动化程度高、操作维护简单、常温运行等优点。

2 制氮装置的组成及产品特点

2.1 组成

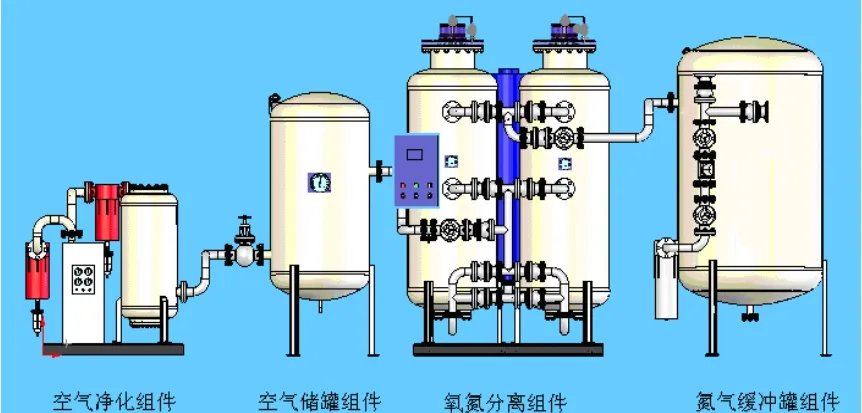

DT-495/40变压吸附式碳分子筛制氮装置是以碳分子筛为吸附剂制取氮气。主要由空气净化组件、空气罐、PSA氧氮分离组件、氮气缓冲组件、电控系统五大部分组成[3],见图1。

图1 制氮装置系统构成

2.1.1 空气净化组件

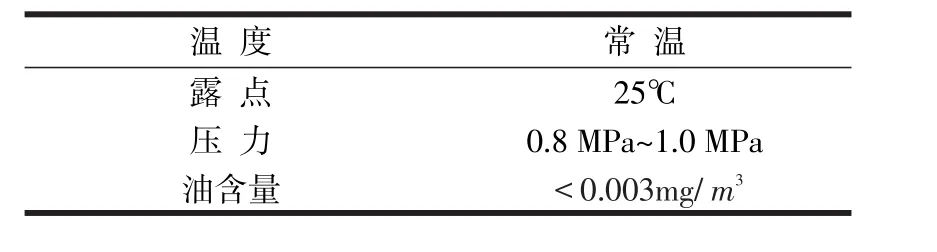

空气净化组件的作用顾名思义就是除去压缩空气中的尘埃、水和油,为氧分高组件提供洁净的原料—空气。碳分子筛是变压吸附制氮装置的核心部分,由于空压机排出的压缩空气通常含有油和水,所以必须在压缩空气(压缩空气见表1)进入氧氮分离组件之前采用空气净化组件进行除油、除水。空气净化组件一般由气水分离器、预过滤器、冷冻干燥机、精过滤器、超精过滤器、活性炭除油器、自动排污阀、球阀等组成[4]。

表1 压缩空气

2.1.2 空气罐

空气罐配有安全阀、蝶阀、压力表等,在系统切换时可以保证系统用气平稳,提高进入吸附器的压缩空气品质,延长分子筛的寿命。

2.1.3 PSA氧氮分离组件

PSA制氮工艺,通过可编程序控制气动阀的启闭,完成A、B两塔交替循环加压吸附、减压脱附的过程,使氧氮分离,最终得到所需的氮气。碳分子筛对氧的吸附容量随着压力的增减而不同。在容积一定的条件下,产氮量下降,产氮浓度增加。利用这种特性,采用变压吸附进行氧气、氮气分离,使所产氮气浓度可调。

2.1.4 氮气储罐组件

氮气储罐组件的作用是根据N2缓冲在吸附过程中成品气的压力变化,相应程控阀门的频繁开闭确保整个装置按一定的程序运行,以确保输出氮气的纯度和流量的稳定性。

2.1.5 电气控制系统

控制系统采用进口全自动PLC控制,可实现制氮装置无人值守自动运行。

2.2 制氮装置研制的创新点

2.2.1 阀门控制技术

共设置9个气动阀门,可缩短加压吸附、减压脱附的过程,提高A、B两塔间的交替循环速率。

2.2.2 实时压紧技术

在保证系统各项环节稳定运行的情况下,增加了分子筛自动压紧补偿功能,通过液压气缸的实时压紧,可使分子筛始终处于压紧状态。

2.2.3 超精度过滤技术

设有四级过滤器,过滤精度可达0.01 μm。

2.2.4 人机界面

采用触摸屏/工控机,分别对氮气流量、纯度、设备进出口压力、故障信息等参数进行显示,也可实现在线修改设备运行参数。

2.2.5 终端显示功能

通过485的通讯方式,将现场采集的信号传送至监控中心,用户实时了解设备的运行情况。

2.3 制氮装置的特点

DT-495/40变压吸附式碳分子制氮装置采用双塔流程,吸附压力设定为0.6 MPa~0.8 MPa,利用氮气冲洗和常压解吸流程,使气流分布更均匀,进气量、回吹量易于准确把握,大约40分钟便可产出合格的氮气。产氮能力以及浓度为:99.995%,40 m3/h。与传统产品相比,其产氮方式更经济、高效,同时还具有能耗低、成本低、寿命长等特点。

2.3.1 主要技术指标及使用环境条件

氮气露点:≤-40℃

氮气浓度:99.995%

氮气压力:≤0.7 MPa

氮气温度:环境温度

环境温度:8℃~40℃

相对湿度:≤70%(25℃)

大气压力:80 kPa~106 kPa

安装环境:室内(0~35℃,通风良好,防霜冻)

2.3.2 节能高效

工艺的改进将所产氮气精度提高到99.995%,在提高产氮速率和节省气源两方面上也有所提高,产氮量达到40 m3/h,流量为600 Nm3/h~3 000 Nm3/h。

2.3.3后期维护

通过实时压紧技术,减少生产过程中分子筛消耗所产生的空间,提高其性能,延长分子筛的更换时间及其使用寿命。

2.3.4 扩展功能

装置可扩展I/0接口,进行更多的数据采集,可实现扩展的网络通讯功能。

3 产品应用情况及推广应用前景

3.1 在煤矿的应用

氮气化学性质不活泼,所以在煤矿、油田工业中常被用做的防灭火的介质。按照《煤矿安全规程》要求,氮气浓度一般不小于97%。DT-495/40变压吸附式碳分子筛制氮装置成功研制后,首台便应用于塔山煤矿综放工作面高温、高湿生产条件下防灭火。工作时,将高纯度氮气注入火区内,使火区中氧含量浓度降低到5%以下,这样便可达到灭火和防止瓦斯爆炸的目的。通过两年多的工业性应用检验,高纯度井下移动碳分子筛制氮装置技术性能优、运行稳定可靠,制氮量多,达到了设计要求,保障了塔山煤矿安全高效生产。

3.2 在非煤领域应用

随着低温化学热处理技术的迅速发展,大型精密齿轮、高性能齿轮的热处理越来越多地应用深层离子渗氮技术,以提高其抗畸变、抗咬合性能。该产品在中国重汽大同齿轮公司热处理车间用于齿轮的渗氮技术,经批量测试,齿轮渗氮后,表面硬度、耐磨性、轮齿的弯曲疲劳强度均大幅提高。经过两年多的应用,产品很好地满足了用户的使用要求。

3.3 推广应用前景

DT-495/40变压吸附式碳分子制氮装置氮气纯度可达到99.995%,通过进一步提高制氮机的产氮量、氮回收率、堆密度、抗压强度等性能指标,其应用领域更加广泛,从而适应市场的需求,提高设备的市场竞争力。

(1)高纯度氮气在冶金工业中主要用于退火保护气氛、烧结保护气氛、氮化处理、洗炉等。在金属热处理时氮气可使金属表面光洁;有色金属冶炼时氮气不仅可以提高产品纯度,而且用氮气吹扫钢水,还可降低钢中氢含量,提高钢的强度。

(2)高纯度氮气在电子工业中主要用于大规模集成电路的烧结点焊、退火、封装等生产工序。

(3)利用液氮的低温特性,高纯度的氮气在气相色谱分析、检测中,常被用作载气,保存和使用科学仪器。

(4)在食品、医药行业,高纯度的氮气主要应用于食品与医药的包装、保鲜、冷藏输送等。生物和医疗领域中,高纯氮在人体组织和外科手术等方面也得到普遍的应用。

4 结语

DT-495/40变压吸附式碳分子筛制氮装置所产氮气纯度从过去的98%提高到了99.995%以上,大大提高了分子筛的利用率,节省了材料的大量消耗,对保护资源、节能环保具有极大的推动作用。