深部矿井双巷掘进帮部锚杆锚固性能影响研究

常 明

(霍州煤电李雅庄煤矿)

1 前言

西北某矿井设计生产能力1 500万t/a,主采3#煤层,煤层平均厚度为6.24 m,现处于矿井建设阶段。此矿井主采煤层埋深约680 m,属于深部矿井开采,地压大,巷道顶板及两帮岩石变形较大,有片帮底臌现象。

为加快矿井建成投产速度,对首采工作面3401工作面回风顺槽(1)、回风顺槽(2)采用双巷相错一定距离同时掘进。已掘进巷道揭露煤层帮部易片帮,尤其是肩窝位置片帮严重。由于锚杆钻孔成孔质量是锚杆锚固性能的重要因素,深部矿井临近巷道双巷掘进中受支承压力叠加影响,煤壁破碎,巷道变形较大,势必影响帮部锚杆成孔质量,进而影响帮部锚杆锚固性能。针对双巷掘进巷道支护锚杆的锚固性能影响,以3401工作面回风顺槽(2)为研究对象,对帮部锚杆锚固性能受影响程度进行研究。

2 首采工作面支护设计

2.1 工作面基本情况

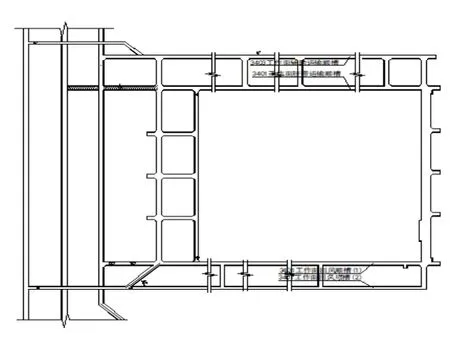

3401工作面长度3 800 m,见图1。巷道布置在3煤层中,沿煤层底板掘进。地质条件中等,煤、岩层地层倾角一般1°~3°。所揭露的煤、岩层属于软弱到半坚硬岩层,各类岩石在自然状态下抗压强度在2.3 MPa~26.4 MPa之间。

3401工作面回风顺槽(1)掘进工作面超前回风顺槽(2)工作面约150 m,双巷间煤柱宽度40 m,巷道两侧支承压力峰值约为原岩压力的1.5倍,影响范围约1.5 m~4 m。受支承压力的叠加影响,煤柱帮部较破碎,但可保持整体稳定。

图1 工作面平面图

2.2 巷道支护设计

巷道规格宽×高=4 200 mm×4 100 mm,采用锚索网联合支护形式,如图2,具体参数为:

锚杆:顶帮均采用φ22×2 400 mm螺纹钢锚杆,托盘选用Q235型钢,规格150 mm×150 mm×10 mm;锚杆锚固力≥80 kN,预紧扭矩≥250 N·m。

金属网:网片选用φ6钢筋焊接的金属焊网,网片规格1 000 mm×2 000 mm。顶板钢筋网呈横向铺设,帮部钢筋网呈纵向铺设。

锚索:锚索选用φ18.9×6 300 mm钢绞线;托盘选用Q235型钢,规格为280 mm×280 mm×20 mm;锚固力≥250 kN,预紧力≥200 kN。

W钢护板:规格280 mm×450 mm×5 mm四边压棱,顶部以下第二根和第三根锚杆采用钢护板加强支护。

图2 巷道支护断面图

3 双巷掘进锚固性能影响程度

通过钻孔内部窥视、锚杆拉拔力检测等手段,对煤壁变形破碎情况和锚杆实际锚固性能进行深入分析,进而反应双巷掘进中锚杆锚固性能受影响程度。

3.1 钻孔内部窥视

在煤壁左右两帮距顶底板1m位置,分别钻取两个深度5 m观测孔,具体位置详见图3。

图3 窥视孔布置图

对观测图像进行对比观测,结果如下:

图4 钻孔窥视图

由图4得出以下结论:

(1)帮部右侧煤壁(实体煤侧)明显的变形破碎影响深度约为0.2 m,帮部0.2 m以里的钻孔围岩完整,成孔质量好,锚杆设计长度2.2 m,采用端头锚固,锚固长度约为1.5 m,因此此种情况对锚杆锚固没有明显影响。但是由于帮部表面破碎,锚杆施工时应增加衬垫,保证预紧力。

(2)由于双巷掘进时两巷间煤柱受支承应力的重叠影响,煤壁片帮严重,帮部左侧煤壁变形(煤柱侧)破碎影响深度约为0.5 m~0.6 m,明显大于右侧煤壁,不影响整体成孔质量。此变形影响深度仍然对锚杆锚固无明显影响,锚杆施工时也应增加衬垫,保证预紧力。

(3)煤柱一侧的煤壁变形破碎情况明显差于实体煤一侧,表明双巷掘进时对煤壁的影响程度较单巷掘进大,但均对此设计下锚杆锚固性能没有太大影响。

(4)锚杆架设支护时,由于帮部围岩松软破碎范围较大,应该适当加大钻孔深度,防止锚杆预紧时产生杆体外露过长,造成锚杆失效。

3.2 锚杆拉拔试验

根据支护设计要求,3401工作面回风顺槽(2)支护锚杆进行锚杆拉拔试验,十根锚杆一组,进行三组试验,试验数据如下:

表1 锚固力拉拔试验

由试验数据可知,试验拉拔的锚杆均能达到设计80KN单位数值,采用φ22×2 400 mm螺纹钢锚杆、MSCK2350和MSK2350锚固剂的材料组合形式,可以满足设计锚固力的要求,双巷掘进对设计中锚杆锚固力没有明显影响。

4 结论

通过采用钻孔窥视、锚杆拉拔试验等多种方法对巷道支护锚杆锚固性能的影响研究,可以发现双巷掘进时帮部片帮严重,煤柱一侧的煤壁变形破碎情况明显差于实体煤一侧,双巷掘进时对设计中锚杆锚固力没有明显影响。由于帮部围岩松软破碎,施工过程中应该适当加大钻孔深度,防止锚杆失效。深部矿井双巷掘进巷道支护设计技术,为本矿巷道支护积累了宝贵的经验,也为其他类似问题矿井提供了借鉴。